La falla de los materiales es vital en los aspectos de ingeniería y economía, ya que la parte fracturada de un componente puede inhibir o impedir el proceso de trabajo. Por lo tanto, generalmente se realiza un examen detallado de las piezas defectuosas. Una parte considerable de los fallos se debe a los mecanismos de fatiga. Sin embargo, si el proceso se mantiene a temperaturas elevadas, surge un nuevo sospechoso habitual. Este mecanismo de falla se denomina falla de fluencia. Se puede hacer una definición estándar de fluencia como la deformación plástica de materiales bajo temperaturas elevadas y cargas estáticas.

El comportamiento de fluencia es principalmente esencial para aplicaciones de ingeniería que tienen lugar en entornos de alta temperatura. Por lo tanto, el diseño de las piezas metálicas debe hacerse teniendo en cuenta la resistencia a la fluencia. Por ejemplo, las palas de turbina de los motores a reacción generalmente sufren de fluencia, ya que la atmósfera interna del motor funciona a 800 a 1300°C. Además, las cargas centrífugas en las palas también contribuyen al flujo de plástico del material. Por lo tanto, se utilizan elementos de aleación adicionales para garantizar un incremento en la resistencia a la fluencia de las palas de la turbina. Otras aplicaciones de ingeniería de alta temperatura se pueden ejemplificar como: reactores nucleares, tubos de calderas, motores de cohetes y turbinas de vapor.

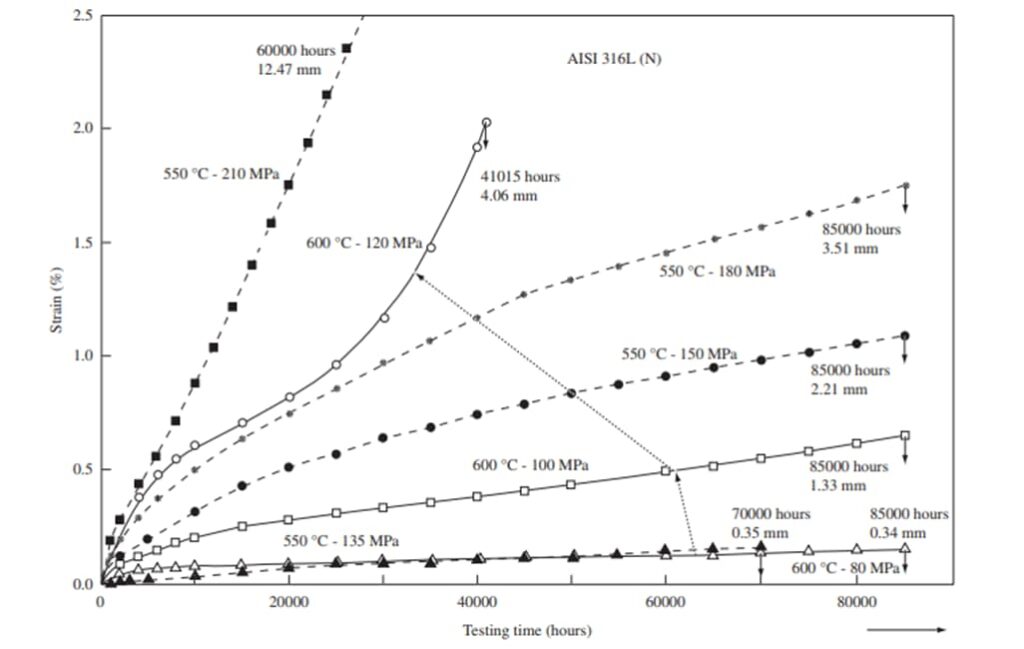

En los materiales estructurados de cristal (metales y cerámica), la temperatura de fluencia crítica se puede determinar como el 0,4-0,5 de la temperatura de fusión del material relacionado. Esta temperatura crítica es crucial para las consideraciones de diseño de los materiales. Cuando se tienen en cuenta los vidrios y los materiales poliméricos, la temperatura de transición vítrea se decide como el punto crítico donde se producen grandes cantidades de deformación por fluencia. Sin embargo, algunos materiales pueden sufrir de fluencia incluso a temperatura ambiente. Estos materiales pueden ser polímeros gomosos o metales blandos (por ejemplo, plomo). Las temperaturas críticas para fallas de fluencia son vitales para la selección de los materiales adecuados durante el diseño de los componentes de ingeniería. Para mejorar la resistencia a la fluencia de los materiales, se utilizan comúnmente elementos de aleación particulares. En este punto, el níquel, el cromo y el cobalto se utilizan ampliamente como elementos de aleación para aumentar la resistencia a la fluencia de los materiales de ingeniería. Como se mencionó anteriormente, las palas de turbina de los motores a reacción se producen a través de superaleaciones de níquel (CMSX-4, CMSX-10, Inconel, etc.) y elementos de aleación adicionales (Renio, rutenio) que contribuyen a la resistencia a la fluencia de las palas de la turbina. El flujo de plástico de los materiales debido a la fluencia puede variar para diferentes temperaturas y diferentes tensiones de tracción. El cambio en la tensión de acuerdo con las temperaturas variables se puede ver en la siguiente figura. Cuando se examina el modelo, es evidente que el flujo de plástico de los materiales puede ocurrir con tensiones inferiores a la tensión de fluencia del material probado. Del mismo modo, falla de fatiga la falla de fluencia puede comenzar incluso con tensiones más bajas que la tensión de fluencia. Es por eso que el diseño de materiales es extremadamente importante para aplicaciones de alta temperatura. Si la selección del material se realiza teniendo en cuenta solo las temperaturas de la habitación o temperaturas insignificantes (temperaturas que no podrían contribuir a la fluencia), pueden surgir catástrofes desde el inicio del flujo de plástico por debajo del límite elástico del metal. La siguiente figura representa el comportamiento de fluencia de un acero inoxidable austenítico 316L, que se usa muy comúnmente para aplicaciones de soldadura.Rendimiento de fluencia

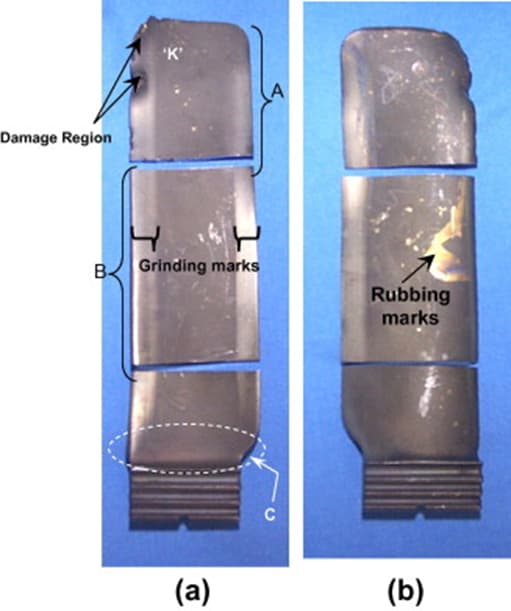

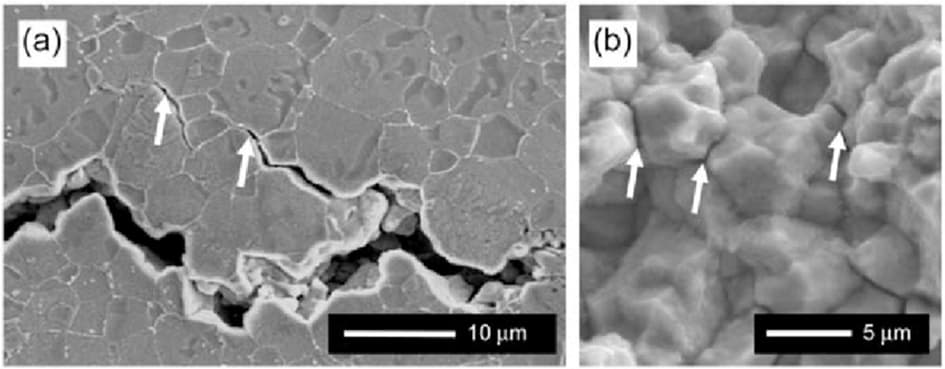

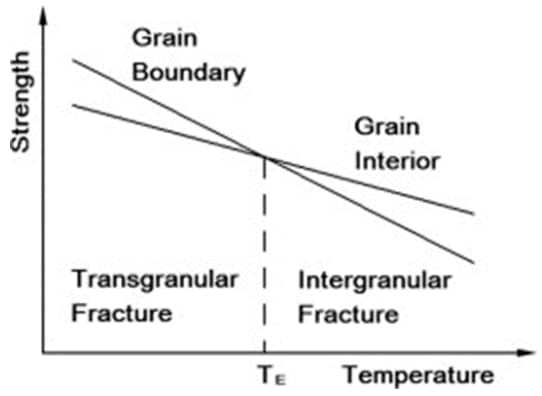

El mecanismo de la falla de fluencia también es crucial para mejorar la resistencia a la fluencia de los metales. Uno debe examinar adecuadamente la superficie fracturada del metal que ha fallado hasta ahora. La mayoría de los exámenes muestran que se producen grietas en los límites de grano de los metales fallidos. Por lo tanto, las características de fractura de las fallas de fluencia se pueden definir como intergranulares para la mayoría de los casos. Además, el entorno de alta temperatura donde se opera la pieza metálica puede causar una fractura de tipo dúctil. Por lo tanto, está claro que las fallas de fluencia son fracturas dúctiles intergranulares (para la mayoría de las fallas). Dado que las grietas de falla de fluencia se inician en los límites de grano del metal relativo, la ausencia de límites de grano puede ser ventajosa para aplicaciones de alta temperatura. Por lo tanto, las piezas metálicas que están diseñadas para aplicaciones de alta temperatura se producen disminuyendo el número de granos. La mayoría de las palas de turbina se fabrican proporcionando estructuras monocristales donde solo se presenta un límite de grano. La siguiente figura muestra la fractura intergranular de una pieza metálica que sufre de fluencia.

La resistencia a la fluencia se puede obtener ejecutando pruebas de fluencia particulares para las piezas metálicas deseadas. Por lo general, se aplican pruebas de tracción para comprender el flujo de plástico y la velocidad de deformación del material. Sin embargo, la predicción que se evalúa mediante el ensayo de tracción no se puede utilizar para los materiales que se planea usar en aplicaciones de alta temperatura. La velocidad de deformación que se determina al final del ensayo de tracción es adecuada para las aplicaciones que tienen lugar en condiciones de temperatura ambiente. En este punto, la tensión del metal para la tensión aplicada no cambiará con el tiempo debido a la baja temperatura del ambiente. Sin embargo, si se tienen en cuenta las temperaturas elevadas, la velocidad de deformación debe calcularse para la temperatura de funcionamiento exacta, ya que la fluencia es el mecanismo de falla principal. Aquí, una cuarta parte de la temperatura de fusión de los materiales debe conducirse durante el ensayo de tracción para simular el comportamiento del material a temperaturas elevadas.

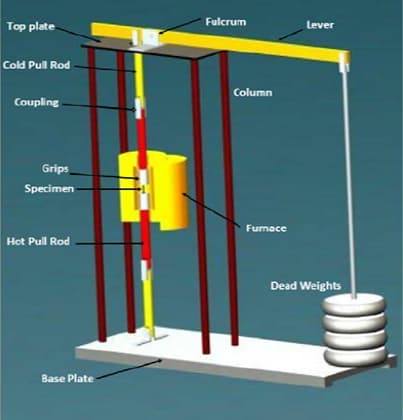

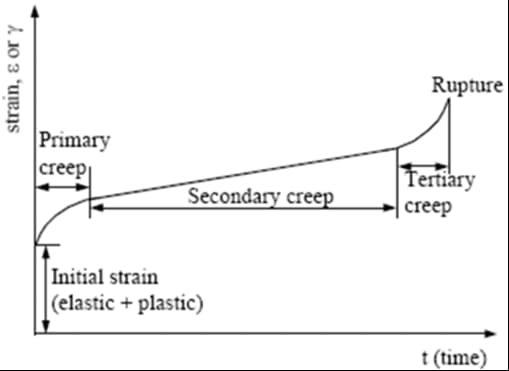

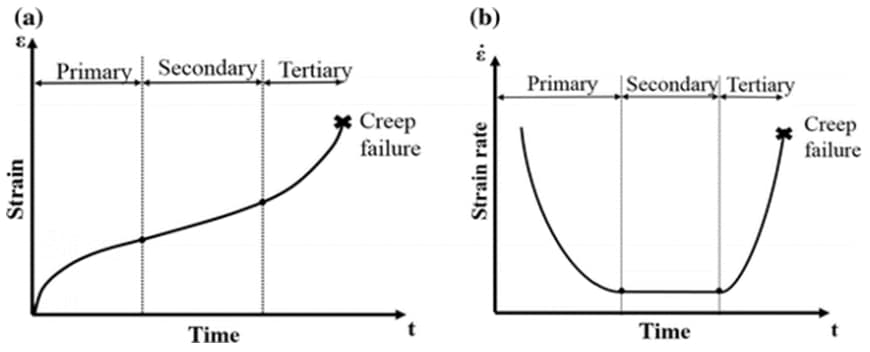

La prueba de fluencia de los metales se realiza para prever el comportamiento del metal en condiciones de alta temperatura. La prueba de fluencia es muy similar a las pruebas de tracción o compresión; sin embargo, se mantienen las condiciones de alta temperatura mientras se realiza la prueba de fluencia. La prueba de fluencia se realiza utilizando una muestra de prueba de tracción. La carga de arranque se determina antes del inicio del ensayo. Por lo tanto, se aplica una tensión constante al modelo de tracción del metal para simular las condiciones de fluencia. Las cargas pueden ser pesos simples, o una máquina de prueba de tracción puede mantener la tensión en la muestra. Además de eso, se coloca un horno simple a través de la muestra para crear las temperaturas elevadas deseadas. Se coloca un termopar en la muestra de prueba para controlar el calor del metal. Cuando se alcanza la temperatura deseada, se aplican esfuerzos de tracción o compresión a la muestra de ensayo. Al final de la prueba, la velocidad de deformación de la muestra se representa en un gráfico. Los resultados de la velocidad de deformación de acuerdo con el tiempo transcurrido, se denominan curva de fluencia donde las consideraciones se realizan usándola. El comportamiento de la muestra a temperatura elevada se puede ver en esta curva de fluencia: el siguiente esquema muestra una curva de fluencia típica con tres regiones distintas.

Las regiones de la curva de fluencia son zonas distintas en las que la velocidad de fluencia difiere para cada zona. El derivado de la velocidad de deformación en función del tiempo se denomina velocidad de deformación. El tiempo de fractura de la muestra de prueba generalmente depende de la cantidad de temperatura y la cantidad de esfuerzo aplicado. La deformación inicial que se produce antes del inicio del ensayo puede ser elástica o plástica, o ambas cosas. Sin embargo, incluso la deformación plástica inicial tiene lugar antes del inicio del ensayo, la velocidad de deformación en la deformación inicial no puede declararse como deformación por fluencia. La prueba de fluencia generalmente se lleva a cabo aplicando tensiones inferiores al límite elástico del material relacionado. Las regiones de la curva de fluencia se pueden nombrar como zona de fluencia primaria (transitoria), zona de fluencia secundaria (estado estacionario) y zona de fluencia terciaria. La deformación del material se inicia en la zona de fluencia primaria (aparte de la deformación inicial que se produce debido a las cargas sin calentamiento). La velocidad de deformación del metal alcanza su valor mínimo en la zona de fluencia en estado estacionario, donde la velocidad de deformación del metal también es constante. Antes de la fractura final del metal, pequeños vacíos emergen en la estructura del material. Estos pequeños vacíos crecen y se fusionan, por lo que se producen grietas. Estas grietas conducen al fallo final del metal. La importancia de estos pequeños vacíos es en realidad sobre su tiempo de emergencia. Cuando comienza el arrastramiento terciario, surgen estos pequeños vacíos. Estos pequeños vacíos son patrones distintivos para el análisis de fallas. Cuando se observa la microestructura de la superficie de fractura de un metal, se pueden ver estos pequeños vacíos. La observación de los pequeños vacíos indica que se ha completado la mitad del tiempo de servicio del material.

Por lo tanto, la parte metálica consume la mitad del tiempo de vida entre la zona de fluencia en estado estacionario y la zona de fluencia terciaria. Sin embargo, la vida restante del metal en la zona de fluencia terciaria no es igual a la mitad de la vida total del material. La tasa de fluencia del material aumenta en la zona de fluencia terciaria, por lo que el progreso de la fluencia en el área terciaria también aumenta en la tercera zona. Por lo tanto, el resto del tiempo de servicio del material se consume más rápidamente que el consumo en la zona de fluencia en estado estacionario. El término tasa de fluencia se puede ver en la siguiente figura. La mayoría de las consideraciones de diseño utilizan la velocidad de fluencia en estado estacionario para el material que se utilizará en aplicaciones de alta temperatura. Dado que la velocidad de fluencia es la derivada de la deformación contra el tiempo, la zona de fluencia secundaria realiza una velocidad de fluencia mínima y constante en el gráfico de velocidad de fluencia (velocidad de deformación) vs.tiempo que se muestra a continuación.

Se mencionó que el mecanismo de fractura intergranular es común para los fallos de fluencia. La razón de la característica de fractura intergranular se puede explicar examinando los valores de resistencia de los granos internos y los límites de los granos a diferentes temperaturas. La resistencia a la tracción de los límites de grano es más alta que el interior de los granos para bajas temperaturas; sin embargo, la resistencia a la tracción del interior de los granos es más alta que los límites de grano para temperaturas elevadas. Por lo tanto, las fallas a alta temperatura tienden a ocurrir en los límites de grano (intergranulares). Dado que la fluencia tiene lugar a temperaturas elevadas (para la mayoría de los metales), las características intergranulares de las fracturas por fluencia se observan comúnmente. El siguiente esquema muestra la variación de la tensión de tracción con temperaturas variables. La intersección de las líneas intergranulares y transgranulares se denomina «temperatura equicohesiva», donde las fuerzas de los límites de grano y de los granos internos son iguales entre sí.

Los estándares para las pruebas de fluencia son cruciales para proporcionar datos de prueba confiables. Los diversos estándares sobre las pruebas de fluencia se pueden ver en la siguiente tabla.

Cuadro 1. Varios estándares para fluencia

| BS 3500 | Métodos para ensayos de fluencia y rotura de metales. |

| BS EN 10291 | Materiales metálicos – Ensayo de fluencia Uniaxial en tensión. |

| BS EN ISO 899 | Plásticos-Determinación del Comportamiento de fluencia. |

| ASTM E139 | Realización de Ensayos de Fluencia, Ruptura de Fluencia y Ruptura por Tensión de Materiales Metálicos. |

| BS EN 1225 | Determinación del factor de fluencia de Vidrio * Plásticos Termoendurecibles reforzados * Condiciones húmedas. |

| BS EN 761 | Determinación del factor de fluencia de Vidrio * Plásticos Termoendurecibles reforzados * Condiciones secas. |

- Hosford, W., 2011. Ciencia de los Materiales. Nueva York: Cambridge University Press.

- Efecto de la Microestructura y la Textura Cristalográfica sobre las Propiedades mecánicas del Acero 9Cr-1Mo modificado – Figura científica en ResearchGate. Disponible en: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541

- Twi-global.com. 2020. Pruebas De Fluencia Y Fluencia. Disponible en: <https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081> .

- Dowling, N., Kampe, S. y Kral, M., n.d. Comportamiento Mecánico De los Materiales. pp. 802, 809.

- Shop.bsigroup.com. 2020. Normas De Ingeniería, Requisitos Para Ingeniería, BSI. Disponible en: <https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r> .

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, A. F. (2005). Modelo de falla de fluencia de un acero inoxidable martensítico templado que integra múltiples mecanismos de deformación y daño. International Journal of Fracture, 133 (2), págs. 139 a 166. doi: 10.1007 / s10704-005-2528-8

- Sasikala, G., Mathew, M. D., Bhanu Sankara Rao, K., & Mannan, S.L. (1999). Comportamiento de deformación por fluencia y fractura de un metal de soldadura de acero inoxidable 316 con soporte de nitrógeno. Journal of Nuclear Materials, 273 (3), págs. 257 a 264. doi: 10.1016 / s0022-3115(99)00057-4