23.16.

Los láseres de metrología son instrumentos de baja potencia. La mayoría son láseres de salida de onda continua de helio y neón que emiten luz visible o infrarroja. Los láseres He-Ne producen luz a una longitud de onda de 6328 A (0,6 pi) que está en fase, coherente y mil veces más intensa que cualquier otra fuente monocromática.

Los sistemas de inspección láser permiten medir una pieza a medida que se produce, lo que permite una calidad del 100%. Los sistemas láser tienen un amplio rango dinámico, baja comunicación cruzada óptica y alto contraste.

Los láseres encuentran aplicaciones en mediciones dimensionales e inspección de superficies debido a las propiedades de la luz láser (haz brillante, unidireccional, colimado, con un alto grado de coherencia temporal y espacial). Estos son útiles cuando se requiere precisión, precisión, medición rápida sin contacto de partes suaves, delicadas, calientes o móviles.

Varias técnicas para mediciones dimensionales son:

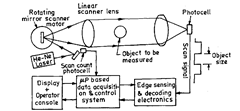

(i) Medidor láser de escaneo. Higo. 23.13 muestra un diagrama esquemático de un medidor láser de escaneo. Básicamente utiliza una electrónica de transmisor, receptor y procesador. Una banda delgada de luz láser de escaneo está hecha para pasar a través de una lente de escáner lineal para renderizarla en haz paralelo. El objeto colocado en un haz paralelo proyecta una sombra dependiente del tiempo. Las señales de la luz que entra en la celda de fotos (receptor) son procesadas por un microprocesador para proporcionar una visualización de la dimensión representada por la diferencia de tiempo entre los bordes de la sombra. Puede proporcionar resultados con una precisión de + 0,25 um para objetos de 10-50 mm de diámetro. Se puede utilizar para objetos de 0,05 mm a 450 mm de diámetro y ofrece una repetibilidad de 0,1 um.

Fig. 23.13. Esquema del medidor láser de escaneo.

(ii) Obtención de Imágenes con Arreglo de Fotodiodos.

En este método, la sombra de la parte estacionaria se proyecta en un sensor de imagen de matriz de diodos de estado sólido. El sistema consta de fuente láser, óptica de imágenes, matriz de fotodiodos, procesador de señales y unidad de visualización. Para piezas grandes, se utilizan dos matrices, una para cada borde. Se han logrado precisiones de hasta + 0,05 um.

(iii) Técnica de Patrón de Difracción.

Se utilizan para medir huecos pequeños y piezas de diámetro pequeño. En este método, un rayo láser coherente paralelo es difractado por una pequeña parte, y el patrón resultante es enfocado por una lente en una matriz de diodos lineales. Dado que la difracción no es adecuada para diámetros superiores a unos pocos milímetros, su uso se limita a cables pequeños, etc. La precisión de medición es más para piezas más pequeñas. La distancia entre las bandas de luz y oscuridad alternas en el patrón de difracción es una función directa del diámetro del alambre, la longitud de onda del rayo láser y la longitud focal de la lente.

(iv) Sensores de Triangulación láser.

Fig. 23.14 muestra el principio del sensor triangular láser. Un punto de luz láser finamente enfocado se dirige a la superficie de la pieza. Una lente en el sensor capta este punto brillante en un fotodetector digital sensible a la posición y de estado sólido. El rango de medición es muy pequeño. La distancia de separación se calcula y fija cuidadosamente. La ubicación del punto de imagen está directamente relacionada con la distancia de separación entre el sensor y la superficie del objeto. Un cambio en la distancia de separación resulta en un desplazamiento lateral del punto a lo largo de la matriz de sensores. Esta técnica proporciona una medición rápida de las desviaciones debidas a cambios en la superficie y, por lo tanto, puede realizar automáticamente

Fig. 23.14

cálculos en estampados de metal de la carcasa para huecos y rasgaduras, diámetros de orificios y ubicaciones de bordes muy rápidamente. Es posible medir el grosor de la pieza o el diámetro interior de los orificios mediante el uso de dos sensores. La precisión de la medición y el rango de medición están directamente relacionados.

(y) Interferómetro Láser de Dos Frecuencias.

Fig. 23.15 muestra la disposición esquemática que comprende la cabeza láser de dos frecuencias, la óptica de dirección y división del haz, la óptica de medición, los receptores, los compensadores de longitud de onda y la electrónica. Es ideal para medir posicionamiento lineal, rectitud en dos planos, inclinación y guiñada. El cabezal láser de dos frecuencias proporciona una frecuencia con polarización P (haz de medición) y otra frecuencia con polarización S (haz de referencia). El rayo láser se proyecta a un interferómetro remoto y se divide en el divisor de haz polarizador en sus dos frecuencias separadas. El equipo de medición se dirige a través del interferómetro para reflejarse en un espejo objetivo o retrorreflector conectado al objeto que se va a medir.

Fig. 23.15

El haz de referencia se refleja desde un retrorreflector fijo. El haz de medición en su trayectoria de retorno se recombina con el haz de referencia y se dirige al receptor electrónico. Se induce un cambio de frecuencia en el haz de medición de retorno por efecto Doppler debido al movimiento del espejo objetivo. Debido a su polarización ortogonal, las frecuencias no interfieren para formar franjas hasta que el haz llega al receptor que monitorea el cambio de frecuencia y proporciona la salida del desplazamiento.

La ventaja de esta técnica radica en la independencia del sistema en la intensidad del haz y, por lo tanto, proporciona una alta sensibilidad, siendo independiente del ruido debido a la turbulencia del aire, el ruido eléctrico y el ruido de la luz. El cabezal láser se puede montar en cualquier lugar. Además, debido al uso de fotodetector único por eje de medición, la sensibilidad al alineamiento óptico es menor. La resolución lineal de este método es de 1 nm, la resolución de rectitud es de 40 nm y la resolución angular es de 0,03 segundos de arco.

(vi) Medidor de escaneo láser.

Fig. 23.16 muestra un medidor de escaneo láser utilizado para la medición sin contacto de objetos grandes con una precisión de aproximadamente 0,01 mm utilizando la baja divergencia

de un rayo láser. Un espejo giratorio en el foco de la primera lente produce un haz paralelo al eje óptico. El tiempo entre el borde de la viga se extingue por el objeto y cuando emerge desde el otro lado es una medida de la sección transversal que es una función de la tangente del ángulo subtendido por el objeto en el foco de la primera lente. Esta técnica es útil para medir la redondez y el diámetro de barras de acero caliente en condiciones de vibración con una precisión de 0,025 mm sobre diámetros de 5-25 mm.

Fig. 23.16

(vii) Medición de diámetro ancho a partir del Patrón de Difracción formado en un haz láser. Higo. 23.17 muestra un método para medir el diámetro del alambre delgado utilizando la interferencia

Fig. 23,17

franjas resultantes de la difracción de la luz por el cable en el haz láser. La detección de un vacío magnificado para llenar la abertura del dectector indica que el cable está fuera de su tolerancia dimensional. El sistema utiliza los cambios en las franjas formadas por difracción con diámetro de alambre que causan una variación en la salida del fotodetector y se puede usar como parte de un sistema de control o indicador de advertencia.

Se puede obtener una medida del diámetro moviendo el fotodetector hasta que la salida se restablezca a su valor original. Se pueden medir cambios en el diámetro del alambre de hasta un 0,2% sobre diámetros de alambre de 0,005 a 0,2 mm. Higo. 23.18 muestra el método de medición de longitud

por conteo de flecos. La salida láser, que puede ser incoherente, ilumina tres ranuras a la vez en el primer plano que forman franjas de interferencia. El movimiento de los bordes de interferencia se determina mediante un detector en el otro lado de una rejilla de Mure convencional de corta longitud. El número total de ranuras en el primer plano se rige por la longitud sobre la que se requiere la medición. El espacio entre las ranuras y la distancia de la ranura al plano de la rejilla dependen de

Fig. 23.18

longitud de onda de la luz utilizada. Utilizando láser He-Ne a 0,63 um, se obtiene un espaciado de flecos de 1 um a 1,4 um de las rendijas si se utiliza una separación de rendijas de 1 um.

Este método es capaz de realizar mediciones precisas en distancias relativamente cortas del orden de 100 mm, independientemente de la variación del índice de refracción y la turbulencia en la trayectoria del aire.