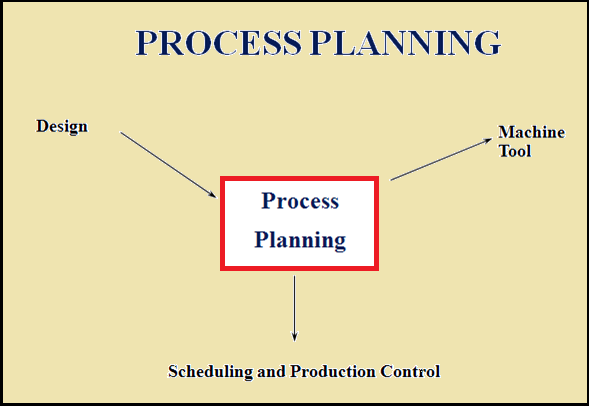

En las empresas, los procesos de planificación pueden dar como resultado un mayor rendimiento, una mayor precisión y una respuesta más rápida para tareas empresariales vitales. Un proceso se describe como un conjunto de pasos que dan como resultado un resultado específico. Convierte la entrada en salida. La planificación de procesos también se denomina planificación de fabricación, procesamiento de materiales, ingeniería de procesos y enrutamiento de máquinas. Es el acto de preparar instrucciones de trabajo detalladas para producir una pieza. Es una descripción completa de las etapas específicas del proceso de producción. La planificación de procesos determina cómo se producirá el producto o se proporcionará el servicio. La planificación de procesos convierte la información de diseño en los pasos e instrucciones del proceso para fabricar productos de manera potente y eficaz. A medida que el proceso de diseño está respaldado por muchas herramientas asistidas por computadora, la planificación de procesos asistida por computadora (CAPP) ha evolucionado para simplificar y mejorar la planificación de procesos y lograr un uso más eficaz de los recursos de fabricación.

Planificación de procesos

Se ha documentado que la planificación de procesos es necesaria para nuevos productos y servicios. Es la base para el diseño de edificios de fábricas, el diseño de instalaciones y la selección de equipos de producción. También afecta el diseño del trabajo y el control de calidad.

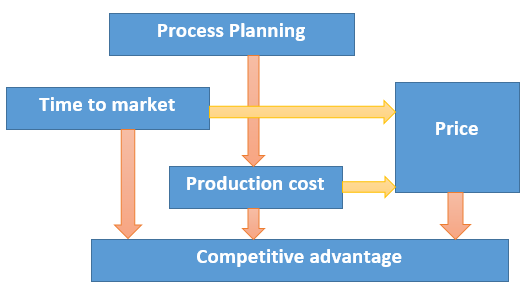

Objetivo de la Planificación de Procesos: El jefe de planificación de procesos es aumentar y modernizar los métodos de negocio de una empresa. La planificación de procesos se planifica para renovar la especificación de diseño en instrucciones de fabricación y para hacer productos dentro de la especificación de función y calidad al menor costo posible. Esto se traducirá en costos reducidos, debido a que se requiere menos personal para completar el mismo proceso, mayor competencia, al erradicar pasos del proceso como bucles y cuellos de botella, mayor precisión, al incluir puntos de control y medidas de éxito para garantizar que los pasos del proceso se completen con precisión, una mejor comprensión por parte de todos los empleados para cumplir con los objetivos de su departamento. La planificación de procesos se ocupa de la selección de los procesos y la determinación de las condiciones de los procesos. Las operaciones y condiciones particulares deben realizarse para cambiar la materia prima a una forma especificada. Todas las especificaciones y condiciones de operación están incluidas en el plan de proceso. El plan de proceso es un certificado, como un dibujo de ingeniería. Tanto el dibujo de ingeniería como el plan de proceso presentan el documento fundamental para la fabricación de productos. La planificación de procesos influye en el tiempo de comercialización y el costo de producción. En consecuencia, las actividades de planificación tienen una importancia inmensa para obtener una ventaja competitiva.

Efecto de la planificación de procesos en la ventaja competitiva:

Principios de Planificación de procesos

Los principios generales para evaluar o mejorar los procesos son los siguientes:

- Primero defina las salidas y luego mire hacia las entradas necesarias para lograr esas salidas.

- Describa los objetivos del proceso y evalúelos con frecuencia para asegurarse de que siguen siendo apropiados. Esto incluiría medidas específicas como puntuaciones de calidad y tiempos de respuesta.

- Cuando se asigna, el proceso debe aparecer como un flujo lógico, sin bucles de vuelta a pasos o departamentos anteriores.

- Cualquier paso ejecutado debe incluirse en la documentación. Si no, debe eliminarse o documentarse, dependiendo de si es necesario o no para el proceso.

- Se debe consultar a las personas involucradas en el proceso, ya que a menudo tienen la información más actualizada.

La planificación de procesos incluye las actividades y funciones para desarrollar planes e instrucciones integrales para producir una pieza. La planificación comienza con planos de ingeniería, especificaciones, listas de piezas o materiales y un pronóstico de la demanda. Los resultados de la planificación son rutas que especifican operaciones, secuencias de operaciones, centros de trabajo, estándares, herramientas y accesorios. Este enrutamiento se convierte en una entrada importante para el sistema de planificación de recursos de fabricación para definir las operaciones con fines de control de la actividad de producción y definir los recursos necesarios para fines de planificación de los requisitos de capacidad.

Planes de proceso que ofrecen de forma característica instrucciones de trabajo paso a paso más detalladas, incluidas dimensiones vinculadas a operaciones individuales, parámetros de mecanizado, instrucciones de configuración y puntos de control de calidad. Los planos de proceso dan como resultado planos de fabricación y ensamblaje para respaldar la fabricación y la planificación anual de procesos se basa en la experiencia y el conocimiento de un ingeniero de fabricación de instalaciones de producción, equipos, sus capacidades, procesos y herramientas. Pero la planificación del proceso es muy larga y los resultados difieren en función de la persona que realiza la planificación.

Pasos principales en la planificación de procesos: La planificación de procesos tiene numerosos pasos para completar el proyecto que incluyen la definición, documentación, revisión y mejora de pasos en los procesos de negocio utilizados en una empresa.

Definición: El primer paso es describir lo que el proceso debe lograr. Incluye consultas como, ¿cuál es el resultado de este proceso? ¿Quién recibe la salida y cómo definen el éxito?, ¿Cuáles son los insumos para el proceso?, ¿ Existen medidas de éxito definidas, como el tiempo de respuesta o las puntuaciones de calidad? ¿Y hay puntos de control específicos en el proceso que es necesario abordar?

Documentación: Durante la etapa de documentación, se realizan entrevistas con el personal de la empresa para determinar los pasos y acciones que toman como parte de un proceso de negocio específico. Los resultados de estas entrevistas se escriben, generalmente en forma de diagrama de flujo, con copias de los formularios utilizados o adjuntos. Estos diagramas de flujo se entregan a los departamentos involucrados para que los revisen, para asegurarse de que la información se haya capturado correctamente en el gráfico.

Revisión: A continuación, se revisan los diagramas de flujo para detectar posibles áreas problemáticas.

La planificación de procesos en la fabricación puede incluir las siguientes actividades:

- Selección de material en bruto,

- Determinación de métodos de mecanizado,

- Selección de máquinas herramienta,

- Selección de herramientas de corte,

- Selección o diseño de accesorios y plantillas,

- Determinación de configuración,

- Determinación de secuencias de mecanizado,

- Cálculos o determinación de condiciones de corte,

- Cálculo y planificación de recorridos de herramientas,

- Procesamiento del plan de proceso

Planificación de Procesos Asistida por ordenador

y computadorice la planificación de procesos en las siguientes cinco etapas:

Etapa I – Clasificación manual; planes de procesos estandarizados

Etapa II – Planes de procesos mantenidos por computadora

Etapa III – Variante CAPP

Etapa IV – Generativa CAPP

Etapa V – Dinámica, generativa CAPP

Anterior a CAPP, los productores intentaron triunfar sobre las cuestiones de la planificación manual de procesos mediante la categorización básica de las piezas en familias y el desarrollo de planes de proceso estandarizados para las familias de piezas que se denominan

Etapa I. Cuando se inicia una pieza nueva, el plan de proceso para esa familia se recupera manualmente, se marca y se vuelve a escribir. Si bien esto mejoró los productos, no mejoró la calidad de la planificación de los procesos.

Planificación de procesos asistida por computadora desarrollada originalmente como un dispositivo para almacenar electrónicamente un plan de proceso una vez que se formó, recuperarlo, modificarlo para una nueva pieza e imprimir el plan. Se llama

Etapa II. Otra capacidad de esta etapa son los sistemas de estimación estándar y de costos basados en tablas.

Estadio III: El enfoque asistido por computadora de la variante CAPP se basa en un enfoque de codificación y clasificación de tecnología de grupo para reconocer un gran número de atributos o parámetros de piezas. Estos atributos permiten al sistema elegir un plan de proceso de línea de base para la familia de partes y lograr aproximadamente el noventa por ciento del trabajo de planificación. El planificador agregará el diez por ciento restante del esfuerzo modificando o afinando el plan de proceso. Los planes de proceso de referencia almacenados en la computadora se ingresan manualmente utilizando un concepto de súper planificador, es decir, desarrollando planes estandarizados basados en la experiencia y el conocimiento acumulados de múltiples planificadores e ingenieros de fabricación.

Estadio IV: Es CAPP generativo. En esta etapa, las reglas de decisión de planificación de procesos se desarrollan en el sistema. Estas reglas de decisión funcionarán en función de la tecnología de grupo de una pieza o de la codificación de la tecnología de características para producir un plan de proceso que requerirá una mínima interacción y modificación manual.

Mientras que los sistemas CAPP pasan a ser generativos, un sistema generativo puro que pueda crear un plan de proceso completo a partir de la clasificación de piezas y otros datos de diseño es un objetivo del futuro. Estos tipos de sistemas generativos utilizarán capacidades de inteligencia artificial para producir planes de proceso, así como para integrarse completamente en un entorno CIM. Un paso adicional en esta etapa es el CAPP dinámico y generativo que consideraría las capacidades de la planta y la máquina, la disponibilidad de herramientas, las cargas del centro de trabajo y del equipo, y el estado del equipo en el desarrollo de planes de proceso.

El plan de proceso desarrollado con un sistema CAPP en la etapa V diferiría a su debido tiempo dependiendo de los recursos y la carga de trabajo en la fábrica. El CAPP dinámico y generativo también implica la necesidad de mostrar en línea el plan de proceso sobre una base orientada a la orden de trabajo para cubrir que se proporcionó el plan de proceso adecuado al piso.

Este tipo de planificación de procesos presenta numerosas ventajas. Puede disminuir la habilidad requerida de un planificador. Puede reducir el tiempo de planificación del proceso. Puede reducir tanto la planificación de procesos como el costo de fabricación. Puede crear planes más consistentes. Puede producir planes más precisos. Puede aumentar la productividad. La planificación automatizada de procesos se realiza para acortar el tiempo de entrega, la retroalimentación de la capacidad de fabricación, la reducción del costo de producción y los planes de proceso consistentes. Las ventajas de la Planificación de procesos asistida por ordenador incluyen la reducción de la demanda en el planificador experto, la reducción del tiempo de planificación de procesos, la reducción de la planificación de procesos y los costos de fabricación, la creación de planes más consistentes, la producción de planes precisos, el aumento de la productividad, el aumento de la alta flexibilidad, el logro de una alta eficiencia, el logro de una alta calidad de producto adecuada y la posibilidad de integración con otras funciones y sistemas automatizados.

La planificación de procesos de fabricación ofrece un potencial de planificación de procesos esencial para todas las industrias manufactureras. Mediante la Planificación de procesos de fabricación, los planificadores de procesos pueden crear y autenticar de manera poderosa el plan de proceso original utilizando la estructura del producto desde la ingeniería del producto, modificar el plan a requisitos específicos y vincular productos y recursos a los pasos del plan.

En resumen, la planificación de procesos es una acción importante en una empresa de producción que verifica qué procesos, materiales e instrucciones se utilizarán para producir un producto. La planificación de procesos describe una instalación de fabricación, procesos y parámetros que se utilizarán para cambiar los materiales de una forma primaria a una etapa final predeterminada.