EL CONCRETO MAGRO SECO es concreto de cemento con baja depresión , así como cemento bajo, que se coloca como primera capa para pavimento rígido sobre subbase (GSB), laminado & compactado por medios mecánicos.Discutiremos con todas las secciones una por una según el siguiente orden:

- GENERAL

- REFERENCIA

- EQUIPO CON CARACTERÍSTICAS ESENCIALES

- REQUISITOS DE MANO DE OBRA

- MATERIALES

- ESTIRAMIENTO DE PRUEBA

- PRUEBAS DE CONTROL DE CALIDAD & ACEPTACIÓN

- REQUISITOS DE SEGURIDAD /MEDIDAS

1.GENERAL

Este trabajo debe llevarse a cabo de acuerdo con las necesidades de las Especificaciones del Contrato y de conformidad con las líneas, grados , dibujos o según lo indique el ingeniero. El trabajo incluirá el amueblamiento de toda la planta y el equipo, los materiales, la mano de obra y la realización de todas las operaciones, en referencia al trabajo aprobado por el Ingeniero.

Los parámetros de diseño del hormigón magro seco, si los hay, serán los estipulados en los planos del contrato.

2. REFERENCIA

i) Cláusula 600 de MORT& H-5ª Edición

ii) IRC: SP: 49-2014

iii) IS: 16714-2018

iv) Dibujos aprobados pertinentes

3. EQUIPO CON CARACTERÍSTICAS ESENCIALES

i) Planta de procesamiento por lotes

ii) Pavimentadora con Sensor Electrónico

iii) Volquetes

iv) Cisterna de agua

v) Rodillo de 8-10 Toneladas

vi) Herramientas Manuales: Palas, Escoba, Cepillo de alambre, Borde recto

vii) Equipos de prueba: Cono de densidad de 20 cm de diámetro, Martillo Vibratorio, Moldes de cubos, Termómetro.

4. REQUISITOS DE MANO DE OBRA

i) Ingeniero de Sitio

ii) Topógrafo (Con equipo)

iii) Operadores, Supervisores y Equipo de Colocación

5. MATERIALES

5.1 Fuente de materiales

Fuente la aprobación del material debe obtenerse del ingeniero al menos 45 días antes del comienzo programado del trabajo. Si posteriormente se propone obtener los materiales de una fuente diferente, se notificará al ingeniero para su aprobación al menos 45 días antes de que se utilicen dichos materiales.

5.2 Cemento

Los siguientes tipos de cemento también se podrían usar con la aprobación previa del ingeniero.

El cemento Portland ordinario de grado 53 ES: El cemento 8112 que se utilizará puede obtenerse en forma a granel. Se almacenará de acuerdo con lo estipulado en la Cláusula 1014.

5.3 Escoria de Alto Horno Granulada molida

GGBS se debe utilizar de una fuente aprobada & que cumpla con los requisitos de IRC SP: 49-2014

5.4 Agregados

Los agregados para hormigón magro serán material triturado que cumpla con IS: 383. Los agregados no serán reactivos a los álcalis. Los límites de materiales nocivos no excederán los requisitos establecidos en IS: 383.

a) Agregado grueso

Los agregados gruesos consistirán en trozos limpios, duros, fuertes, densos, no porosos y duraderos de piedras trituradas o grava triturada . El tamaño máximo del agregado grueso será de 26,5 mm. La absorción de agua del agregado grueso no excederá del 3%.

b) Agregado fino

El agregado fino consistirá en arena limpia, natural o arena de piedra triturada o una combinación de los dos y se ajustará a IS: 383. El agregado fino estará libre de partículas blandas, arcilla, pizarra, marga, partículas cementadas, mica, materia orgánica y otras materias extrañas. La absorción de agua del agregado grueso no excederá del 3%.

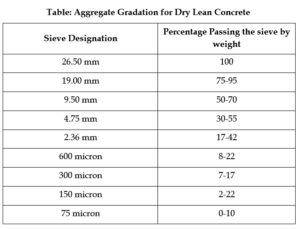

El material después de la mezcla se ajustará a la clasificación como se indica en la Tabla -1 de IRC SP 49-2014

5.5 AGUA

El agua utilizada para mezclar y curar el concreto estará limpia y libre de cantidades perjudiciales de aceite, sal, ácido, sustancia u otras sustancias dañinas para el concreto terminado. Cumplirá con los requisitos estipulados en IS: 456.

5.6 Dosificación de materiales para la Mezcla

La mezcla se proporcionará con una relación máxima de cemento agregado de 14: 1. El contenido de agua se ajustará al nivel óptimo según la cláusula 4.2 del IRC SP 49 para facilitar la compactación por laminación. Los requisitos de resistencia y densidad del hormigón se determinarán de acuerdo con la Cláusula 7.1 del IRC SP 49-2014 mediante la fabricación de mezclas de prueba.

5.7 Contenido de cemento

El contenido mínimo de cemento en el hormigón magro no será inferior a 140 kg/cum. de hormigón. Si se utiliza GGBS, el contenido mínimo de cemento no será inferior a 100 kg/m3.Si este contenido mínimo de cemento no es suficiente para producir hormigón de la resistencia especificada, se aumentará según sea necesario para obtener la resistencia.

5.8 Resistencia del hormigón

La resistencia a la compresión promedio de cada grupo consecutivo de 5 cubos fabricados de acuerdo con IR: SP: 49-2014 no será inferior a 7 MPa a los 7 días. Además, la resistencia a la compresión mínima de cualquier cubo individual no será inferior a 5,5 MPa a los 7 días. La mezcla de diseño que cumpla estos requisitos se elaborará antes del inicio de los trabajos.

5.9 Sub-grade

El sub-grade se ajustará a los grados y secciones transversales mostrados en los dibujos y se compactará uniformemente a la resistencia de diseño de acuerdo con estas especificaciones y especificaciones estipuladas en el contrato. La subbase de hormigón magro no se colocará en una subbase pobre , si alguna debe estar debidamente rellenada y compactada según las especificaciones. En la medida de lo posible, se evitará el tráfico de construcción en la subclase preparada. Un día antes de colocar la subbase, la superficie de subclase recibirá una ligera aspersión de agua y se enrollará con una o dos pasadas de un rodillo de ruedas liso después de un lapso de 2-3 horas para estabilizar la superficie suelta y luego verificar el cumplimiento.

5.10 Construcción

El ritmo y el programa de la construcción de la subbase de hormigón magro coincidirán adecuadamente con el programa de construcción del pavimento de hormigón de cemento sobre él. La subbase se superpondrá con pavimento de cemento y concreto solo después de 7 días después de la construcción de la subbase.

5.11 Dosificación y mezcla

La planta de dosificación será capaz de proporcionar los materiales en peso, pesando cada tipo de material por separado. El cemento de las existencias a granel se pesará por separado de los agregados. La capacidad de la planta de dosificación y mezcla debe ser al menos un 25% superior a la capacidad propuesta para las instalaciones de puesta & la planta de dosificación y mezcla debe tener los controles automáticos necesarios para garantizar una dosificación y mezcla precisas. Se aprobarán otros tipos de mezcladores sujetos a la demostración de su rendimiento satisfactorio durante la duración del ensayo.

6.0 Tramo de prueba

Se realizará un tramo de prueba con la anchura requerida y una longitud mínima de 60 metros . La longitud de ensayo incluirá la construcción de al menos una junta de construcción transversal con hormigón endurecido y una subbase que se colocará posteriormente, a fin de demostrar la solidez del procedimiento. En un día no se extenderá más de 30 m de tramo de prueba. La densidad in situ del hormigón recién colocado se determinará mediante el método de sustitución de arena, haciendo 3 orificios de densidad a distancias iguales que biseccionen diagonalmente la longitud de ensayo, no en la franja de 500 mm de los bordes. El promedio de estos se considerará como el 100%, y con esto se comparará la densidad de campo del trabajo regular. El hormigón endurecido puede cortarse para un ancho de 3 m en la longitud de ensayo y revertirse para verificar que la superficie inferior no contenga segregación o peinado con miel, si se encuentran los ajustes necesarios se realizarán en el diseño de la mezcla.

6.1 Transporte y colocación

El concreto de mezcla de plantas se transportará en un número suficiente de camiones para garantizar un suministro continuo y uniforme de concreto para alimentar el equipo de colocación. La mezcla estará protegida de la intemperie, cubriendo los volquetes/volquetes con lona durante el tránsito. El hormigón magro se colocará a los anchos, calidades,curvatura y espesor requeridos con un sensor electrónico autopropulsado o una pavimentadora mecánica.

El equipo deberá ser capaz de colocar los materiales de manera uniforme y sin segregación, con el espesor especificado después de la compactación. La máquina de pavimentación debe tener instalaciones para dar una buena compactación inicial.

6.2 Compactación

La compactación comenzará tan pronto como el hormigón se haya tendido y nivelado a toda la anchura hasta que no haya más movimiento debajo del rodillo y la superficie esté cerrada. Además del número de pasadas necesarias para la compactación, habrá una pasada sin vibración como pasada preliminar y otra al final como pasada final. La densidad mínima en seco obtenida será del 97% de la obtenida en la longitud de ensayo, y a una distancia de 500 mm del borde será del 95% de la obtenida en la longitud de ensayo. La superficie acabada debe inspeccionarse inmediatamente, y todas las áreas sueltas ,segregadas o defectuosas, en su caso, deben corregirse utilizando hormigón fresco magro. Las zonas de nido de abeja, las deficiencias de nivel/ espesor y las irregularidades de la superficie se corregirán con hormigón con agregados de 10 mm y hacia abajo. Se prestará especial atención durante la compactación cerca de juntas, bordillos, canales, formas laterales, alrededor de barrancos y alcantarillas.

7.0 Pruebas de control de calidad y aceptación

- Curado

Tan pronto como se complete la superficie de concreto magra, comenzará el curado.

a) El curado se realizará cubriendo la superficie con tela de arpillera en dos capas que se mantendrán continuamente húmedas durante 7 días rociando agua.

b) Si no es posible el curado con agua, el curado se realizará rociando con un compuesto de curado líquido. El compuesto de curado será de pigmentación blanca con un índice de retención de agua de un mínimo del 90%, cuando se someta a ensayo de acuerdo con el método de ensayo que figura en el anexo-A del IRC SP 49 -2014 Para comprobar la eficacia del compuesto de curado, se exigirá al proveedor que presente el certificado de ensayo de un laboratorio reconocido. El compuesto de curado se pulverizará inmediatamente después de completar el laminado &, la superficie también se cubrirá con arpillera húmeda durante tres días.

2) Tolerancia

Las tolerancias de espesor serán de ± 10 mm.

3) Densidad

La densidad seca del material tendido se determinará a partir de orificios de densidad situados en lugares igualmente espaciados a lo largo de una diagonal que divide en dos cada 2000 metros cuadrados.m o parte de ella, de material colocado diariamente. No será inferior al 97% de la densidad de diseño .El control de la resistencia se ejercerá tomando muestras de hormigón magro seco para fabricar cubos a razón de 3 muestras por cada 1000 metros cuadrados.m o parte de la misma puesta cada día. Las muestras cúbicas se compactarán, curarán y someterán a ensayo de acuerdo con el IS: 51 6.

8.Requisitos/Medidas de seguridad

El equipo de colocación de DLC usará equipo de protección personal mientras produce, transporta y coloca la mezcla. Todas las medidas de seguridad se tomarán según el plan aprobado.