Publicado el 9 de marzo de 2006 / Mike Gray, Asesor de Soporte de Fabricación, Centro de Tecnología de Productos Nestlé|

El conchado de chocolate no es un proceso definido con precisión y todavía hay elementos de habilidad para producir un buen chocolate sabroso con la viscosidad adecuada para hacer dulces.

Este artículo es una introducción a lo que sucede en el conche y demuestra lo complejo que es el conchado de un proceso. Una concha, llamada así porque las primeras versiones eran similares en forma a la concha marina, es una mezcladora diseñada específicamente para hacer chocolate.

El conchado de chocolate no es un proceso definido con precisión y todavía hay elementos de habilidad para producir un buen chocolate sabroso con la viscosidad adecuada para hacer dulces.Este artículo es una introducción a lo que sucede en el conche y demuestra lo complejo que es un proceso de conchado. Una concha, llamada así porque las primeras versiones eran similares en forma a la concha marina, es una mezcladora diseñada específicamente para hacer chocolate.

El conchado de chocolate no es un proceso definido con precisión y todavía hay elementos de habilidad para producir un buen chocolate sabroso con la viscosidad adecuada para hacer dulces.

Este artículo es una introducción a lo que sucede en el conche y demuestra lo complejo que es el conchado de un proceso. Una concha, llamada así porque las primeras versiones eran similares en forma a la concha marina, es una mezcladora diseñada específicamente para hacer chocolate.

¿Qué es el caracol?

La fabricación de chocolate convencionalmente comienza con la mezcla y la reducción de tamaño de los ingredientes: azúcar, sólidos de cacao y, para la leche o los chocolates blancos, leche en polvo. El producto de esta reducción de tamaño, a menudo llamado escama, se concha para lograr lo siguiente:

- Crear el sabor final deseado en el chocolate

- Cambiarlo de un estado en polvo a un fluido que se puede verter o bombear

Durante el proceso de conchado se crean, eliminan y cambian sabores, y todas las partículas sólidas se recubren con grasa. Esta grasa forma una fase continua y es la integridad de esta capa la que determina las propiedades de manejo o viscosidad del chocolate terminado. (Aguilar, Ziegler 1994)

Fases de conchado

Hay tres fases de conchado de chocolate:

- Conchado en seco: La masa sigue siendo desmenuzable y más como un polvo

- Fase pastosa/plástica: Gran parte de la grasa se ha liberado y la masa cambia gradualmente a una pasta

- Licuando: Se añaden las últimas adiciones menores de grasa, como emulsionantes y sabores, y el chocolate se convierte en líquido

Las más importantes son las fases seca y pastosa, durante las cuales se producen la mayoría de los cambios. Se ha puesto mucho énfasis en esta etapa del proceso y esto ha creado el cambio más significativo en el conchado durante las últimas dos décadas.

Los límites entre las fases no son obvios y se necesita algo de experiencia para definirlos.

Cambios en la viscosidad durante el conchado

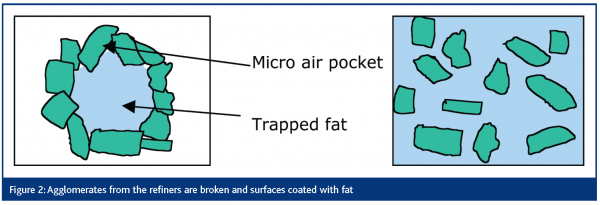

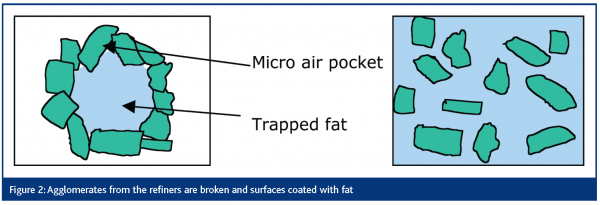

La reducción de tamaño generalmente se logra con un refinador de rodillos, cada rodillo gira ligeramente más rápido que el anterior, creando una acción de corte. Este proceso da como resultado nuevas superficies que se atraen entre sí y forman aglomerados, que encierran la mayor parte de la grasa. Por esta razón, la salida de las refinerías es un polvo cohesivo que se puede recoger casi sin ensuciar las manos. (Para más información sobre el refinado, véase la nota a continuación).

Poco o nada de grasa se agrega a este polvo al inicio del conchado, pero después de unas horas, la masa se vuelve más fluida debido a la aplicación de un alto grado de cizallamiento que rompe los aglomerados y extiende la grasa a través de cada partícula.

No se produce reducción de tamaño de las partículas primarias durante el conchado. Por lo tanto, el tamaño de partícula final del chocolate debe crearse durante la etapa de refinación, lo que a su vez significa utilizar el contenido de grasa adecuado en las etapas de mezcla y refinación inicial.

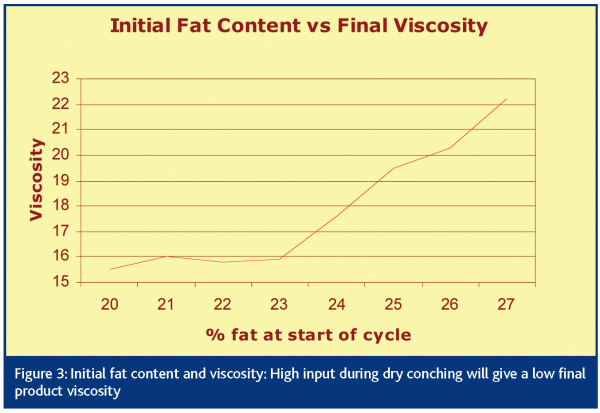

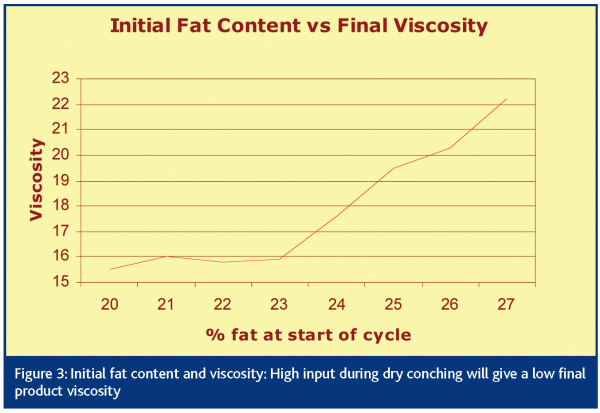

Si hay demasiada grasa o emulsionante (normalmente lecitina), la masa será demasiado líquida y los brazos mezcladores no podrán sujetar y trabajar el producto. Los aglomerados se deslizarán entre sí y no se romperán.

Si hay muy poca grasa y la masa está demasiado seca, actuará como un polvo y simplemente se apartará del camino de los brazos mezcladores.

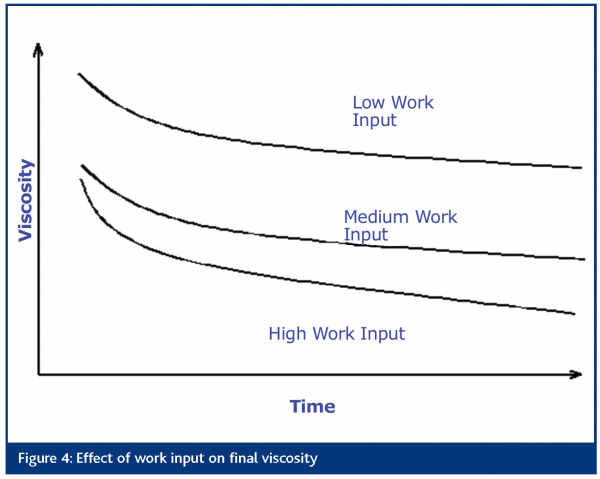

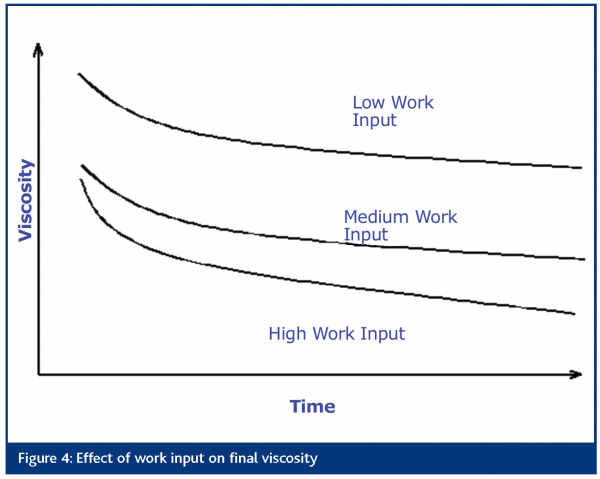

Entrada de trabajo y viscosidad

La capacidad de entrada de trabajo o potencia de la concha tiene un impacto directo en la viscosidad final.

Los tiempos de conchado más largos o la mezcla intensiva posterior a la concha no pueden compensar la baja entrada de trabajo inicial. Esto es particularmente cierto cuando se comparan las conchas viejas y nuevas. La única solución es la costosa de agregar manteca de cacao adicional.

Entrada de trabajo y temperatura

La mayor parte del calor que se imparte a la masa es mecánico y proviene de los elementos de mezcla, y el resto proviene de la chaqueta de concha. Muchos de los cambios de sabor durante el conchado se deben a microambiente dentro de la conche. Estos existen muy localmente, como su nombre indica, a menudo solo por un corto tiempo, y se deben a la humedad que se libera durante el conchado seco que se abre camino a la superficie de la masa para escapar. Al hacerlo, forma regiones localizadas de mayor contenido de humedad, lo que permite que tengan lugar diversos procesos, como la cristalización de azúcares amorfos, la aglomeración de partículas o reacciones químicas que cambian el sabor que no pueden tener lugar en la masa en su conjunto, debido a la humedad insuficiente.

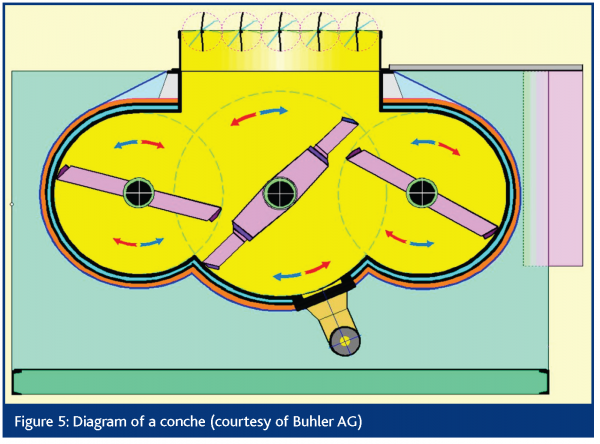

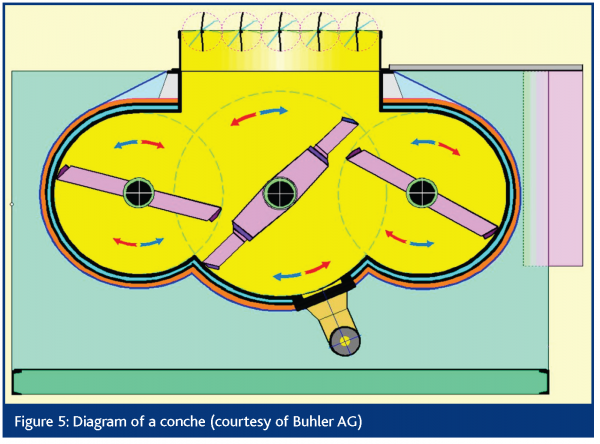

La conche

Existe tal variedad de tipos de conche disponibles, e incluso más que han estado en uso durante muchos años y ahora han sido reemplazados, que no es factible presentar ni siquiera una muestra representativa (Taylor 2005). A título de ilustración, en la Figura 5 se muestra un ejemplo.

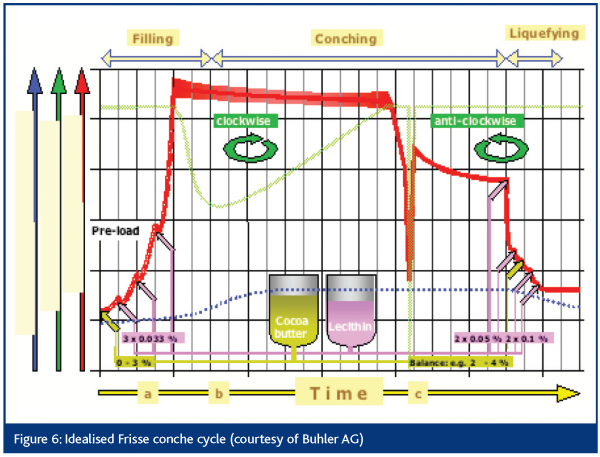

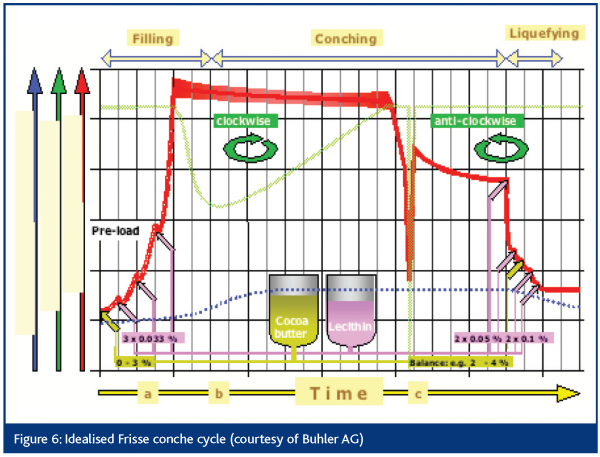

El ciclo de funcionamiento de la concha

Esta diapositiva muestra la adición gradual de cantidades muy pequeñas de grasa seguida de lecitina, aunque la grasa se puede usar sola. Este proceso tiene como objetivo «mojar» la masa y, por lo tanto, garantizar que la concha no requiera más potencia de la disponible durante la fase de conchado en seco, lo que puede hacer que se atasque.

La velocidad del motor varía (como se ilustra en la línea verde) para mantener la entrada de energía constante en su máxima potencia nominal continua. Hay un chapuzón justo después del relleno debido a que la masa se vuelve más cohesiva a medida que se libera y extiende la grasa. En este punto, los elementos de mezcla «agarran» la masa y comienzan a trabajarla.

Se utiliza un ciclo similar para la mayoría de las caracolas para asegurarse de que hacen el uso más eficiente de la manteca de cacao. Más a menudo, el motor tiene dos velocidades fijas y la tarea del especialista es maximizar el área bajo la curva de potencia optimizando el tamaño de las partículas, el contenido de grasa y la receta.

Cambios de sabor

Hay tres mecanismos principales que afectan al sabor, los dos primeros de los cuales tienen lugar solo durante el conchado en seco, mientras que el tercero comienza en los rollos de refinador y continúa incluso cuando muchas de las partículas están recubiertas de grasa.

Eliminación de elementos volátiles no deseados

La combinación de energía mecánica de los elementos mezcladores y el calentamiento externo conduce a la evaporación de la humedad. Además, algunos ácidos, en particular el ácido acético, y pequeñas cantidades de aldehídos también se destilan con el agua.

Los cambios más significativos ocurren durante las primeras dos horas del proceso de conchado. Los factores importantes son la ventilación y la acción y geometría de la concha. La exposición frecuente de nuevas superficies a la atmósfera es necesaria para que la humedad y los elementos volátiles asociados se escapen.

Creación de nuevos sabores

Las reacciones de Maillard crearán nuevos sabores, especialmente si la temperatura es superior a 75°C.

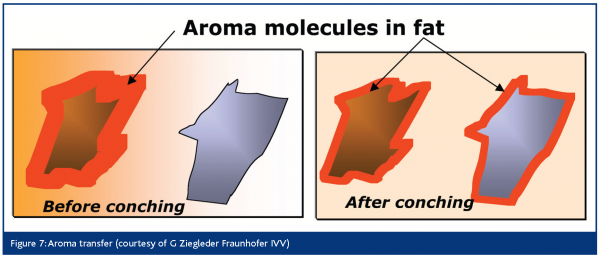

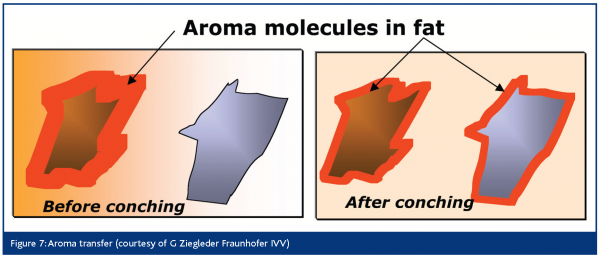

La transferencia de moléculas aromáticas del cacao al azúcar

La evidencia reciente (Zeigleder et al 2000-2004) sugiere que hay poco desarrollo de sabor durante el conchado, a menos que se utilicen altas temperaturas (>75°C).

En cambio, las moléculas aromáticas asociadas con el cacao se transfieren a partículas de azúcar, donde tienen un sabor percibido diferente en la boca. Esta transferencia es un proceso de difusión y requiere una cierta cantidad de tiempo, que es una de las diferencias significativas entre el conchado y la mezcla simple.

El ciclo de conche

¿Cuáles son los parámetros más importantes?

Una amplia evaluación de la geometría de la concha y las condiciones de procesamiento llevó al grupo Ziegleder (ref. 3-6) a proponer la siguiente lista de parámetros por orden de efecto:

- Tiempo de conchado en seco

- La parte más importante del conchado para el desarrollo/transferencia de sabor

- La entrada de energía afecta al sabor final

- La geometría del mezclador afecta al tiempo de conchado

- Contenido de grasa inicial

- Humedad

- Ventilación de la conche

- Temperatura

Hay algunas interacciones entre tres de los primeros cuatro parámetros. Por ejemplo, el contenido de grasa inicial afecta el tiempo de conchado en seco y la entrada de energía: si el contenido de grasa no es correcto en la etapa de conchado en seco, no se producirá el conchado. Hay una posible consulta, sin embargo, por encima de la temperatura que es tan baja en la lista.

Cuantificación del conchado

¿Cómo se puede mejorar el conchado si no se puede medir?

Los paneles sensoriales pueden llevar mucho tiempo y no siempre son tan fiables como se prefiere. Sin embargo, cuando están bien entrenados, probablemente sean la única forma práctica.

Zeigleder y su grupo han propuesto un método objetivo para medir el grado de conchado que puede valer la pena considerar si hay recursos disponibles: (Zeigleder et al 2005)

- Extracción de grasa por centrifugación

- Medición de tetrametilpirazina y benzaldehído

- Derivación de la ecuación utilizando el principio de extracción de espacio de cabeza múltiple

- Conchado – ¿cuánto tiempo? Los tiempos de conche se han reducido durante las últimas dos décadas de 72 horas y más a probablemente no más de 24 horas para las mejores masas industriales. El promedio es más cercano a las ocho horas para las masas de leche, y un poco más largo para las oscuras

Las masas blancas generalmente requieren ciclos más cortos, pero el conchado sigue siendo necesario para obtener el sabor y la viscosidad correctos, especialmente cuando se usa leche en polvo deshidratada o caramelizada.

- Conching – ¿qué tan caliente?

Por debajo de 40°C, la viscosidad será alta, aunque para masas que usan alcoholes de azúcar monohidratados, tales temperaturas son esenciales. Por encima de los 60°C, el chocolate blanco se oscurecerá y su sabor se verá afectado. El chocolate con leche por encima de 75 ° C puede caramelizarse dependiendo de su receta, esto a menudo es deseable. Los chocolates con leche por encima de 85 ° C pueden comenzar a quemarse e introducir notas amargas. Una vez más, esto puede ser deseable. 50°C a 100 ° C es adecuado para chocolates oscuros. La elección de la temperatura, de nuevo, ser la receta y la conche dependiente. Las conchas más viejas generalmente tienen áreas de chaqueta más pequeñas y producen menos calentamiento mecánico, por lo que las temperaturas tienden a aumentar más lentamente y el enfriamiento final tarda más tiempo.

Al final del ciclo, la masa debe enfriarse a 40°C – 45°C para su almacenamiento o uso inmediato. El chocolate blanco debe almacenarse en el extremo inferior de este rango.

- Escalado

Escalado puede ser difícil, ya que las conchas de escala piloto requieren escotillas proporcionalmente más grandes para llenar, vaciar y limpiar que las industriales. Las relaciones superficie-volumen y la potencia de entrada por kilo de contenido también cambian significativamente con el tamaño. Como resultado, una concha piloto de 60 kg no dará el mismo perfil de sabor que un equivalente de seis toneladas, aunque las características de viscosidad deben ser similares.

¿Qué puede salir mal?

Al igual que con cualquier proceso, los problemas pueden ocurrir y ocurren.

Defectos físicos después del conchado

La arenosidad suele ser causada por una liberación local demasiado rápida de humedad que no puede escapar a la atmósfera. Se puede minimizar calentando más lentamente, ventilando la concha de manera más eficiente o añadiendo una pequeña cantidad (<0,1%) de lecitina al inicio del ciclo. La sobrecarga de la concha también puede ser un factor, ya que puede reducir el área de ventilación efectiva.

El «encordamiento» puede ocurrir debido a que el contenido inicial de grasa es demasiado bajo. Típicamente, consiste en esferas duras, de 1-2 mm de diámetro, formadas por escamas comprimidas recubiertas de grasa que persisten incluso después de la adición de emulsionantes. El exceso de grasa o algo de lecitina al comienzo del ciclo generalmente resuelve el problema.

El espesamiento de la mezcla también puede ocurrir durante el almacenamiento. Se pueden atribuir las siguientes causas:

- Superficies inestables como los azúcares amorfos, que interactúan particularmente en los chocolates blancos: esta interacción aumenta con el tiempo debido a la absorción de agua y la cristalización, y depende de la temperatura (Niediek 1991: Ziegleder, Amantis & Hornik 2004)

- Superficies no recubiertas debido a la mala propagación de grasa o emulsionante: estos también pueden interactuar, aunque el efecto es menos fuerte que el de los azúcares amorfos. Ayuda a garantizar que el contenido de humedad residual sea lo más bajo posible, que las temperaturas de almacenamiento sean correctas y que los tanques estén cubiertos para minimizar la absorción de humedad

Defectos sensoriales

Los sabores negativos generalmente provienen del licor. Otras fuentes son la manteca de cacao sin desodorizar (o mal desodorizada), la leche en polvo o el suero de leche. Cada uno debe probarse a su vez para determinar la causa. Si la sala de conchas no está bien ventilada, puede ocurrir la transferencia de volátiles de una concha a otra. Los defectos ahumados o similares de los frijoles o el licor no se pueden eliminar con conchas.

Falta de sabor

de Nuevo, el licor es la causa más común. Otros son una temperatura de conchado baja; un ciclo demasiado corto que no permite que emerja el sabor; o un ciclo demasiado largo que elimina el sabor. La leche en polvo blanda también puede resultar en una falta de notas de leche cocida en masas blancas.

- Fabricación de Chocolate, Control del Proceso, Aguilar, Ziegler Proceedings of 48th PMCA Production Conference 1994, págs. 144 a 150.

- The mysteries of conching, Taylor, Candy Business (2005 Mar/Abr) 18-22

- Conching – New findings, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (Febrero), 48 (3), 14-16

- Conching-nuevos hallazgos. Parte II-investigación de aromas. Ziegleder,, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (abril), 48 (4), 16-18

- Conching – nuevos hallazgos-Parte III – propiedades sensoriales y conclusiones finales, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) Mayo, 48 (5), 14-16

- Nuevos conocimientos sobre el caracol. Parte 4. Grado de conchado y uso de energía. Zeigeleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2005) (febrero), 50 (1-2), 10-12

- Problemas de Reacciones de Intercambio durante el Conchado, Revisión de Chocolate, Confitería y Panadería Niediek, Barberías, (1981) 6 (1), 25-6

- Azúcar amorfo, su formación y efecto sobre la calidad del chocolate, Niediek, La pastelera Manufacturera (junio de 1991) 91-95.

- Engrosamiento de chocolates blancos fundidos durante el almacenamiento, Ziegleder, Amantis, Hornik Lebensm.- Wiss u-technol.37 (2004) 649-656.

Problema

Problema 1 2006

Organizaciones relacionadas

Centro de Tecnología de Productos Nestlé