La défaillance des matériaux est vitale sur le plan de l’ingénierie et de l’économie, car la partie fracturée d’un composant peut inhiber ou empêcher le processus de travail. Par conséquent, un examen détaillé est généralement effectué pour les pièces défectueuses. Une fraction considérable des défaillances provient des mécanismes de fatigue. Cependant, si le processus est maintenu à des températures élevées, un nouveau suspect habituel émerge. Ce mécanisme de défaillance est appelé échec de fluage. Une définition standard du fluage peut être faite comme la déformation plastique des matériaux sous des températures élevées et des charges statiques.

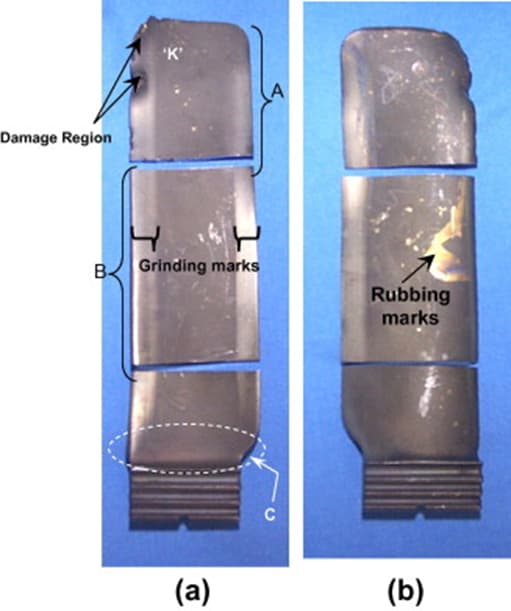

Le comportement au fluage est principalement essentiel pour les applications d’ingénierie qui se déroulent dans des environnements à haute température. Par conséquent, la conception des pièces métalliques doit être faite en tenant compte de la résistance au fluage. Par exemple, les aubes de turbines de moteurs à réaction souffrent généralement de fluage lorsque l’atmosphère interne du moteur fonctionne à 800 à 1300 ° C. De plus, les charges centrifuges sur les aubes contribuent également à l’écoulement plastique du matériau. Par conséquent, des éléments d’alliage supplémentaires sont utilisés pour assurer un accroissement de la résistance au fluage des aubes de turbine. D’autres applications d’ingénierie à haute température peuvent être illustrées comme; réacteurs nucléaires, tubes de chaudières, moteurs-fusées et turbines à vapeur.

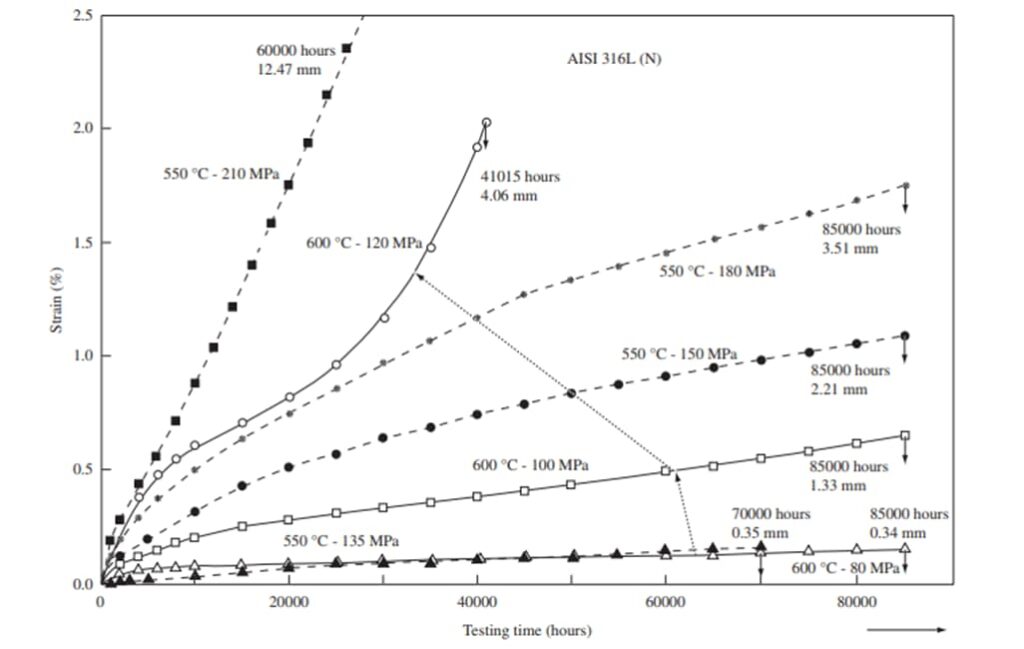

Dans les matériaux structurés en cristal (métaux et céramiques), la température de fluage critique peut être déterminée comme étant de 0,4 à 0,5 de la température de fusion du matériau connexe. Cette température critique est cruciale pour les considérations de conception des matériaux. Lorsque les verres et les matériaux polymères sont pris en compte, la température de transition vitreuse est déterminée comme le point critique où de grandes quantités de déformation par fluage se produisent. Cependant, certains matériaux peuvent souffrir de fluage même à température ambiante. Ces matériaux peuvent être des polymères caoutchouteux ou des métaux mous (par exemple, le plomb). Les températures critiques pour les défaillances de fluage sont vitales pour la sélection des matériaux appropriés lors de la conception si les composants d’ingénierie. Pour améliorer la résistance au fluage des matériaux, des éléments d’alliage particuliers sont couramment utilisés. À ce stade, le nickel, le chrome et le cobalt sont largement utilisés comme éléments d’alliage pour augmenter la résistance au fluage des matériaux d’ingénierie. Comme indiqué précédemment, les aubes de turbines à réaction sont produites via des superalliages de nickel (CMSX-4, CMSX-10, Inconel, etc.) et des éléments d’alliage supplémentaires (Rhénium, ruthénium) qui contribuent à la résistance au fluage des aubes de turbine. L’écoulement plastique des matériaux en raison du fluage peut varier pour différentes températures et différentes contraintes de traction. Le changement de la déformation en fonction des températures variables peut être vu dans la figure ci-dessous. Lorsque le modèle est examiné, il est évident que l’écoulement plastique des matériaux peut se produire à des contraintes inférieures à la limite d’élasticité du matériau testé. De même, la rupture par fatigue la rupture par fluage peut commencer même à des contraintes plus faibles que la limite d’élasticité. C’est pourquoi la conception des matériaux est extrêmement importante pour les applications à haute température. Si le choix du matériau est fait en ne tenant compte que des températures ambiantes ou des températures insignifiantes (températures qui ne pourraient pas contribuer au fluage), des catastrophes peuvent survenir depuis l’initiation de l’écoulement du plastique en dessous de la limite d’élasticité du métal. La figure ci-dessous représente le comportement au fluage d’un acier inoxydable austénitique 316L, très couramment utilisé pour les applications de soudage.

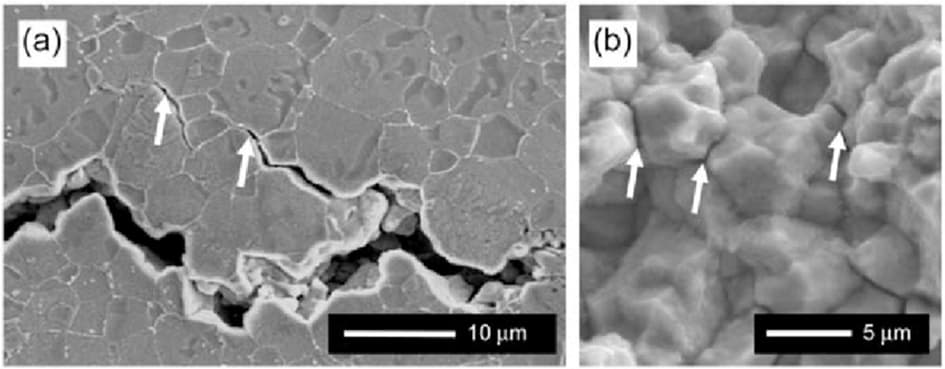

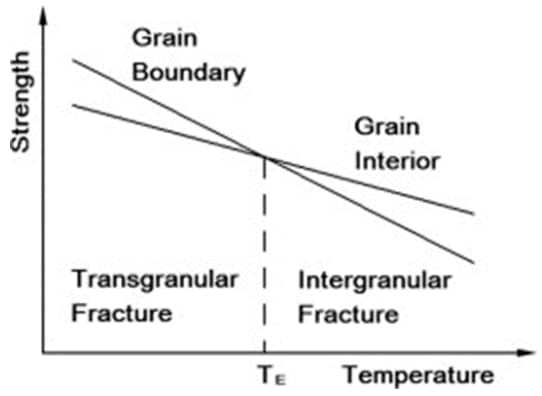

Le mécanisme de la rupture de fluage est également crucial pour améliorer la résistance au fluage des métaux. Il faut examiner correctement la surface fracturée du métal qui a échoué jusqu’à présent. La plupart des examens montrent que des fissures se produisent sur les joints de grain des métaux défaillants. Par conséquent, les caractéristiques de fracture des défaillances de fluage peuvent être définies comme intergranulaires dans la plupart des cas. De plus, l’environnement à haute température dans lequel la pièce métallique est utilisée peut provoquer une fracture de type ductile. Par conséquent, il est clair que les défaillances de fluage sont des fractures ductiles intergranulaires (pour la plupart des défaillances). Étant donné que des fissures de rupture de fluage sont déclenchées sur les joints de grain du métal relatif, l’absence de joints de grain peut devenir avantageuse pour les applications à haute température. Par conséquent, les pièces métalliques conçues pour des applications à haute température sont produites en diminuant le nombre de grains. La plupart des aubes de turbine sont fabriquées en fournissant des structures monocristallines où une seule limite de grain se présente. La figure ci-dessous montre la fracture intergranulaire d’une pièce métallique qui subit un fluage.

La résistance au fluage peut être obtenue en effectuant des tests de fluage particuliers pour les pièces métalliques souhaitées. Habituellement, des tests de traction sont appliqués pour comprendre l’écoulement du plastique et la vitesse de déformation du matériau. Cependant, la prédiction qui est évaluée par l’essai de traction ne peut pas être utilisée pour les matériaux qui sont prévus pour être utilisés dans des applications à haute température. La vitesse de déformation qui est déterminée à la fin de l’essai de traction est appropriée pour les applications qui ont lieu dans des conditions de température ambiante. À ce stade, la contrainte du métal pour la contrainte appliquée ne changera pas dans le temps en raison de la basse température de l’environnement. Néanmoins, si des températures élevées sont prises en compte, la vitesse de déformation doit être calculée pour la température de fonctionnement exacte puisque le fluage est le mécanisme de défaillance principal. Ici, un quart de la température de fusion des matériaux doit être effectué pendant l’essai de traction pour simuler le comportement du matériau à des températures élevées.

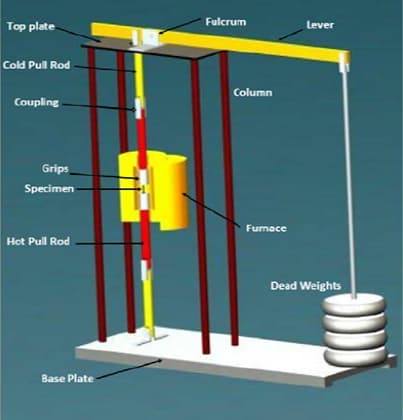

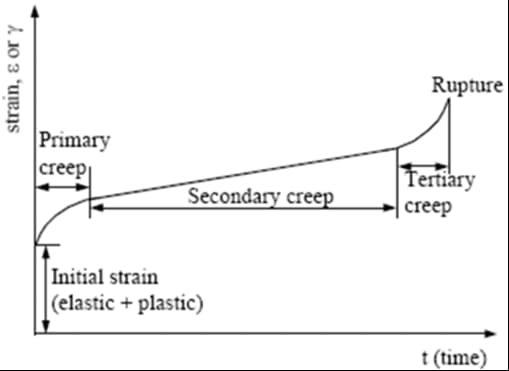

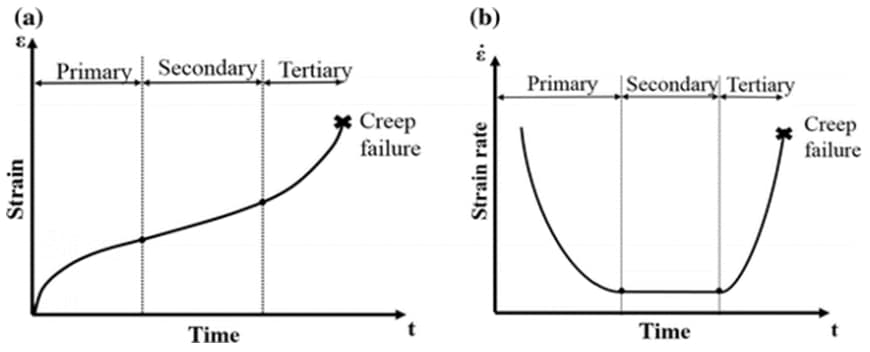

Le test de fluage des métaux est effectué pour prévoir le comportement du métal dans des conditions de température élevée. L’essai de fluage est très similaire aux essais de traction ou de compression; cependant, des conditions à haute température sont maintenues lors de l’essai de fluage. L’essai de fluage est effectué à l’aide d’un spécimen d’essai de traction. La charge de démarrage est déterminée avant le début de l’essai. Ainsi, une contrainte constante est appliquée au modèle de traction du métal pour simuler les conditions de fluage. Les charges peuvent être des poids simples, ou une machine d’essai de traction peut maintenir la tension sur l’échantillon. En plus de cela, un simple four est placé à travers l’échantillon pour créer les températures élevées souhaitées. Un thermocouple est placé dans l’éprouvette pour contrôler la chaleur du métal. Lorsque la température désirée est atteinte, des contraintes de traction ou de compression sont appliquées à l’éprouvette. À la fin de l’essai, la vitesse de déformation de l’éprouvette est tracée sur un graphique. Les résultats de la vitesse de déformation en fonction du temps écoulé sont nommés courbe de fluage où les considérations sont effectuées en l’utilisant. Le comportement de l’échantillon à température élevée peut être vu dans cette courbe de fluage — le schéma ci-dessous montre une courbe de fluage typique avec trois régions distinctes.

Les régions de la courbe de fluage sont des zones distinctes où la vitesse de fluage diffère pour chaque zone. La dérivée de la vitesse de déformation par rapport au temps est appelée vitesse de déformation. Le temps de rupture de l’échantillon d’essai dépend généralement de la quantité de température et de la quantité de contrainte appliquée. La déformation initiale qui se produit avant le début de l’essai peut être élastique ou plastique, ou les deux. Cependant, même la déformation plastique initiale a lieu avant le début de l’essai, la vitesse de déformation dans la déformation initiale ne peut pas être définie comme une déformation de fluage. L’essai de fluage est généralement effectué en appliquant des contraintes inférieures à la limite d’élasticité du matériau associé. Les régions de la courbe de fluage peuvent être nommées zone de fluage primaire (transitoire), zone de fluage secondaire (en régime permanent) et zone de fluage tertiaire. La déformation du matériau s’initie dans la zone de fluage primaire (en dehors de la déformation initiale qui se produit en raison des charges sans aucun échauffement). La vitesse de déformation du métal atteint sa valeur minimale dans la zone de fluage en régime permanent, où la vitesse de déformation du métal est également constante. Avant la rupture finale du métal, de petits vides émergent dans la structure du matériau. Ces petits vides se développent et fusionnent, de sorte que des fissures se produisent. Ces fissures entraînent la rupture finale du métal. L’importance de ces petits vides concerne en fait leur temps d’émergence. Lorsque le fluage tertiaire commence, ces petits vides apparaissent. Ces petits vides sont des modèles distinctifs pour l’analyse des défaillances. Lorsque la microstructure de la surface de fracture d’un métal est observée, ces petits vides sont visibles. L’observation des petits vides indique que la moitié du temps de service du matériel est terminée.

Par conséquent, la pièce métallique consomme la moitié de la durée de vie entre la zone de fluage à l’état stationnaire et la zone de fluage tertiaire. Cependant, la durée de vie restante du métal dans la zone de fluage tertiaire n’est pas égale à la moitié de la durée de vie totale du matériau. La vitesse de fluage du matériau augmente dans la zone de fluage tertiaire, de sorte que la progression du fluage dans la zone tertiaire augmente également dans la troisième zone. Par conséquent, le reste du temps de service du matériau est consommé plus rapidement que la consommation dans la zone de fluage en régime permanent. Le terme de taux de fluage peut être vu dans la figure ci-dessous. La plupart des considérations de conception utilisent le taux de fluage en régime permanent pour le matériau qui sera utilisé dans des applications à haute température. Étant donné que le taux de fluage est la dérivée de la déformation contre le temps, la zone de fluage secondaire effectue un taux de fluage minimal et constant au taux de fluage inférieur (taux de déformation) par rapport au graphique temporel.

Il a été mentionné que le mécanisme de fracture intergranulaire est courant pour les défaillances de fluage. La raison de la caractéristique de fracture intergranulaire peut être expliquée en examinant les valeurs de résistance des grains internes et des joints de grains à différentes températures. La résistance à la traction des joints de grains est supérieure à l’intérieur des grains pour les basses températures; cependant, la résistance à la traction de l’intérieur des grains est supérieure aux joints de grains pour les températures élevées. Par conséquent, des défaillances à haute température ont tendance à se produire au niveau des joints de grains (intergranulaires). Comme le fluage a lieu à des températures élevées (pour la plupart des métaux), les caractéristiques intergranulaires des fractures de fluage sont couramment observées. Le schéma ci-dessous montre la variation de la contrainte de traction avec des températures variables. L’intersection des lignes intergranulaires et transgranulaires est appelée « température équicohésive », où les forces des joints de grains et des grains internes sont égales les unes aux autres.

Les normes pour les tests de fluage sont cruciales pour fournir des données de test fiables. Les différentes normes concernant les tests de fluage peuvent être vues dans le tableau ci-dessous.

Tableau 1. Plusieurs normes pour le fluage

| Méthodes des BS 3500 | pour l’essai de fluage et de rupture des métaux. |

| BS EN 10291 | Matériaux métalliques – Essai de fluage uniaxial en Tension. |

| BS EN ISO 899 | Plastiques – Détermination du comportement au fluage. |

| ASTM E139 | Essais de Fluage, de Rupture de Fluage et de Rupture sous Contrainte de Matériaux métalliques. |

| BS EN 1225 | Détermination du facteur de fluage du verre * Plastiques Thermodurcissables renforcés * Conditions humides. |

| BS EN 761 | Détermination du facteur de fluage du verre * Plastiques Thermodurcissables renforcés * Conditions sèches. |

- Hosford, W., 2011. Science des matériaux. New York : Cambridge University Press.

- Effet de la Microstructure et de la Texture Cristallographique sur les Propriétés Mécaniques de l’acier 9Cr-1Mo Modifié – Figure scientifique sur ResearchGate. Disponible à partir de: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541

- Twi-global.com . 2020. Essai De Fluage Et De Fluage. Disponible à: < https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081> .

- Dowling, N., Kampe, S. et Kral, M., n.d. Comportement Mécanique Des Matériaux. p. 802, 809.

- Shop.bsigroup.com . 2020. Normes D’Ingénierie, Exigences Pour L’Ingénierie, BSI. Disponible à: < https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r> .

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, A. F. (2005). Modèle de rupture de fluage d’un acier inoxydable martensitique trempé intégrant de multiples mécanismes de déformation et d’endommagement. Journal international de la fracture, 133 (2), 139-166. doi: 10.1007 / l10704-005-2528-8

- Sasikala, G., Mathew, MD, Bhanu Sankara Rao, K., & Mannan, S. L. (1999). Déformation par fluage et comportement à la rupture d’un métal de soudure en acier inoxydable de type 316 porteur d’azote. Journal des matières nucléaires, 273 (3), 257-264. doi: 10.1016/s0022-3115(99)00057-4