Quand vous voyez le mot; Emballage IC, quelle est la première chose qui vous vient à l’esprit?

Bien sûr, la protection. Ou peut-être la sécurité. Quel que soit le mot que vous choisissez est acceptable. Et c’est parce que l’emballage IC permet aux semi-conducteurs de durer plus longtemps.

Si vous êtes ingénieur, vous devriez les connaître. Et cela vous aiderait si vous les utilisiez pour faire fonctionner vos semi-conducteurs pendant de nombreuses années sans développer de défauts.

Ce n’est pas grave si vous ne connaissez pas l’emballage IC. Nous en parlerons abondamment plus tard dans cet article.

Mais comment ça marche ?

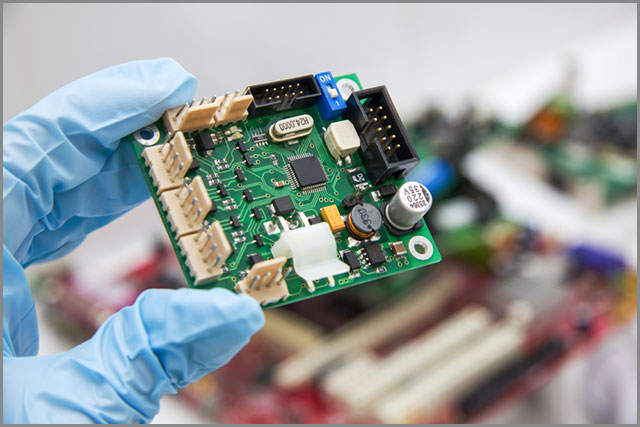

L’emballage IC permet à chaque puce d’une carte de circuit imprimé de rester protégée des contraintes et des éléments éventuels.

Alors, êtes-vous prêt pour des connaissances approfondies sur l’emballage IC? Ensuite, passons à l’article.

Qu’est-Ce Que l’Emballage IC?

Nous définirons l’emballage des circuits intégrés, également appelé emballage des circuits intégrés, en termes simples.

Il s’agit donc de tout composant doté d’un dispositif semi-conducteur. Et l’emballage est un boîtier qui entoure le dispositif de circuit. De plus, son objectif principal est d’empêcher l’appareil de:

- Déficience physique

- Corrosion

Mais ce n’est pas tout.

Il sert également de plate-forme permettant aux contacts électriques montés dessus de se connecter au circuit imprimé.

En ce qui concerne l’emballage des circuits intégrés, il existe différentes options à considérer. Et c’est à cause des différents circuits disponibles. De plus, ces circuits ont d’autres exigences en raison de leur enveloppe extérieure.

À quelle étape l’emballage IC est-il essentiel ?

En règle générale, l’emballage de circuits intégrés est la dernière étape de production des dispositifs à semi-conducteurs. Ainsi, à ce stade, le composant semi-conducteur est protégé dans une enceinte. Et ce paquet de boîtier fait une chose. Il protège le CI d’endommager éventuellement les éléments externes. De plus, il le protège également de la corrosion.

Alors, voici l’affaire.

Le boîtier est un boîtier. Il est responsable de la protection du bloc de l’appareil. Et cela aide également à promouvoir les composants vitaux. L’un d’eux est les contacts électriques. Ces composants aident à transmettre des signaux au circuit imprimé d’un appareil électronique.

L’histoire de l’emballage IC

Depuis les années 1970, la technologie de l’emballage IC a connu une croissance régulière. Initialement, ils ont commencé comme un paquet de tableau de grille de balle (BGA). Et la plupart des fabricants d’électronique l’ont également utilisé.

Mais plus tard, au début du 21e siècle, les variétés plus récentes ont dépassé les ensembles de tableaux à grille à broches.

Ils ont appelé les nouvelles variétés:

- Pack plat quad en plastique

- Le package mince à petit contour

Au fil du temps, quelques fabricants comme Intel ont créé des paquets land grid array.

Entre-temps, les réseaux de grilles à billes flip-chip (FCBGA) ont dépassé les BGA. Et c’est à cause de la maison FCBGAs plus d’épingles que d’autres modèles d’emballage.

De plus, le FCBGA a des signaux d’entrée et de sortie au-dessus de la matrice complète, contrairement aux bords.

Les différents types d’emballage CI

Il existe une dizaine de types d’emballage CI différents. Mais dans cet article, nous en énumérerons quatre.

2.1 Boîtiers de montage à trous traversants

Cet emballage de circuit intégré est une structure de montage utilisée pour les pièces électroniques. Et ils incluent l’utilisation de plomb (Pb) sur les pièces qui s’insèrent dans les trous percés du PCB.

Ils sont également collés aux coussinets au verso. Et cela se produit en utilisant des machines de montage par insertion mécanisées. Ou en utilisant l’assemblage manuel, qui est le placement à la main.

L’emballage de montage traversant est idéal pour les pièces qui ne conviennent pas au montage en surface. Un exemple de ce type est les semi-conducteurs de puissance à chaleur et les gros transformateurs.

2.2 Emballage à montage en surface

L’emballage à circuit intégré à montage en surface fait référence à une méthode selon laquelle des composants électriques sont montés directement sur l’extérieur du circuit imprimé.

Tout appareil électrique qui utilise cette méthode d’emballage IC est un appareil à montage en surface (SMD).

En outre, l’avènement de la technologie d’emballage à montage en surface a englouti l’emballage à montage traversant.

Pourquoi en était-il ainsi ?

C’était parce que SMT supportait une fabrication automatisée accrue. Et cela permet l’amélioration de la qualité et la réduction des coûts.

Mais ce n’est pas tout.

L’emballage à montage en surface dispose d’une plate-forme qui permet à plus de composants de s’adapter à une zone spécifique.

De plus, par rapport aux supports à trous traversants, le SMT est plus petit. Et c’est parce qu’il a des pistes plus petites ou pas. De plus, il a les éléments suivants:

- Contacts plats

- Un fil de différents styles ou broches courtes

- Terminaisons à l’extérieur du composant

- Une matrice de billes de soudure

2.3 Paquets à l’échelle de la puce

Un autre nom pour les paquets à l’échelle de la puce est l’emballage de la taille de la puce. Il a dérivé ce nom parce que c’est l’un des rares paquets de taille de puce.

Mais ce n’est pas tout.

Pour qu’un paquet IC soit qualifié d’échelle à puce, il doit répondre à ces critères:

- Être une matrice unique

- Avoir un ensemble montable en surface directe

- Avoir une surface inférieure à 1,2 fois la taille d’une matrice

En 1993, Gen Murakami de Hitachi Cable et Junichi Kasai de Fujitsu ont proposé le concept ci-dessus. Cependant, Mitsubishi Electric a créé la première démo du concept.

Mais il y a plus.

La technologie à l’échelle de la puce nécessite ce qui suit:

Tout d’abord, l’interposeur où les balles ou les plaquettes se forment doit tenir la matrice. Et cet emballage est similaire à la technologie de l’emballage de réseau de grille à billes flip-chip.

En second lieu, les plots peuvent être imprimés ou gravés directement dans la plaquette de silicium. Et cela se traduit par un emballage qui a presque la taille de la matrice en silicium. Un exemple parfait d’un tel emballage est un emballage à échelle de puce au niveau de l’eau (WL-CSP) ou un emballage au niveau de l’eau (WLP).

Dans les années 1990, la production de WL-CSP a commencé. Mais beaucoup d’entreprises ont commencé à le produire en série au début des années 2000. L’ingénierie avancée des semi-conducteurs est un excellent exemple d’une entreprise qui a produit en série le WL-CSP.

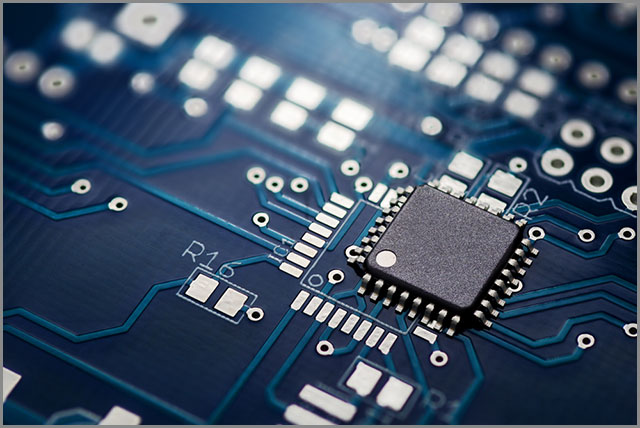

2.4 Réseau de grilles à billes

Le réseau de grilles à billes est un type d’emballage utilisé pour monter des microprocesseurs en permanence.

Mais ce n’est pas tout.

Le paquet fournit également plus de broches d’interconnexion qu’un paquet en ligne plat ou double.

Par conséquent, la meilleure partie de ce paquet est:

Vous pouvez utiliser toute la surface inférieure, pas seulement le périmètre. Et les traces se joignant à l’emballage mènent aux billes ou aux fils.

Il y a plus.

Ces billes ou fils relient la matrice à des paquets en moyenne plus courts, qui ne sont que périmétriques. En fin de compte, le paquet apporte une vitesse plus élevée et de meilleures performances.

De plus, en tant qu’ingénieur, vous avez besoin d’un contrôle précis pour souder les appareils BGA. Et c’est à cause de son système très délicat. Ainsi, la plupart des entreprises s’en tiennent à des processus automatisés pour éviter les erreurs.

Quels sont les matériaux requis pour les boîtiers de circuits intégrés et le Mode d’assemblage

Les matériaux requis utilisés pour construire différents boîtiers de circuits intégrés sont essentiels.

Pourquoi?

C’est parce que trois facteurs établissent le fondement d’un paquet. Et ils sont:

- Propriétés chimiques

- Propriétés physiques

- Propriétés électriques

Mais ce n’est pas tout.

La performance de l’emballage agit également comme un facteur limitant.

Alors, plongeons-nous dans les trois matériaux d’emballage principaux.

3.1 Pour les matériaux de cadre de plomb

Les matériaux de cadre de plomb sont les matériaux d’emballage IC dominants. Par conséquent, les ingénieurs les utilisent principalement pour les finitions filables et les matrices interconnectées filaires. Et un exemple parfait est l’or ou l’argent.

Ces finitions sont plaquées dans la zone de collage interne via une méthode de placage par points. Ce faisant, vous économiserez une tonne de coûts. Et c’est parce que les métaux nobles ne se joignent pas facilement aux encapsulants.

3.2 Pour les emballages en céramique

L’Inconel ou l’alliage 42 est un choix courant pour les emballages en céramique. Pourquoi? C’est parce qu’il y a un lien entre les alliages et le CTE. L’association étroite est une caractéristique cruciale en raison de la fragilité de la céramique.

Mais, le faible CTE pourrait avoir un effet néfaste. Et c’est pire si vous installez l’assemblage final des appareils montés en surface. Cependant, la taille du CTE joue un rôle important. Et nous pouvons tout lier à l’inadéquation des substrats de PCB les plus courants.

Il faut également noter que les métaux CTE inférieurs ont une excellente réputation de bien fonctionner comme cadres de plomb. Et ils fonctionnent parfaitement pour les emballages en plastique de type trempette et en céramique.

Cependant, les matériaux de cadre en plomb de cuivre sont généralement un choix idéal pour les emballages en plastique à montage en surface. Et c’est parce qu’ils ont la capacité et la conformité pour sécuriser les joints de soudure.

Mais ce n’est pas tout.

Le cuivre a également une conductivité plus élevée, ce qui est un excellent avantage.

3.3 Matériaux stratifiés

Pour les emballages IC, vous pouvez remplacer les matériaux stratifiés par des cadres de plomb. Et ils sont utiles lorsque vous avez un nombre élevé d’E / S. Ou peut-être recherchez-vous des niveaux de performance élevés.

Mais voici ce que vous devez savoir.

Depuis la fin des années 1970, les stratifiés existent. Et puis, ils les ont utilisés pour des systèmes à puce embarqués. Par conséquent, si vous regardez bien la puce à bord, vous remarquerez quelque chose. Il est livré avec tous les éléments nécessaires requis dans un emballage.

De plus, il a un paquet situé à l’endroit d’origine.

En dehors de cela, les emballages stratifiés constituent des options rentables. C’est encore plus abordable que les substrats céramiques minces et épais. Ainsi, la plupart des ingénieurs l’utilisent largement en raison de sa valeur économique.

De plus, les ingénieurs préfèrent les stratifiés organiques plus récents avec des températures plus élevées. Et ce n’est pas seulement parce que c’est rentable. Mais ils ont des attributs électriques plus préférés. Un bon exemple est la constante diélectrique inférieure.

Matériaux de fixation

Les matériaux de fixation sont excellents pour coller la matrice au substrat. Le processus peut sembler facile au début, mais il a diverses exigences. Et cela dépend de l’application.

Cependant, la plupart du temps, la fixation de la matrice est idéale pour l’assemblage par liaison filetée face visible. Donc, c’est thermiquement conducteur. Mais dans certains cas, il est électriquement conducteur.

De plus, le processus de fixation de la matrice ne doit pas comporter d’aspirateurs dans le matériau attaché. De cette façon, vous pouvez éviter les points chauds sur la matrice. Et à mesure que la puissance de la puce du matériau de fixation augmente, elle prend plus de valeur.

Encapsulants

Un encapsulant ressemble plus à la pièce finale d’un paquet IC. Par conséquent, il a une fonction première de protection. Et les encapsulants protègent les fils de liaison délicats et la puce de l’environnement et des dommages physiques.

Vous devez donc l’appliquer avec précision et soin. De cette façon, vous empêcherez le balayage des fils, ce qui peut provoquer un court-circuit des fils les uns aux autres.

Mais ce n’est pas tout.

En ce qui concerne l’emballage IC, il existe trois types de matériaux d’encapsulation de base qui sont utiles:

5.1 Mélanges d’époxy et d’époxy

Le mélange d’époxy et d’époxy est très populaire parmi les fabricants. Après tout, les résines organiques sont les plus courantes dans les applications d’ingénierie structurelle. De plus, c’est un mélange bénéfique de performances thermiques et de propriétés à bas prix.

5.2 Matériaux en silicone

Les matériaux en silicone sont les deuxièmes encapsulants les plus populaires. Et ils sont utiles pour les puces IC. Sans aucun doute, les schémas de traitement et de durcissement des matériaux en silicium sont similaires aux résines organiques.

Mais, ce matériau n’est pas une résine organique.

Il existe deux types de résines de silicone de base:

- Température ambiante – vulcanisable (RTV)

- À base de solvant

Vous pouvez également obtenir un durcissement (conversion du silicone en solide) avec différents mécanismes. Et cela dépend du type de matériau en silicone que vous choisissez.

Quant à la vulcanisable à température ambiante, vous pouvez la durcir soit par:

- Addition de catalyseur

- Exposition à l’humidité (humidité ambiante)

D’autre part, la façon la plus courante de durcir les résines à base de solvants est par des moyens thermiques. Mais, vous ne pouvez fixer les résines à base de solvant qu’après évaporation du solvant.

Les résines de silicone sont un choix populaire pour les CSP en quête de conformité. Et c’est parce que ces résines sont flexibles sur une plage de températures (-650 à 1500C).

5.3 Polyimide

Cet encapsulant n’est pas aussi populaire que les précédents sur cette liste. En outre, il est rare de le trouver dans les formulations adhésives à fixer. Mais c’est assez courant quand il s’agit de PCB flexibles. Et il fait un choix merveilleux grâce à ses caractéristiques bénéfiques comme:

- Résistance remarquable aux produits chimiques

- Propriétés électriques impressionnantes

- Durabilité extrême

- Excellente résistance à la traction

- Stabilité sur une large plage de température

- Grande résistance à la chaleur

- Vaste plage de températures de fonctionnement de -2000 à 3000C

Liaison de fil

La liaison de fil est un processus utile pour la fabrication de dispositifs semi-conducteurs. Il s’agit également de réaliser des interconnexions entre un circuit intégré ou un autre dispositif semi-conducteur et son emballage.

La liaison par fil est également utile si vous prévoyez de connecter un circuit intégré à d’autres appareils électroniques. Ou si vous souhaitez créer une connexion entre deux circuits imprimés. La méthode est la plus rentable. Et vous pouvez l’utiliser à des fréquences supérieures à 100 Hz.

Les matériaux suivants constituent les fils de liaison:

- Argent

- Aluminium

- Or

- Cuivre

Les fils d’or sont assez courants dans le collage de fils. Mais, si vous avez un environnement d’assemblage riche en azote, le fil de cuivre est une bonne option.

Si vous voulez une alternative économique, vous pouvez coincer la liaison avec du fil d’aluminium.

Les assemblages en liaison métallique sont disponibles en trois formats:

- Liaison par ultrasons à la température ambiante

- Liaison par thermo-compression

- Liaison par billes thermosoniques

La liaison par ultrasons comprend une liaison de matrice et de substrat. De plus, il commence par utiliser un trou dans la surface d’un assemblage de composants pour alimenter le fil.

Si vous souhaitez connecter des circuits intégrés en silicium à des ordinateurs, il est idéal d’utiliser le collage thermosonique. Et la procédure aide à assembler les composants des PROCESSEURS. Par conséquent, il intègre les circuits des ordinateurs portables et des PC.

Le collage par thermocompression implique l’assemblage de deux métaux avec un mélange de chaleur et de force. Le processus aide à protéger les boîtiers d’appareils et les structures électriques contre le montage en surface.

Collage de plaquettes

Le collage de plaquettes fonctionne au niveau de la plaquette. Et c’est utile pour fabriquer:

- Optoélectronique

- Systèmes microélectromécaniques (MEMS)

- Microélectronique

- Systèmes nanoélectromécaniques (NEMS)

Cette technologie d’emballage garantit une encapsulation mécaniquement stable et hermétiquement scellée. De plus, sa plage de diamètre est de 12 pouces pour la production de dispositifs microélectroniques. En revanche, MEMS / NEMS a une plage de diamètres de 4 à 8 pouces.

Le collage de plaquettes aide à protéger les structures internes sensibles des NEMS et des MEMS des influences environnementales. Des exemples d’impacts environnementaux sont:

- Espèces oxydantes

- Température

- Humidité

- Haute pression

Ainsi, l’emballage doit répondre aux exigences suivantes:

- Dissipation thermique

- Maintien optimal du flux d’énergie et d’information

- Incorporation d’éléments avec différentes technologies

- Protection contre les influences environnementales

- Compatibilité avec la périphérie environnante

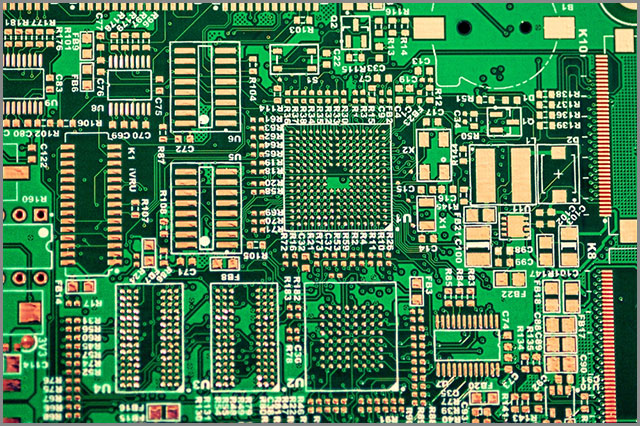

Conception d’emballage IC

La conception d’emballage IC de nouvelle génération est le meilleur moyen d’atteindre les objectifs suivants:

- Densité fonctionnelle

- Intégration hétérogène

- Mise à l’échelle du silicium

De plus, pour de nombreuses applications, il est idéal pour réduire la taille globale de l’emballage.

Par conséquent, un emballage IC homogène et hétérogène fournit un chemin vers ce qui suit:

- Délai de mise sur le marché plus rapide

- Résilience du rendement du silicium

- Fonctionnalité améliorée des périphériques

Aujourd’hui, diverses plates-formes technologiques de circuits intégrés ont vu le jour et répondent aux exigences suivantes:

- Haute performance

- Optimisations de puissance

- Rentabilité

Et ils répondent aux besoins de différentes industries comme:

- Intelligence artificielle (IA)

- Calcul haute performance (HPC)

- Aérospatiale

- Médical

- IoT

- Informatique mobile

- Automobile

- 5G

- Réalité virtuelle (VR)

- Réalité augmentée (AR)

Mais nous devons noter une chose à propos des nouvelles technologies d’emballage IC.

Ils apportent des goulots d’étranglement uniques pour les méthodologies de paquets et les outils de conception obsolètes.

Donc, si votre équipe de conception doit utiliser ces nouveaux packages IC, elle doit faire une chose.

Ils doivent travailler pour optimiser et vérifier l’ensemble de leur système d’ingénierie. Cela signifie que vous ne pouvez pas vous arrêter aux seuls éléments — vous devez tout exécuter.

En outre, vous devez savoir ce fait:

Les PCB à petite échelle stratifiés ou à base d’accumulation sont assez similaires à la conception de substrat d’emballage IC traditionnelle. Et les producteurs de PCB traditionnels peuvent concevoir et construire les anciens paquets de circuits intégrés avec des outils de PCB modifiés.

Mais c’est un jeu de balle différent avec les packages avancés modernes disponibles aujourd’hui. Ils utilisent les méthodes de fabrication, les procédés et les matériaux les plus récents. De plus, ils sont assez similaires aux procédés de fonderie de silicium.

Ils nécessitent également une approche nouvelle et innovante pour la conception et la vérification à tous les niveaux.

Défi d’un paquet de circuits intégrés Que chaque ingénieur doit éviter

Lorsqu’il s’agit de la dernière technologie d’emballage de circuits intégrés, les ingénieurs doivent éviter ce qui suit:

Une agrégation précise des substrats — car elle peut être passive et active à la fois.

Parce que les substrats et les dispositifs proviennent de sources différentes, une chose est sûre. Les conceptions de paquets IC seront disponibles dans différents formats, ce qui est délicat.

Solution

Cela vous aidera si vous restez au courant des derniers packages IC. Et les conceptions doivent soutenir et inclure:

- Intégration multi-domaines

- Signature dorée

- Prototypage numérique

- Évolutivité et portée

- Transfert de production de précision

Emballage

Nous ne pouvons pas insister sur l’importance de choisir suffisamment le bon packaging IC. Par conséquent, avec l’emballage parfait, vous ne vous inquiétez pas de la corrosion ou des dommages à votre PCB.

C’est pourquoi nous avons pris le temps d’expliquer le packaging IC en détail.

Donc, avant de décider du type d’emballage IC dont vous avez besoin, tenez compte de ces facteurs:

- Connectivité

- Coût

- Puissance

- Capacité d’assemblage

De cette façon, vous pourrez réduire vos options au minimum.

Alors, veuillez nous faire savoir quel emballage IC vous jugera adapté à vos besoins. De plus, vous êtes invités à partager vos pensées et suggestions en nous contactant.