23.16.

Les lasers de métrologie sont des instruments de faible puissance. La plupart sont des lasers à ondes continues hélium-néon qui émettent de la lumière visible ou infrarouge. Les lasers He-Ne produisent de la lumière à une longueur d’onde de 6328 A (0,6 pi) qui est en phase, cohérente et mille fois plus intense que toute autre source monochromatique.

Les systèmes d’inspection laser permettent de mesurer une pièce au fur et à mesure de sa production, permettant ainsi une qualité à 100%. Les systèmes laser ont une large plage dynamique, une faible conversation croisée optique et un contraste élevé.

Les lasers trouvent des applications dans les mesures dimensionnelles et l’inspection de surface en raison des propriétés de la lumière laser (faisceau lumineux, unidirectionnel, collimaté, avec un haut degré de cohérence temporelle et spatiale). Ceux-ci sont utiles lorsque la précision, la précision, le jaugeage rapide sans contact des pièces molles, délicates, chaudes ou mobiles sont nécessaires.

Diverses techniques de mesures dimensionnelles sont:

(i) Jauge laser à balayage. Figue. 23.13 montre un schéma d’une jauge laser à balayage. Il utilise essentiellement un émetteur, un récepteur et une électronique de processeur. Une fine bande de lumière laser à balayage traverse une lentille de scanner linéaire pour la rendre parallèle. L’objet placé dans un faisceau parallèle, projette une ombre dépendante du temps. Les signaux de la lumière entrant dans la cellule photoélectrique (récepteur) sont traités par un microprocesseur pour fournir un affichage de la dimension représentée par la différence de temps entre les bords d’ombre. Il peut fournir des résultats avec une précision de + 0,25 um pour des objets de 10 à 50 mm de diamètre. Il peut être utilisé pour des objets de 0,05 mm à 450 mm de diamètre et offre une répétabilité de 0,1 um.

Fig. 23.13. Schéma de la jauge laser à balayage.

( ii) Imagerie par réseau de photodiodes.

Dans ce procédé, l’ombre d’une partie stationnaire est projetée sur un capteur d’image à réseau de diodes à semi-conducteurs. Le système comprend une source laser, une optique d’imagerie, un réseau de photodiodes et un processeur de signal et une unité d’affichage. Pour les grandes pièces, deux tableaux, un pour chaque bord sont utilisés. Des précisions allant jusqu’à + 0,05 um ont été obtenues.

(iii) Technique de diagramme de diffraction.

Ceux-ci sont utilisés pour mesurer de petits espaces et des pièces de petit diamètre. Dans ce procédé, un faisceau laser cohérent parallèle est diffracté par une petite partie et le motif résultant est focalisé par une lentille sur un réseau de diodes linéaires. La diffraction n’étant pas adaptée aux diamètres supérieurs à quelques millimètres, son utilisation est limitée aux petits fils, etc. La précision de mesure est plus importante pour les pièces plus petites. La distance entre les bandes alternées de lumière et d’obscurité dans le motif de diffraction est une fonction directe du diamètre du fil, de la longueur d’onde du faisceau laser et de la distance focale de la lentille.

(iv) Capteurs de triangulation laser.

Fig. 23.14 montre le principe du capteur triangulaire laser. Une tache de lumière laser finement focalisée est dirigée vers la surface de la pièce. Une lentille dans le capteur image ce point lumineux sur un détecteur photo numérique à semi-conducteurs et sensible à la position. La plage de mesure est très petite. La distance d’arrêt est calculée et fixée avec soin. L’emplacement du point d’image est directement lié à la distance d’arrêt entre le capteur et la surface de l’objet. Un changement de la distance d’impasse entraîne un déplacement latéral de la tache le long du réseau de capteurs. Cette technique permet de mesurer rapidement les écarts dus aux changements de surface et peut donc effectuer automatiquement

Fig. 23.14

calculs sur les emboutis métalliques de la coque pour l’espace et le flushness, les diamètres des trous et les emplacements des bords très rapidement. Il est possible de mesurer l’épaisseur des pièces ou le diamètre intérieur des alésages à l’aide de deux capteurs. La précision de la mesure et la plage de mesure sont directement liées.

(y) Interféromètre Laser à deux fréquences.

Fig. 23.La figure 15 montre un schéma comprenant une tête laser à deux fréquences, une optique de direction et de division du faisceau, une optique de mesure, des récepteurs, des compensateurs de longueur d’onde et une électronique. Il est idéal pour mesurer le positionnement linéaire, la rectitude dans deux plans, le tangage et le lacet. La tête laser à deux fréquences fournit, une fréquence avec une polarisation P (faisceau de mesure) et une autre fréquence avec une polarisation S (faisceau de référence). Le faisceau laser est projeté vers un interféromètre distant et est divisé au niveau du séparateur de faisceau polarisant en deux fréquences distinctes. Le faisceau de mesure est dirigé à travers l’interféromètre pour se refléter sur un miroir cible ou un rétroréflecteur fixé à l’objet à mesurer.

Fig. 23.15

Le faisceau de référence est réfléchi par un rétroréflecteur fixe. Le faisceau de mesure sur son chemin de retour se recombine avec le faisceau de référence et est dirigé vers le récepteur électronique. Un décalage de fréquence est induit dans le faisceau de mesure de retour par effet Doppler dû au mouvement du miroir cible. Du fait de leur polarisation orthogonale, les fréquences n’interfèrent pas pour former des franges jusqu’à ce que le faisceau atteigne le récepteur qui surveille le décalage de fréquence et fournit la sortie du déplacement.

L’avantage de cette technique réside dans l’indépendance du système sur l’intensité du faisceau et offre ainsi une sensibilité élevée, étant indépendante du bruit dû à la turbulence de l’air, au bruit électrique et au bruit léger. La tête laser peut être montée n’importe où. De plus, en raison de l’utilisation d’un seul photodétecteur par axe de mesure, la sensibilité à l’alignement optique est moindre. La résolution linéaire de cette méthode est de 1 nm, la résolution de rectitude est de 40 nm et la résolution angulaire est de 0,03 seconde d’arc.

(vi) Jauge de balayage laser.

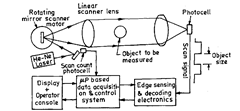

Fig. 23.16 montre une jauge de balayage laser utilisée pour la mesure sans contact d’objets de grande taille avec une précision d’environ 0,01 mm en utilisant la faible divergence

d’un faisceau laser. Un miroir tournant au foyer de la première lentille produit un faisceau parallèle à l’axe optique. Le temps entre l’extinction du bord d’attaque du faisceau par l’objet et sa sortie de l’autre côté est une mesure de la section qui est fonction de la tangente de l’angle sous-tendu par l’objet au foyer de la première lentille. Cette technique est utile pour mesurer la rondeur et le diamètre des barres d’acier chaudes dans des conditions de vibration avec une précision de 0,025 mm sur des diamètres de 5 à 25 mm.

Fig. 23.16

(vii) Jauger un Large Diamètre à partir du Motif de diffraction formé dans un Faisceau Laser. Figue. 23.17 montre une méthode de mesure du diamètre d’un fil mince en utilisant l’interférence

Fig. 23.17

franges résultant de la diffraction de la lumière par le fil dans le faisceau laser. La détection d’une valeur nulle agrandie pour remplir l’ouverture du dectecteur indique que le fil est en dehors de sa tolérance dimensionnelle. Le système utilise les changements de franges formées par diffraction avec le diamètre du fil qui provoquent une variation de la sortie du photodétecteur et peut être utilisé dans le cadre d’un système de contrôle ou d’un indicateur d’avertissement.

Une mesure du diamètre peut être obtenue en déplaçant le photodétecteur jusqu’à ce que la sortie soit rétablie à sa valeur d’origine. Des changements de diamètre de fil aussi petits que 0,2% sur des diamètres de fil de 0,005 à 0,2 mm peuvent être mesurés. Figue. 23.18 montre la méthode de mesure de longueur

par comptage de franges. La sortie laser, qui peut être incohérente, éclaire trois fentes à la fois dans le premier plan qui forment des franges d’interférence. Le mouvement des franges d’interférence est déterminé par un détecteur de l’autre côté d’une courte longueur de réseau de Moiré classique. Le nombre total de fentes dans le premier plan est régi par la longueur sur laquelle la mesure est requise. L’espacement entre les fentes et la distance de la fente au plan du réseau dépendent de la Fig. 23.18

Fig. 23.18

longueur d’onde de la lumière utilisée. En utilisant le laser He-Ne à 0,63 um, un espacement des franges de 1 um est obtenu à 1,4 um des fentes si une séparation des fentes de 1 um est utilisée.

Cette méthode est capable de mesures précises sur des distances relativement courtes de l’ordre de 100 mm indépendamment de la variation de l’indice de réfraction et de la turbulence dans le trajet de l’air.