La logistique lean est couramment utilisée dans de nombreuses industries différentes aujourd’hui. Ils sont basés sur le concept original de lean manufacturing, qui a fait ses débuts dans l’industrie manufacturière japonaise. En 1988, John Krafcik a inventé le terme dans le cadre de sa thèse de maîtrise au MIT.

Bien qu’il y ait des moments où Lean et Lean logistics sont des termes utilisés de manière interchangeable, ce n’est pas toujours le cas. La logistique est une mise en œuvre et / ou une organisation détaillée d’une opération de nature complexe. Ainsi, plutôt que d’être une stratégie lean générique, qui peut être presque tout ce qui est fait pour éliminer les déchets, la logistique lean va se référer à des tâches plus complexes.

Cela peut être un processus de fabrication, l’entreposage, l’expédition ou un certain nombre d’autres choses. Les concepts sous-jacents à la logistique lean sont utilisés de nombreuses façons dans de nombreux secteurs différents. Lorsqu’ils sont effectués correctement, ils aideront à éliminer les déchets, à améliorer la sécurité et à augmenter les résultats de l’entreprise qui suit des principes maigres.

Où peut-on utiliser la logistique Lean

La logistique Lean peut être utile pour réduire ou éliminer les déchets dans n’importe quel environnement imaginable. Les concepts sont suffisamment larges pour pouvoir être modifiés ou adaptés à toutes sortes d’industries. Voici quelques-uns des différents types d’entreprises qui profitent de la logistique allégée.

- Fabrication – C’est dans l’industrie manufacturière que le lean a débuté. C’est encore, de loin, l’industrie la plus populaire où les stratégies lean sont utilisées.

- Emplois de bureau – Les environnements de bureau peuvent grandement bénéficier des méthodologies lean. Il existe de nombreuses ressources d’information sur la façon de mettre en œuvre lean dans presque tous les environnements de bureau.

- Mécanique automobile – Les mécaniciens automobiles et les garages ont souvent une quantité importante de déchets, ce qui peut les rendre assez inefficaces. L’exploitation d’une logistique allégée peut réduire considérablement les déchets.

- Conception de produits – C’est une industrie que beaucoup de gens négligent lorsqu’il s’agit de concepts lean, mais elle peut également bénéficier des processus intelligents.

- Hôpitaux – Les hôpitaux adoptent une logistique allégée à un rythme très rapide, car la réduction des erreurs peut littéralement aider à sauver des vies. De plus, l’un des moyens de réduire les déchets est de garder les choses propres, ce qui est de la plus haute importance dans un hôpital.

Chacun de ces types de travail a prouvé à quel point lean peut leur être bénéfique. Lorsque les entreprises cherchent à commencer à utiliser la logistique allégée, elles peuvent se tourner vers des exemples existants d’avantages et apprendre d’elles pour faciliter la mise en œuvre.

Types de déchets dans le Lean

Comme pour les stratégies traditionnelles lean, l’un des objectifs principaux est d’éliminer les déchets de l’environnement. Les déchets sont définis au sens large comme tout ce qui n’apporte pas de valeur. Il peut s’agir de déchets traditionnels, tels que des morceaux de ferraille ou des emballages supplémentaires, ou de déchets conceptuels tels que le temps perdu ou l’inefficacité. Il existe sept « types » de déchets qui sont généralement pris en compte lors de la mise en œuvre d’une stratégie lean sur le lieu de travail. Ils sont les suivants:

- Surproduction – Produire plus de quelque chose que nécessaire. Même si les produits seront éventuellement vendus, la surproduction entraîne des frais supplémentaires de stockage, et un risque supplémentaire de fluctuations des prix ou de la demande.

- Attente – Lorsque les produits doivent s’asseoir et attendre à la mi-production que l’étape suivante se termine. Cela pourrait être dû à un goulot d’étranglement dans la chaîne de production.

- Le transport et le déplacement des produits doivent être effectués le moins possible. L’élimination de tout mouvement inutile de produits à l’intérieur de l’installation et ailleurs est une étape importante dans la réduction des déchets

- Traitement inapproprié – En utilisant des machines ou des processus plus complexes ou plus coûteux que ce qui est strictement nécessaire pour effectuer le travail efficacement.

- Mouvement inutile – Ayant des processus qui incluent un mouvement inutile, comme une personne apportant des pièces à un nouvel emplacement une à la fois.

- Défauts ou erreurs – Lorsqu’un produit est endommagé ou défectueux pendant le processus de fabrication. Il faudra soit le mettre au rebut, soit consacrer plus de temps et d’efforts pour le réparer.

Apporter des modifications En utilisant Lean Logistics

Lorsque vous apportez des modifications pour réduire les déchets ou augmenter l’efficacité, il est important de suivre les processus standard. Ces processus devront identifier l’état actuel, apporter les améliorations souhaitées, mesurer et analyser les résultats et voir s’ils étaient efficaces.

Chaîne d’approvisionnement allégée

La mise en œuvre d’une chaîne d’approvisionnement allégée est l’un des meilleurs moyens de réduire les déchets et le coût global des opérations. En obligeant une entreprise à réduire les ressources nécessaires pour terminer un travail, il est possible de réduire les coûts et d’augmenter la productivité. Dans une chaîne d’approvisionnement, il existe de nombreuses ressources qui peuvent être examinées pour voir où les déchets peuvent exister. Certains des espaces les plus communs comprennent:

- Inventaire – Les entreprises devraient s’efforcer de maintenir l’inventaire au minimum en tout temps. Avoir juste assez pour répondre aux demandes des clients réduira les dépenses excessives liées au stockage des articles, ainsi que le risque qu’ils soient endommagés.

- Entreposage – Entreposer des produits est toujours un gaspillage, même s’il est parfois inévitable. Un entrepôt est généralement un arrêt supplémentaire dans la chaîne d’approvisionnement allégée, ce qui entraîne une augmentation des coûts et des risques pour le processus de fabrication et de vente.

- Camions – Chaque fois qu’un produit est chargé sur un camion, il crée un mouvement, qui est une forme de déchet. Minimiser le nombre de camions qu’un produit doit utiliser aidera à réduire cet excès de mouvement et à rationaliser le processus de transport.

- Voyage – Le temps pendant lequel les produits sont « sur la route » est une autre forme de gaspillage qu’il convient de minimiser. Un certain temps de trajet est nécessaire, mais chaque fois qu’il peut être réduit, il devrait l’être. La combinaison de plusieurs produits en un seul envoi peut également aider à réduire les déchets.

- Personnes – Il y a beaucoup de personnes impliquées dans le processus d’emballage, de chargement et d’expédition. Lorsque vous utilisez une chaîne d’approvisionnement allégée, certaines de ces personnes peuvent être réaffectées à des tâches plus productives qui ne produisent pas de déchets.

Lean Six Sigma

Lean Six Sigma est une méthodologie très populaire qui utilise les concepts de logistique lean et de six sigma pour améliorer les performances. Grâce à une approche systématique, les entreprises sont en mesure d’identifier et d’éliminer les déchets de nombreuses façons. Peut-être le plus souvent, les entreprises travaillent à réduire les variations dans la façon dont les choses sont produites.

Pour ce faire, il faut identifier les meilleures pratiques et prendre des mesures pour s’assurer qu’elles sont suivies en tout temps. Dans de nombreux cas, les entreprises feront les choses différemment à chaque quart de travail, ou même par chaque employé. Cela entraînera une perte importante de temps et d’efforts. Plutôt que de permettre que cela continue, les employeurs peuvent avoir avantage à prendre le temps nécessaire pour identifier la meilleure façon possible de mener à bien une tâche, puis exiger que tout le monde le fasse de la même manière.

En plus de réduire la variation et d’augmenter l’efficacité, il procurera à l’entreprise de nombreux autres avantages. Lorsque les choses sont faites uniformément, il y a moins de risques d’accident ou de blessure. Cela contribue également à augmenter la prévisibilité d’un processus, ce qui est important pour la planification.

Principes Lean

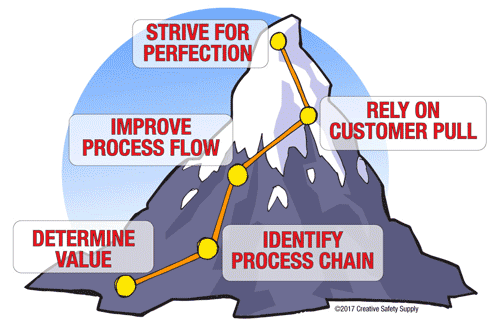

Lors de la mise en œuvre de la logistique lean, il est important de comprendre les principes lean qui aideront à guider une entreprise tout au long du processus. Ces principes devront être compris et suivis à chaque étape de la fabrication afin d’éliminer les déchets et de fonctionner efficacement.

-

Déterminent Ce qui crée de la valeur – Savoir ce que les clients veulent aidera à déterminer ce qui est précieux. Si les clients ne payent pas pour cela, cela n’a pas de valeur.

Déterminent Ce qui crée de la valeur – Savoir ce que les clients veulent aidera à déterminer ce qui est précieux. Si les clients ne payent pas pour cela, cela n’a pas de valeur. - Identifiez toutes les étapes de la chaîne de processus – Décomposer le processus de fabrication en étapes individuelles est une partie importante de l’identification des déchets et de leur élimination. Il peut également être utile de prendre des mesures pour améliorer le processus de production.

- Améliorer le flux de processus – L’amélioration du flux permet de s’assurer que les choses sont faites dans le bon ordre, au bon moment et de la bonne manière. En organisant correctement le flux de processus, lean peut offrir de nombreux avantages à n’importe quel environnement.

- Comptez sur l’attraction des clients – Plutôt que de créer des produits et d’espérer que les clients les achèteront, permettez aux clients de « tirer » les produits selon leurs besoins. Cela réduit les déchets et les risques de production.

- Aspirez à la perfection – Cherchez toujours des moyens d’améliorer le processus. Cela peut passer par des mécanismes améliorés, des politiques améliorées ou un certain nombre de choses. La recherche constante de la perfection est une partie importante du lean.

Ces principes aideront une entreprise non seulement à mettre en œuvre correctement une logistique allégée, mais aussi à continuer à l’utiliser longtemps dans le futur pour obtenir des améliorations continues.

La logistique allégée doit être considérée comme un investissement à long terme dans l’amélioration de la qualité, la réduction des déchets et le bénéfice net pour une entreprise. Certains efforts donneront des résultats immédiats, mais beaucoup d’autres peuvent prendre des années avant que les avantages ne soient pleinement réalisés. En évaluant continuellement la façon dont les choses sont faites tout au long du processus en question et en identifiant les moyens d’apporter des améliorations, une entreprise peut trouver de nombreuses façons de créer un lieu de travail plus sûr, plus efficace et meilleur pour toutes les personnes impliquées.