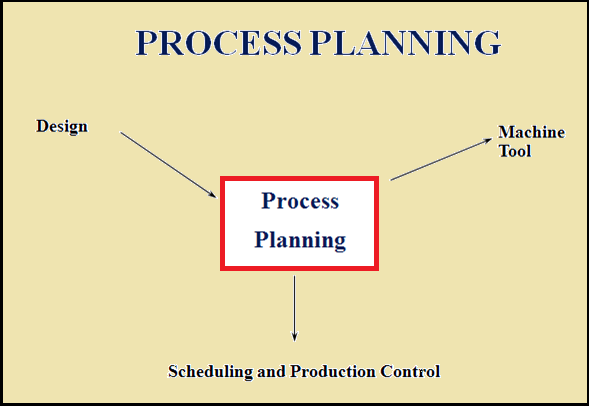

Dans les entreprises, les processus de planification peuvent entraîner une production accrue, une plus grande précision et un délai d’exécution plus rapide pour les tâches vitales de l’entreprise. Un processus est décrit comme un ensemble d’étapes qui aboutissent à un résultat spécifique. Il convertit l’entrée en sortie. La planification des processus est également appelée planification de la fabrication, traitement des matériaux, ingénierie des procédés et routage des machines. C’est l’acte de préparer des instructions de travail détaillées pour produire une pièce. Il s’agit d’une description complète des étapes spécifiques du processus de production. La planification du processus détermine comment le produit sera fabriqué ou le service sera fourni. La planification des processus convertit les informations de conception en étapes et instructions du processus pour fabriquer des produits de manière puissante et efficace. Comme le processus de conception est soutenu par de nombreux outils assistés par ordinateur, la planification des processus assistée par ordinateur (CAPP) a évolué pour simplifier et améliorer la planification des processus et permettre une utilisation plus efficace des ressources de fabrication.

Planification des processus

Il a été documenté que la planification des processus est nécessaire pour les nouveaux produits et services. C’est la base de la conception des bâtiments d’usine, de la disposition des installations et de la sélection des équipements de production. Cela affecte également la conception du travail et le contrôle de la qualité.

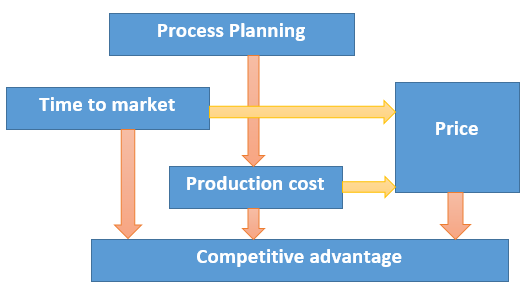

Objectif de la planification des processus: Le chef de la planification des processus est d’augmenter et de moderniser les méthodes d’affaires d’une entreprise. La planification des processus est prévue pour transformer les spécifications de conception en instructions de fabrication et pour fabriquer des produits conformes aux spécifications de fonction et de qualité au moindre coût possible. Cela se traduira par des coûts réduits, en raison du moins de personnel requis pour mener à bien le même processus, d’une compétence accrue, en éliminant les étapes du processus telles que les boucles et les goulots d’étranglement, d’une plus grande précision, en incluant des points de contrôle et des mesures de réussite pour s’assurer que les étapes du processus sont terminées avec précision, une meilleure compréhension par tous les employés pour atteindre les objectifs de leur département. La planification des processus traite de la sélection des processus et de la détermination des conditions des processus. Les opérations et conditions particulières doivent être réalisées afin de transformer la matière première en une forme spécifiée. Toutes les spécifications et conditions d’exploitation sont incluses dans le plan de processus. Le plan de processus est un certificat tel que le dessin technique. Le dessin technique et le plan de processus constituent le document fondamental pour la fabrication des produits. La planification des processus influence le délai de mise sur le marché et le coût de production. Par conséquent, les activités de planification ont une importance immense pour l’avantage concurrentiel.

Effet de la planification des processus sur l’avantage concurrentiel:

Principes de planification des processus

Les principes généraux d’évaluation ou d’amélioration des processus sont les suivants:

- Définissez d’abord les sorties, puis regardez vers les entrées nécessaires pour atteindre ces sorties.

- Décrivez les objectifs du processus et évaluez-les fréquemment pour vous assurer qu’ils sont toujours appropriés. Cela comprendrait des mesures spécifiques telles que les scores de qualité et les délais d’exécution.

- Une fois mappé, le processus doit apparaître comme un flux logique, sans boucles vers des étapes ou des départements antérieurs.

- Toute étape exécutée doit être incluse dans la documentation. Sinon, il devrait être éliminé ou documenté, selon que c’est nécessaire ou non au processus.

- Les personnes impliquées dans le processus doivent être consultées, car elles disposent souvent des informations les plus récentes.

La planification du processus comprend les activités et les fonctions nécessaires à l’élaboration de plans complets et d’instructions pour produire une pièce. La planification commence par des dessins techniques, des spécifications, des listes de pièces ou de matériaux et une prévision de la demande. Les résultats de la planification sont des itinéraires qui spécifient les opérations, les séquences d’opérations, les centres de travail, les normes, l’outillage et les accessoires. Ce routage devient une entrée majeure dans le système de planification des ressources de fabrication pour définir les opérations à des fins de contrôle des activités de production et définir les ressources nécessaires à des fins de planification des besoins en capacité.

Plans de processus qui offrent de manière caractéristique des instructions de travail plus détaillées, étape par étape, y compris les dimensions liées aux opérations individuelles, les paramètres d’usinage, les instructions de configuration et les points de contrôle d’assurance qualité. Les plans de processus aboutissent à des dessins de fabrication et d’assemblage pour soutenir la fabrication et la planification annuelle des processus est basée sur l’expérience et la connaissance d’un ingénieur de fabrication des installations de production, de l’équipement, de leurs capacités, de leurs processus et de leur outillage. Mais la planification du processus est très longue et les résultats diffèrent selon la personne qui fait la planification.

Étapes majeures de la planification des processus: La planification des processus comporte de nombreuses étapes pour mener à bien le projet, notamment la définition, la documentation, l’examen et l’amélioration des étapes des processus opérationnels utilisés dans une entreprise.

Définition: La première étape consiste à décrire ce que le processus doit accomplir. Il inclut des requêtes comme, quelle est la sortie de ce processus? Qui reçoit la sortie et comment définissent-ils le succès?, Quelles sont les entrées pour le processus?, Existe-t-il des mesures de réussite définies, telles que les délais d’exécution ou les scores de qualité? Et y a-t-il des points de contrôle spécifiques dans le processus qui doivent être traités?

Documentation: Au cours de la phase de documentation, des entretiens sont menés avec le personnel de l’entreprise pour déterminer les étapes et les actions qu’ils prennent dans le cadre d’un processus métier spécifique. Les résultats de ces entretiens sont consignés, généralement sous la forme d’un organigramme, avec des copies de tous les formulaires utilisés ou joints. Ces organigrammes sont remis aux ministères concernés pour examen, afin de s’assurer que l’information a été correctement saisie dans le diagramme.

Examen: Ensuite, les organigrammes sont examinés pour les zones à problèmes potentielles.

La planification des processus de fabrication peut inclure les activités suivantes:

- Sélection des matières premières,

- Détermination des méthodes d’usinage,

- Sélection des machines-outils,

- Sélection des outils de coupe,

- Sélection ou conception des fixations et gabarits,

- Détermination de la configuration,

- Détermination des séquences d’usinage,

- Calculs ou détermination des conditions de coupe,

- Calcul et planification des trajectoires d’outils,

- Traitement du plan de processus

Planification de processus assistée par ordinateur

Les fabricants ont suivi une étape évolutive pour améliorer et informatiser la planification des processus dans les cinq étapes suivantes:

Étape I – Classification manuelle; plans de processus normalisés

Étape II – Plans de processus maintenus par ordinateur

Étape III – Variante CAPP

Étape IV – CAPP génératif

Étape V – CAPP dynamique et générative

Plus tôt que le CAPP, les producteurs ont tenté de triompher des problèmes de planification manuelle des processus en catégorisant de base les pièces en familles et en élaborant des plans de processus normalisés pour les familles de pièces, appelés Étape I

. Lorsqu’une nouvelle pièce est lancée, le plan de processus de cette famille est récupéré manuellement, marqué et retapé. Bien que cela ait amélioré les résultats, cela n’a pas amélioré la qualité de la planification des processus.

Planification de processus assistée par ordinateur développée à l’origine comme un dispositif permettant de stocker électroniquement un plan de processus une fois qu’il a été façonné, de le récupérer, de le modifier pour une nouvelle pièce et d’imprimer le plan. On l’appelle

Étape II. L’autre capacité de cette étape est les systèmes d’estimation des coûts et des normes basés sur des tables.

Stade III: L’approche assistée par ordinateur de la variante CAPP est basée sur une approche de codage et de classification de la technologie de groupe pour reconnaître un grand nombre d’attributs ou de paramètres de pièces. Ces attributs permettent au système de choisir un plan de processus de base pour la famille de pièces et d’atteindre environ quatre-vingt-dix pour cent du travail de planification. L’intrigant ajoutera les dix pour cent restants de l’effort en modifiant ou en affinant le plan de processus. Les plans de processus de base stockés dans l’ordinateur sont saisis manuellement à l’aide d’un concept de super planificateur, qui consiste à élaborer des plans standardisés basés sur l’expérience et les connaissances accumulées par plusieurs planificateurs et ingénieurs de fabrication.

Étape IV: C’est le CAPP génératif. À cette étape, des règles de décision de planification de processus sont développées dans le système. Ces règles de décision fonctionneront en fonction de la technologie de groupe d’une pièce ou du codage de la technologie des caractéristiques pour produire un plan de processus qui nécessitera une interaction et une modification manuelles minimales.

Alors que les systèmes CAPP deviennent génératifs, un système purement génératif capable de créer un plan de processus complet à partir de la classification des pièces et d’autres données de conception est un objectif de l’avenir. Ces types de systèmes génératifs utiliseront des capacités de type intelligence artificielle pour produire des plans de processus et seront entièrement intégrés dans un environnement CIM. Une étape supplémentaire à cette étape est le CAPP dynamique et génératif qui prendrait en compte les capacités de l’usine et de la machine, la disponibilité de l’outillage, les charges du centre de travail et de l’équipement et l’état de l’équipement lors de l’élaboration des plans de processus.

Le plan de processus élaboré avec un système CAPP à l’étape V varierait en temps voulu en fonction des ressources et de la charge de travail de l’usine. Le PPAC dynamique et génératif implique également la nécessité d’afficher en ligne le plan de processus sur une base axée sur les ordres de travail pour indiquer que le plan de processus approprié a été fourni à l’étage.

Ce type de planification de processus présente de nombreux avantages. Cela peut diminuer les compétences requises d’un planificateur. Cela peut réduire le temps de planification du processus. Il peut réduire à la fois la planification des processus et les coûts de fabrication. Cela peut créer des plans plus cohérents. Il peut produire des plans plus précis. Cela peut augmenter la productivité. La planification automatisée des processus est effectuée pour raccourcir le délai d’exécution, la rétroaction sur la fabricabilité, réduire les coûts de production et des plans de processus cohérents. Les avantages de la planification de processus assistée par ordinateur comprennent une demande réduite pour le planificateur qualifié, une réduction du temps de planification des processus, une réduction de la planification des processus et des coûts de fabrication, la création de plans plus cohérents, la production de plans précis, une productivité accrue, une flexibilité accrue, une efficacité élevée, une qualité de produit élevée et une possibilité d’intégration avec les autres fonctions et systèmes automatisés.

La planification des processus de fabrication offre un potentiel essentiel de planification des processus pour toutes les industries manufacturières. Grâce à la planification des processus de fabrication, les planificateurs de processus peuvent créer et authentifier le plan de processus original à l’aide de la structure du produit issue de l’ingénierie du produit, modifier le plan en fonction d’exigences spécifiques et lier les produits et les ressources aux étapes du plan.

Pour résumer, la planification des processus est une action importante dans une entreprise de production qui vérifie quels processus, matériaux et instructions seront utilisés pour produire un produit. La planification de processus décrit une installation de fabrication, des processus et des paramètres qui doivent être utilisés pour changer les matériaux d’une forme primaire à une étape finale prédéterminée.