LE BÉTON MAIGRE SEC est un béton de ciment à faible affaissement ainsi qu’à faible ciment qui est posé comme première couche pour chaussée rigide sur sous-base (GSB), roulé & compacté par des moyens mécaniques.Nous discuterons avec toutes les sections une par une selon l’ordre suivant:

- GÉNÉRALITÉS

- RÉFÉRENCE

- ÉQUIPEMENT AVEC CARACTÉRISTIQUES ESSENTIELLES

- BESOINS EN MAIN-D’ŒUVRE

- MATÉRIAUX

- TRONÇON D’ESSAI

- ESSAIS DE CONTRÔLE DE LA QUALITÉ & ACCEPTATION

- EXIGENCES DE SÉCURITÉ / MESURES

1.GÉNÉRAL

Ce travail doit être effectué conformément aux exigences du Cahier des charges et conformément aux lignes, grades, dessins ou selon les directives de l’ingénieur. Les travaux comprendront la fourniture de toutes les installations et de l’équipement, des matériaux, de la main-d’œuvre et l’exécution de toutes les opérations, en référence aux travaux approuvés par l’ingénieur.

Les paramètres de conception du béton maigre sec, le cas échéant, seront ceux stipulés dans les dessins contractuels.

2. RÉFÉRENCE

i) Clause 600 de MORT & H-5e Édition

ii) IRC: SP:49-2014

iii) EST: 16714-2018

iv) Dessins approuvés pertinents

3. ÉQUIPEMENT AVEC LES CARACTÉRISTIQUES ESSENTIELLES

i) Centrale à Dosage

ii) Finisseur avec Capteur Électronique

iii) Camions à Benne basculante

iv) Citerne à Eau

v) Rouleau de 8-10 Tonnes

vi) Outils à main: Pelles, Balai, Brosse métallique, Bord droit

vii) Équipements d’essai: Cône de densité de 20 cm de diamètre, Marteau Vibrant, Moules Cubiques, Thermomètre.

4. BESOINS EN MAIN-D’ŒUVRE

i) Ingénieur de chantier

ii) Géomètre (Avec équipe)

iii) Opérateurs, Superviseurs et Équipe de pose

5. MATÉRIAUX

5.1 Source des matériaux

Source l’approbation des matériaux doit être obtenue auprès de l’ingénieur au moins 45 jours avant le début prévu des travaux. Si plus tard il est proposé d’obtenir les matériaux d’une source différente, l’ingénieur sera informé de son approbation au moins 45 jours avant que ces matériaux ne soient utilisés.

5.2 Le ciment

Les types de ciment suivants peuvent également être utilisés avec l’approbation préalable de l’ingénieur.

Le ciment Portland ordinaire de qualité 53 EST: 8112 Le ciment à utiliser peut plutôt être obtenu sous forme de vrac. Il sera stocké conformément aux stipulations contenues dans la clause 1014.

5.3 Laitier de Haut Fourneau granulé broyé

Les GGB doivent être utilisés à partir d’une source agréée & conforme aux exigences de la norme IRC SP:49-2014

5.4 Agrégats

Les agrégats pour béton maigre seront des matériaux broyés conformes à la norme IS:383. Les agrégats ne seront pas réactifs aux alcalis. Les limites des matériaux nocifs ne dépasseront pas les exigences énoncées dans IS:383.

a) Agrégats grossiers

Les agrégats grossiers seront constitués de morceaux de pierres concassées ou de gravier concassé propres, durs, solides, denses, non poreux et durables. La taille maximale de l’agrégat grossier sera de 26,5 mm. L’absorption d’eau de l’agrégat grossier ne doit pas dépasser 3%.

b) Agrégat fin

L’agrégat fin sera constitué de sable propre et naturel ou de sable de pierre concassée ou d’une combinaison des deux et sera conforme à IS:383. Les granulats fins seront exempts de particules molles, d’argile, de schiste, de limon, de particules cimentées, de mica, de matières organiques et autres corps étrangers. L’absorption d’eau des agrégats grossiers ne doit pas dépasser 3%.

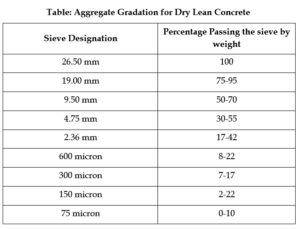

Le matériau après mélange sera conforme au classement comme indiqué dans le tableau -1 de l’IRC SP 49-2014

5.5 EAU

L’eau utilisée pour le mélange et le durcissement du béton sera propre et exempte de quantités nocives d’huile, de sel, d’acide, de substance ou d’autres substances nocives pour le béton fini. Il répondra aux exigences stipulées dans IS: 456.

5.6 Dosage des matériaux pour le mélange

Le mélange sera proportionné avec un rapport de ciment global maximal de 14:1. La teneur en eau sera ajustée à l’optimum conformément à la clause 4.2 de la norme IRC SP 49 pour faciliter le compactage par laminage. Les exigences de résistance et de densité du béton seront déterminées conformément à la clause 7.1 de la SP 49-2014 de l’IRC en faisant des mélanges d’essai.

5,7 Teneur en ciment

La teneur minimale en ciment dans le béton maigre ne sera pas inférieure à 140 kg / cum. de béton. En cas d’utilisation de GGBS, la teneur minimale en ciment ne doit pas être inférieure à 100 kg/m3.Si cette teneur minimale en ciment n’est pas suffisante pour produire du béton de la résistance spécifiée, elle sera augmentée si nécessaire pour obtenir la résistance.

5.8 Résistance du béton

La résistance à la compression moyenne de chaque groupe consécutif de 5 cubes fabriqués conformément à IR: SP: 49-2014 ne sera pas inférieure à 7 MPa à 7 jours. De plus, la résistance à la compression minimale de tout cube individuel ne sera pas inférieure à 5,5 MPa à 7 jours. Le mélange de conception conforme à ces exigences doit être élaboré avant le début des travaux.

5.9 Sous-catégorie

La sous-catégorie sera conforme aux catégories et aux sections transversales indiquées sur les dessins et sera uniformément compactée à la résistance nominale conformément à ces spécifications et spécifications stipulées dans le contrat. La sous-base en béton maigre ne doit pas être posée sur une sous-couche pauvre, le cas échéant doit être correctement remplie et compactée conformément aux spécifications. Dans la mesure du possible, le trafic de construction sera évité sur le sous-sol préparé. Un jour avant la mise en place de la sous-base, la surface de sous-catégorie recevra une légère aspersion d’eau et sera roulée avec une ou deux passes d’un rouleau à roues lisses après un laps de temps de 2-3 heures afin de stabiliser la surface meuble, puis de vérifier la conformité.

5.10 Construction

Le rythme et le programme de la construction de la sous-base en béton maigre correspondront convenablement au programme de construction de la chaussée en béton de ciment qui la surmonte. La sous-base ne sera recouverte d’une chaussée en béton de ciment qu’après 7 jours après la construction de la sous-base.

5.11 Dosage et mélange

L’installation de dosage sera capable de doser les matériaux en poids, chaque type de matériau étant pesé séparément. Le ciment du stock en vrac sera pesé séparément des agrégats. La capacité de l’installation de dosage et de malaxage devrait être supérieure d’au moins 25% à la capacité proposée pour les installations de pose & l’installation de dosage et de malaxage devrait avoir les contrôles automatiques nécessaires pour assurer un dosage et un mélange précis. D’autres types de mélangeurs seront approuvés sous réserve de la démonstration de leurs performances satisfaisantes pendant la durée de l’essai.

6.0 Tronçon d’essai

Un tronçon d’essai doit avoir la largeur requise et une longueur minimale de 60 mètres. La longueur de l’essai doit contenir la construction d’au moins un joint de construction transversal impliquant du béton durci et une sous-base à poser ultérieurement, de manière à démontrer la solidité de la procédure. En une journée, un tronçon d’essai ne doit pas dépasser 30 m. La densité in situ du béton fraîchement posé doit être déterminée par la méthode de remplacement du sable en faisant 3 trous de densité à des distances égales qui coupent en diagonale la longueur d’essai, ceux-ci ne doivent pas être réalisés dans la bande de 500 mm des bords. La moyenne de ceux-ci est considérée comme égale à 100%, avec laquelle la densité de champ du travail régulier doit être comparée. Le béton durci peut être coupé sur une largeur de 3 m dans la longueur d’essai et inversé pour vérifier la surface inférieure de toute ségrégation ou peignage au miel, si des ajustements nécessaires doivent être apportés à la conception du mélange.

6.1 Transport et mise en place

Le béton mélangé à l’usine doit être transporté par un nombre suffisant de camions pour assurer un approvisionnement continu et uniforme en béton pour alimenter l’équipement de pose. Le mélange doit être protégé des intempéries en recouvrant les bennes/bennes de bâche pendant le transport. Le béton maigre doit être posé aux largeurs, aux nuances, à la cambrure et à l’épaisseur requises avec un capteur électronique automoteur ou un finisseur mécanique.

L’équipement doit être capable de poser les matériaux de manière uniforme sans ségrégation, à l’épaisseur spécifiée après le compactage. La machine à paver doit avoir des installations pour donner un bon compactage initial.

6.2 Compactage

Le compactage doit commencer dès que le béton est posé et nivelé sur toute la largeur jusqu’à ce qu’il n’y ait plus de mouvement sous le rouleau et que la surface soit fermée. Outre le nombre de passages requis pour le compactage, il doit y avoir un passage sans vibration comme passage préliminaire et un autre à la fin comme passage final. La densité sèche minimale obtenue doit être égale à 97% de celle obtenue sur la longueur de l’essai, et à une distance de 500 mm du bord, elle doit être égale à 95% de celle obtenue sur la longueur de l’essai. La surface finie doit être inspectée immédiatement et toutes les zones lâches, séparées ou défectueuses, le cas échéant, doivent être corrigées en utilisant du béton maigre frais. Les zones alvéolées, tout défaut de niveau/ épaisseur et toute irrégularité de surface doivent être corrigés par du béton avec des agrégats de 10 mm et moins. Un soin et une attention particuliers doivent être exercés lors du compactage près des joints, des bordures, des canaux, des formes latérales, autour des ravins et des trous d’homme.

7.0 Essais et acceptation de contrôle de la qualité

- Durcissement

Dès que la surface de béton maigre est terminée, le durcissement doit commencer.

a) Le durcissement doit être effectué en recouvrant la surface de toile de jute en deux couches qui doivent être maintenues continuellement humides pendant 7 jours par aspersion d’eau.

b) Si le durcissement à l’eau n’est pas possible, le durcissement doit être effectué par pulvérisation d’un composé de durcissement liquide. Le composé de durcissement doit être de type pigmenté blanc avec un indice de rétention d’eau d’au moins 90%, lorsqu’il est testé conformément à la méthode d’essai indiquée à l’annexe A de la norme IRC SP 49 -2014 Pour vérifier l’efficacité du composé de durcissement, le fournisseur doit fournir le certificat d’essai d’un laboratoire reconnu. Le composé de durcissement doit être pulvérisé immédiatement après la fin du laminage & la surface doit également être recouverte de toile de jute humide pendant trois jours.

2) Tolérance

Les tolérances d’épaisseur doivent être de ± 10 mm.

3) Densité

La densité sèche du matériau posé doit être déterminée à partir de trous de densité situés à des endroits également espacés le long d’une diagonale qui coupe en deux chaque 2000 mètres carrés.m ou une partie de ceux-ci, de matériel posé chaque jour. Elle ne doit pas être inférieure à 97 % de la densité nominale.Le contrôle de la résistance doit être exercé en prélevant des échantillons de béton maigre sec pour la fabrication de cubes à raison de 3 échantillons pour chaque 1000 pieds carrés.m ou une partie de ceux-ci posés chaque jour. Les échantillons cubiques doivent être compactés, durcis et testés conformément à IS:51 6.

8.Exigences / mesures de sécurité

L’équipe de pose du DLC portera un équipement de protection individuelle lors de la production, du transport et de la pose du mélange. Toutes les mesures de sécurité seront prises conformément au plan approuvé.