Publié le : 9 mars 2006 / Mike Gray, Conseiller en soutien à la fabrication, Centre technologique des produits Nestlé |

Le conchage du chocolat n’est pas un processus défini avec précision et il existe encore des éléments d’habileté pour produire un bon chocolat savoureux avec la viscosité appropriée pour la fabrication de bonbons.

Cet article est une introduction à ce qui se passe dans la conche et démontre à quel point un processus de conchage est complexe. Une conche, ainsi nommée parce que les premières versions étaient de forme similaire au coquillage, est un mélangeur spécialement conçu pour la fabrication du chocolat.

Le conchage du chocolat n’est pas un processus défini avec précision et il existe encore des éléments d’habileté pour produire un bon chocolat savoureux avec la viscosité appropriée pour la fabrication de bonbons.Cet article est une introduction à ce qui se passe dans la conche et montre à quel point un processus de conchage est complexe. Une conche, ainsi nommée parce que les premières versions étaient de forme similaire au coquillage, est un mélangeur spécialement conçu pour la fabrication du chocolat.

Le conchage du chocolat n’est pas un processus défini avec précision et il existe encore des éléments d’habileté pour produire un bon chocolat savoureux avec la viscosité appropriée pour la fabrication de bonbons.

Cet article est une introduction à ce qui se passe dans la conche et démontre à quel point un processus de conchage est complexe. Une conche, ainsi nommée parce que les premières versions étaient de forme similaire au coquillage, est un mélangeur spécialement conçu pour la fabrication du chocolat.

Qu’est-ce que le conchage?

La fabrication du chocolat commence classiquement par le mélange et la réduction de la taille des ingrédients: sucre, solides de cacao et, pour les chocolats au lait ou blancs, lait en poudre. Le produit de cette réduction de taille, souvent appelé flocon, est ensuite conché afin d’obtenir ce qui suit:

- Créer la saveur finale désirée dans le chocolat

- Passer d’un état pulvérulent à un fluide qui peut être versé ou pompé

Pendant le processus de conchage, les arômes sont créés, éliminés et modifiés, et toutes les particules solides sont enrobées de graisse. Cette graisse forme une phase continue et c’est l’exhaustivité de cette couche qui détermine les propriétés de manipulation ou la viscosité du chocolat fini. (Aguilar, Ziegler 1994)

Phases de conchage

Il y a trois phases de conchage au chocolat:

- Conchage sec: La masse est encore friable et ressemble plus à une poudre

- Phase pâteuse / plastique: Une grande partie de la graisse a été libérée et la masse se transforme progressivement en une pâte

- Liquéfaction: Les derniers ajouts de matières grasses plus des ajouts mineurs, tels que des émulsifiants et des arômes, sont ajoutés et le chocolat devient liquide

Les plus importants sont les phases sèches et pâteuses, au cours desquelles la majorité des changements se produisent. L’accent a été mis beaucoup sur cette étape du processus et cela a créé le changement le plus important dans le conchage au cours des deux dernières décennies.

Les limites entre les phases ne sont pas évidentes et une certaine expérience est nécessaire pour les définir.

Changements de viscosité lors du conchage

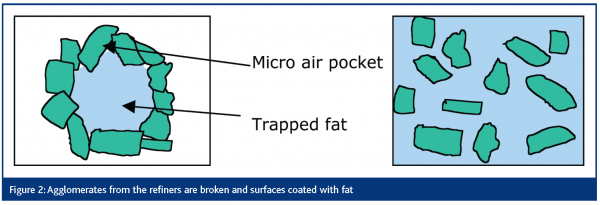

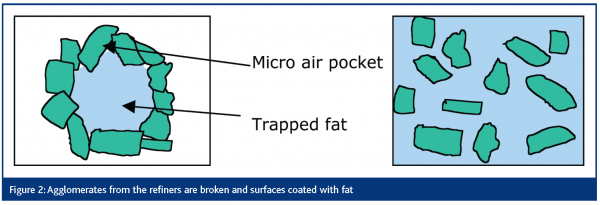

La réduction de la taille est généralement obtenue avec un affineur de rouleaux, dont chaque rouleau tourne légèrement plus vite que le précédent, créant une action de cisaillement. Ce processus se traduit par de nouvelles surfaces qui s’attirent et forment des agglomérats, qui renferment la majeure partie de la graisse. Pour cette raison, la sortie des raffineurs est une poudre cohésive qui peut être ramassée presque sans se salir les mains. (Pour plus d’informations sur le raffinage, voir la note ci-dessous).

Peu ou pas de matière grasse est ajoutée à cette poudre au début du conchage, mais au bout de quelques heures, la masse devient plus fluide en raison de l’application d’un degré élevé de cisaillement qui brise les agglomérats et répartit la graisse sur chaque particule.

Aucune réduction de taille des particules primaires n’a lieu lors du conchage. Il s’ensuit donc que la granulométrie finale du chocolat doit être créée lors de l’étape d’affinage, ce qui signifie à son tour utiliser la bonne teneur en matière grasse aux étapes de mélange et d’affinage initial.

S’il y a trop de matière grasse ou d’émulsifiant (normalement de la lécithine), la masse sera trop liquide et les bras du mélangeur ne pourront pas saisir et travailler le produit. Les agglomérats glisseront les uns sur les autres et ne seront pas brisés.

S’il y a trop peu de graisse et que la masse est trop sèche, elle agira comme une poudre et s’éloignera simplement des bras du mélangeur.

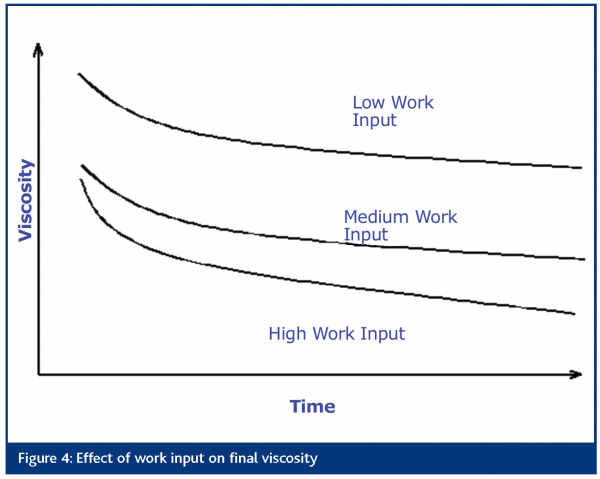

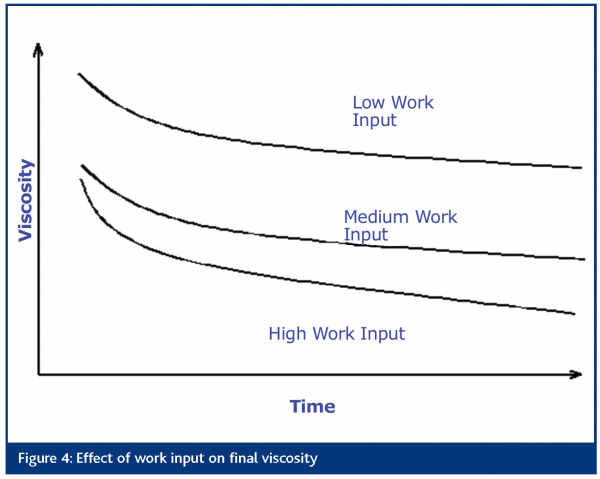

Entrée de travail et viscosité

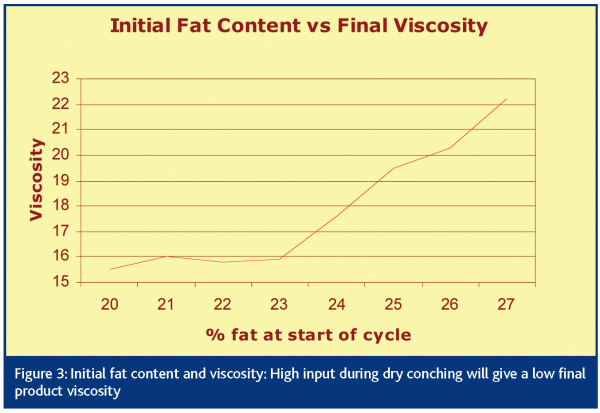

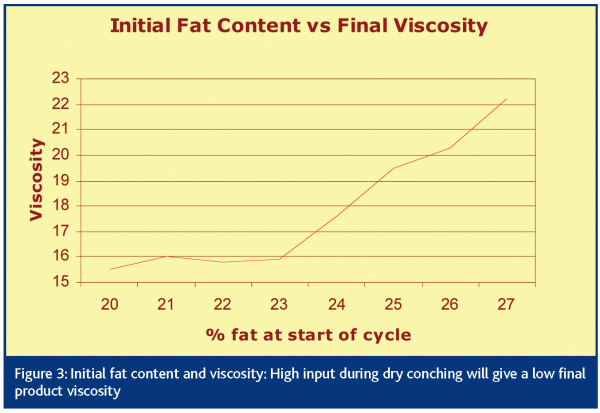

La capacité d’entrée de travail ou de puissance de la conche a un impact direct sur la viscosité finale.

Des temps de conchage plus longs ou un mélange intensif post-conche ne peuvent pas compenser un faible apport initial de travail. Cela est particulièrement vrai lorsque l’on compare les conches anciennes et nouvelles. La seule solution est la coûteuse d’ajouter du beurre de cacao supplémentaire.

Entrée de travail et température

La majorité de la chaleur transmise à la masse est mécanique et provient des éléments de mélange, le reste provenant de la chemise de conche. La plupart des changements de saveur pendant le conchage sont dus à des microenvironnements dans la conche. Ceux–ci existent très localement, comme son nom l’indique – souvent seulement pour une courte période – et sont dus à l’humidité qui est libérée lors du conchage sec se frayant un chemin à la surface de la masse pour s’échapper. Ce faisant, il forme des régions localisées de teneur en humidité plus élevée, permettant la mise en place de divers processus tels que la cristallisation de sucres amorphes, l’agglomération de particules ou des réactions chimiques changeantes de saveur qui ne peuvent pas avoir lieu dans la masse dans son ensemble, en raison d’une humidité insuffisante.

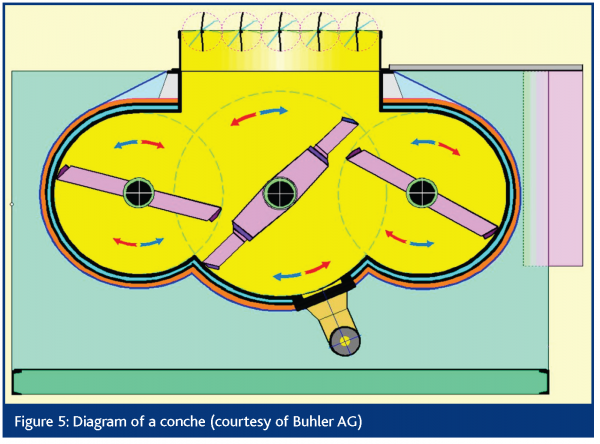

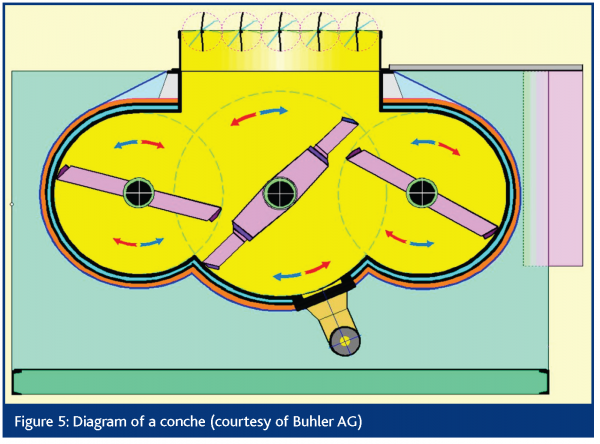

La conche

Il existe une telle variété de types de conches – et encore plus qui sont utilisés depuis de nombreuses années et qui ont maintenant été remplacés – qu’il n’est pas possible de présenter même un échantillon représentatif (Taylor 2005). À titre d’illustration, un exemple est illustré à la figure 5.

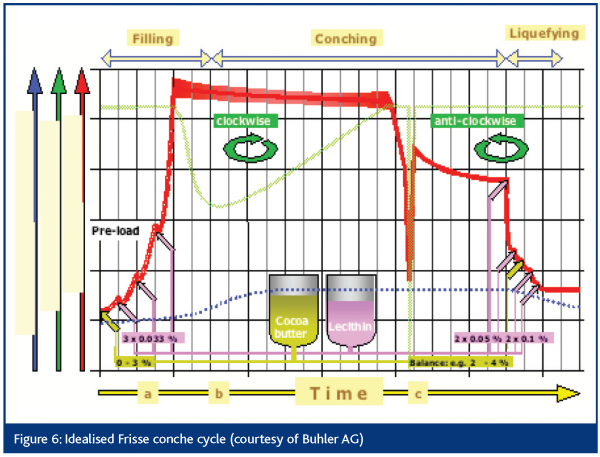

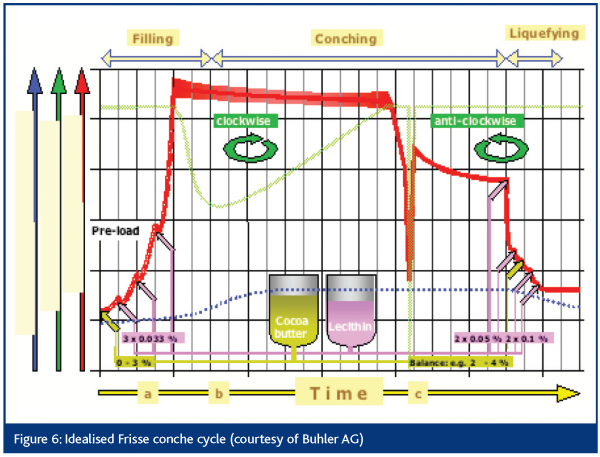

Le cycle de fonctionnement de la conche

Cette diapositive représente l’ajout progressif de très petites quantités de graisse suivi de lécithine – bien que la graisse puisse être utilisée seule. Ce procédé vise à « mouiller » la masse et ainsi à s’assurer que la conche ne demande pas plus de puissance que ce qui est disponible pendant la phase de conchage à sec, ce qui peut la faire caler.

La vitesse du moteur varie (comme illustré par la ligne verte) pour maintenir la puissance absorbée stable à son régime continu maximal. Il y a un plongeon juste après le remplissage en raison de la masse qui devient plus cohésive à mesure que la graisse est libérée et se propage. À ce stade, les éléments de mélange « saisissent » la masse et commencent à la travailler.

Un cycle similaire est utilisé pour la plupart des conches afin de s’assurer qu’elles utilisent le beurre de cacao le plus efficacement possible. Le plus souvent, le moteur a deux vitesses fixes et la tâche du spécialiste est de maximiser la surface sous la courbe de puissance en optimisant la taille des particules, la teneur en matière grasse et la recette.

Changements de saveur

Trois mécanismes principaux affectent la saveur, les deux premiers n’ayant lieu que pendant le conchage à sec, tandis que le troisième commence sur les rouleaux de raffinage et se poursuit même lorsque de nombreuses particules sont enrobées de graisse.

Élimination des substances volatiles indésirables

La combinaison de l’énergie mécanique des éléments de mélange et du chauffage externe conduit à l’évaporation de l’humidité. De plus, certains acides – en particulier l’acide acétique – et de petites quantités d’aldéhydes sont également distillés avec l’eau.

Les changements les plus significatifs se produisent au cours des deux premières heures du processus de conchage. Les facteurs importants sont la ventilation et l’action et la géométrie de la conche. L’exposition fréquente de nouvelles surfaces à l’atmosphère est nécessaire pour que l’humidité et les substances volatiles associées s’échappent.

Création de nouveaux arômes

Les réactions de Maillard créeront de nouveaux arômes, surtout si la température est supérieure à 75 ° C.

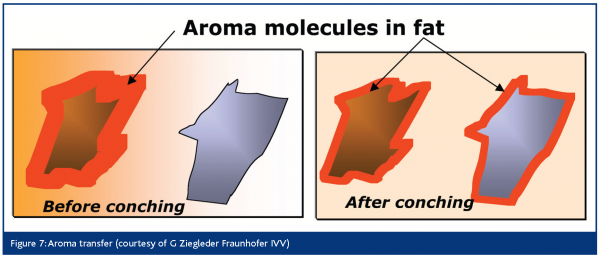

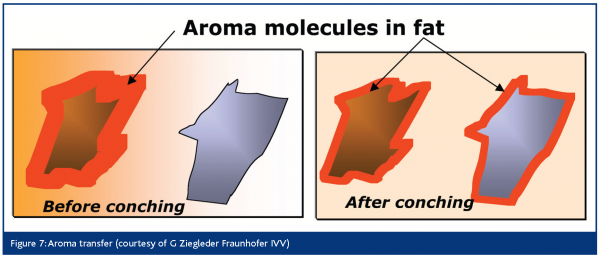

Transfert de molécules aromatiques du cacao au sucre

Des preuves récentes (Zeigleder et al 2000-2004) suggèrent qu’il y a peu de développement de saveurs pendant le conchage, à moins d’utiliser des températures élevées (> 75 ° C).

Au lieu de cela, les molécules aromatiques associées au cacao sont transférées dans des particules de sucre, où elles ont une saveur perçue différente dans la bouche. Ce transfert est un processus de diffusion et nécessite un certain temps, ce qui est l’une des différences significatives entre le conchage et le simple mélange.

Le cycle de conche

Quels sont les paramètres les plus importants ?

Une évaluation approfondie de la géométrie de conche et des conditions de traitement a conduit le groupe de Ziegleder (réf 3-6) à proposer la liste suivante de paramètres par ordre d’effet:

- Temps de conchage à sec

- La partie la plus importante du conchage pour le développement / transfert de saveur

- La puissance absorbée affecte la saveur finale

- La géométrie du mélangeur affecte le temps de conchage

- Teneur initiale en matières grasses

- Humidité

- Ventilation de la conche

- Température

Il existe des interactions entre trois des quatre premiers paramètres. Par exemple, la teneur initiale en matières grasses affecte le temps de conchage à sec et la puissance absorbée: si la teneur en matières grasses n’est pas correcte au stade de conchage à sec, le conchage ne se produira pas. Il y a cependant une requête possible, la température excessive étant si basse dans la liste.

Quantification du conchage

Comment améliorer le conchage s’il ne peut pas être mesuré ?

Les panneaux sensoriels peuvent prendre du temps et ne sont pas toujours aussi fiables que vous le souhaitez. Cependant, lorsqu’ils sont bien formés, ils sont probablement le seul moyen pratique.

Zeigleder et son groupe ont proposé une méthode objective pour mesurer le degré de conchage qui peut valoir la peine d’être considérée si des ressources sont disponibles: (Zeigleder et al 2005)

- Extraction de la graisse par centrifugation

- Mesure de la tétraméthylpyrazine et du benzaldéhyde

- Dérivation de l’équation en utilisant le principe d’extraction à plusieurs espaces de tête

- Conchage – combien de temps? Les temps de Conche ont été réduits au cours des deux dernières décennies de 72 heures et plus à probablement pas plus de 24 heures pour les meilleures masses industrielles. La moyenne est plus proche de huit heures pour les masses de lait, et un peu plus longue pour les masses sombres

Les masses blanches nécessitent généralement des cycles plus courts, mais le conchage est toujours nécessaire pour obtenir à la fois la saveur et la viscosité, en particulier lors de l’utilisation de poudres de lait séchées au rouleau ou caramélisées.

- Conchage – à quelle température?

En dessous de 40 ° C, la viscosité sera élevée, bien que pour les masses utilisant des alcools de sucre monohydratés, de telles températures soient essentielles. Au-dessus de 60°C, le chocolat blanc noircira et sa saveur en sera affectée. Au–dessus de 75°C, le chocolat au lait peut caraméliser en fonction de sa recette, ce qui est souvent souhaitable. Au-dessus de 85 ° C, les chocolats au lait peuvent commencer à brûler et introduire des notes amères. Encore une fois, cela peut être souhaitable. 50°C à 100 °C convient aux chocolats noirs. Le choix de la température sera, encore une fois, dépendant de la recette et de la conche. Les conches plus anciennes ont généralement à la fois des zones de gaine plus petites et produisent moins de chauffage mécanique, de sorte que les températures ont tendance à augmenter plus lentement et que le refroidissement final prend plus de temps.

À la fin du cycle, la masse doit être refroidie à 40 °C – 45 °C pour un stockage ou une utilisation immédiate. Le chocolat blanc doit être conservé à l’extrémité inférieure de cette gamme.

- Mise à l’échelle

La mise à l’échelle peut être difficile, car les conches à l’échelle pilote nécessitent des trappes proportionnellement plus grandes à remplir, à vider et à nettoyer que les trappes industrielles. Les rapports surface/ volume et la puissance absorbée par kilo de contenu changent également considérablement avec la taille. En conséquence, une conche pilote de 60 kg ne donnera pas le même profil aromatique qu’un équivalent de six tonnes, bien que les caractéristiques de viscosité devraient être similaires.

Qu’est-ce qui peut mal tourner ?

Comme pour tout processus, des problèmes peuvent survenir et se produisent.

Défauts physiques après conchage

Le grain est généralement causé par une libération locale trop rapide d’humidité qui ne peut pas s’échapper dans l’atmosphère. Il peut être minimisé en chauffant plus lentement, en ventilant la conche plus efficacement ou en ajoutant une petite quantité (< 0,1%) de lécithine au début du cycle. La surcharge de la conche peut également être un facteur, car elle peut réduire la zone de ventilation efficace.

Le ballonnement peut se produire en raison de la teneur initiale en matières grasses trop faible. Typiquement, il se compose de sphères dures, de 1 à 2 mm de diamètre, formées de flocons comprimés enrobés de graisse qui persistent même après l’ajout d’émulsifiants. Un excès de graisse ou de lécithine au début du cycle résout généralement le problème.

Un épaississement du mélange peut également se produire pendant le stockage. Les causes suivantes peuvent être attribuées:

- Les surfaces instables telles que les sucres amorphes, qui interagissent en particulier dans les chocolats blancs: cette interaction augmente avec le temps en raison de l’absorption d’eau et de la cristallisation, et dépend de la température (Niediek 1991: Ziegleder, Amantis & Hornik 2004)

- Surfaces non enduites dues à un mauvais étalement de graisse ou d’émulsifiant: celles-ci peuvent également interagir, bien que l’effet soit moins fort que celui des sucres amorphes. Cela permet de s’assurer que la teneur en humidité résiduelle est aussi basse que possible, que les températures de stockage sont correctes et que les réservoirs sont recouverts pour minimiser l’absorption d’humidité

Les défauts sensoriels

Les arômes proviennent généralement de la liqueur. D’autres sources sont le beurre de cacao non désodorisé (ou mal désodorisé), le lait en poudre ou le lactosérum. Chacun doit être goûté à tour de rôle pour en déterminer la cause. Si la salle de conchage n’est pas bien ventilée, un transfert de substances volatiles d’une conche à l’autre peut se produire. Les défauts de fumée ou similaires des haricots ou de la liqueur ne peuvent pas être éliminés par conchage.

Manque de saveur

Encore une fois, la liqueur est la cause la plus fréquente. D’autres sont à basse température de conchage; un cycle trop court qui ne permet pas à la saveur d’émerger; ou un cycle trop long qui dépouille la saveur. Le lait en poudre fade peut également entraîner un manque de notes de lait cuit dans les masses blanches.

- Fabrication du Chocolat, Maîtrise du Processus, Aguilar, Ziegler Proceedings of 48th PMCA Production Conference 1994, 144-150.

- Les mystères de conching, Taylor, Candy Business (2005 Mars/Avril) 18-22

- Conching – New findings, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (Février), 48 (3), 14-16

- Conching – nouvelles découvertes. Partie II – recherche des saveurs. Ziegleder, , Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (Avril), 48 (4), 16-18

- Conching – nouveaux résultats – Partie III – propriétés sensorielles et conclusions finales, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) Mai, 48 (5), 14-16

- Nouvelles connaissances sur le conchage. Partie 4. Degré de conchage et consommation d’énergie. Zeigeleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2005) (Février), 50 (1-2), 10-12

- Problèmes de Réactions d’Échange lors du Conchage, Examen du Chocolat, de la Confiserie et de la Boulangerie Niediek, Barbernics, (1981) 6 (1), 25-6

- Le sucre amorphe, sa formation et son effet sur la qualité du chocolat, Niediek, Le confiseur de fabrication (juin 1991) 91-95.

- Épaississement des chocolats blancs fondus pendant le stockage, Ziegleder, Amantis, Hornik Lebensm.- Wiss u-technol.37 (2004) 649-656.

Numéro

Numéro 1 2006

Organisations liées

Centre technologique des produits Nestlé