amikor meglátja a szót; IC csomagolás, mi az első dolog, ami eszébe jut?

természetesen védelem. Vagy talán a biztonság. Bármelyik szót választja, elfogadható. Ez azért van, mert az IC csomagolás lehetővé teszi a félvezetők hosszabb élettartamát.

ha mérnök vagy, tudnod kell róluk. És segítene, ha használná őket, hogy a félvezető sok éven át működjön hibák nélkül.

rendben van, ha nem ismeri az IC csomagolást. Mi lenne beszélünk részletesen róla később ebben a bejegyzésben.

de hogyan működik?

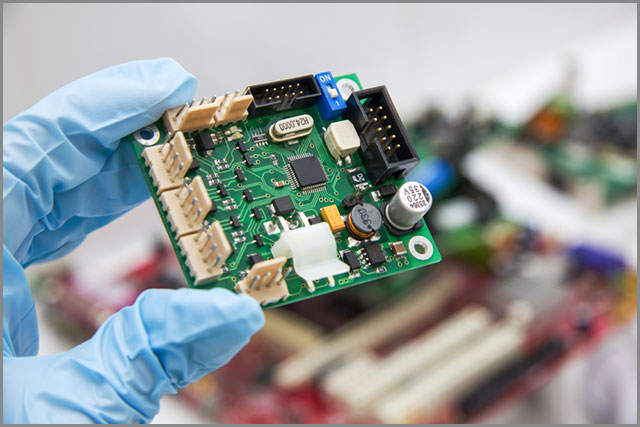

IC csomagolás teszi minden chip egy PCB fórumon, hogy védve maradjon a lehetséges stressz és az elemek.

tehát készen áll az IC csomagolással kapcsolatos alapos ismeretekre? Akkor ugorjunk be a cikkbe.

mi az IC csomagolás?

egyszerűen definiáljuk az IC csomagolást, más néven integrált áramköri csomagolást.

tehát minden olyan komponensre vonatkozik, amely félvezető eszközzel rendelkezik. A csomag egy olyan burkolat, amely körülveszi az áramköri eszközt. Ráadásul elsődleges célja, hogy megakadályozza a készüléket:

- fizikai károsodás

- korrózió

de ez még nem minden.

platformként is szolgál, amely lehetővé teszi a rá szerelt elektromos érintkezők csatlakozását a NYÁK-hoz.

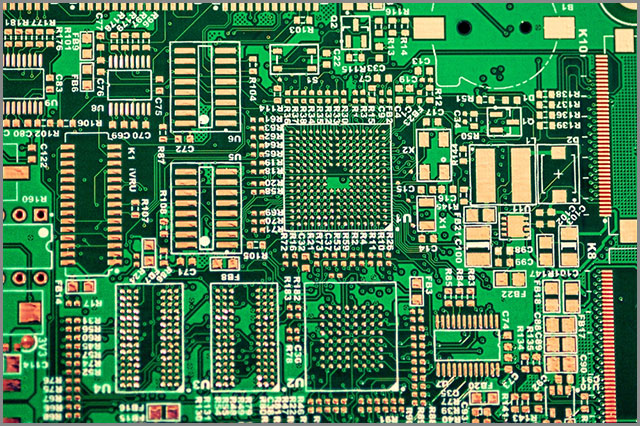

amikor az IC csomagolásról van szó, különböző lehetőségeket kell figyelembe venni. És ez azért van, mert a különböző áramkörök rendelkezésre állnak. Ezeknek az áramköröknek a külső héja miatt más követelményei is vannak.

milyen szakaszban elengedhetetlen az IC csomagolás?

jellemzően az IC csomagolás a félvezető eszközök utolsó gyártási szakasza. Ezért ebben a szakaszban a félvezető komponens védett lesz egy házban. És ez a zárt csomag egy dolgot tesz. Megvédi az IC-t a külső elemek esetleges károsodásától. Ráadásul megvédi a korróziótól is.

tehát, itt van az üzlet.

a burkolat csomag egy burkolat. Ez felelős az eszközblokk védelméért. Ezenkívül elősegíti a létfontosságú összetevők előmozdítását. Az egyik ilyen az elektromos érintkezők. Ezek az alkatrészek elősegítik a jelek továbbítását az elektronikus készülék NYÁK-jára.

az IC csomagolás története

az 1970-es évek óta az IC csomagolási technológia folyamatos növekedést tapasztalt. Kezdetben ball grid array (BGA) csomagként indultak. A legtöbb elektronikai gyártó is használta.

de később, a 21.század elején az újabb fajták megelőzték a pin-grid tömb csomagokat.

az új fajtákat hívták:

- műanyag quad flat pack

- a vékony kis vázlat csomag

ahogy telt az idő, néhány gyárt, mint az Intel hozott föld rács tömb csomagok létezését.

időközben a flip-chip ball grid arrays (FCBGAs) meghaladta a BGA-kat. És ez azért van, mert a FCBGAs ház több csapok, mint a többi csomag tervez.

ezenkívül az FCBGA bemeneti és kimeneti jelekkel rendelkezik a teljes szerszám felett, ellentétben az élekkel.

az IC csomagolás különböző típusai

körülbelül tíz különböző ic csomagolási típus létezik. De ebben a cikkben négyet fogunk felsorolni.

2.1 átmenő lyukú szerelési csomagok

ez az IC csomagolás elektronikus alkatrészekhez használt rögzítőszerkezet. Ezek közé tartozik az ólom (Pb) használata azokon a részeken, amelyek a NYÁK fúrt lyukaiba kerülnek.

a hátoldalon lévő párnákhoz is kötődnek. Ez pedig gépesített beillesztési rögzítő gépek használatával történik. Vagy kézi összeszereléssel, amely kézi elhelyezés.

az átmenő furatra szerelhető csomagolás Ideális olyan alkatrészekhez, amelyek nem alkalmasak felületre szerelésre. Ilyen például a hőkezelt félvezetők és a nagy transzformátorok.

2.2 felületre szerelhető csomagolás

a felületre szerelhető IC csomagolás olyan módszerre utal, amelyben az elektromos alkatrészeket közvetlenül a NYÁK külsejére szerelik fel.

bármely elektromos eszköz, amely ezt az IC-csomagolási módszert használja, felületre szerelhető eszköz (SMD).

a felületre szerelhető csomagolási technológia megjelenése elnyelte az átmenő lyukú csomagolást is.

miért volt ez így?

ez azért volt, mert az SMT támogatta a megnövekedett automatizált gyártást. Ez lehetővé teszi a minőség javítását és a költségek csökkentését.

de ez még nem minden.

a felületre szerelhető csomagolás olyan platformmal rendelkezik, amely lehetővé teszi több alkatrész felszerelését egy adott területre.

ezenkívül az átmenő lyukakkal összehasonlítva az SMT kisebb. És ez azért van, mert kisebb vagy nincs nyom. Ráadásul a következő:

- lapos érintkezők

- a vezető különböző stílusok vagy rövid csapok

- végződések az alkatrész külső

- a mátrix forrasztógolyók

2.3 Chip méretű csomagok

A Chip méretű csomagok másik neve chip méretű csomagolás. Azért kapta ezt a nevet, mert ez egyike azon kevés csomagoknak, amelyek chipméretben érkeznek.

de ez még nem minden.

ahhoz, hogy egy IC-csomag chip-skálának minősüljön, meg kell felelnie ezeknek a kritériumoknak:

- be a single-die

- van egy közvetlen felületre szerelhető csomag

- van egy terület, amely kisebb, mint 1,2-szerese a szerszám

1993-ban Murakami tábornok a Hitachi Cable-től és Junichi Kasai a Fujitsu-tól javasolta a fenti koncepciót. A Mitsubishi Electric azonban elkészítette az első koncepcióbemutatót.

de van még.

a chip-skála technológia megköveteli a következő:

először is, az interposer, ahol golyó vagy párna kap kialakítva kell tartani a szerszámot. Ez a csomagolás hasonló a flip-chip ball grid array csomagolás technológiájához.

másodszor, a párna lehet nyomtatni vagy maratott közvetlenül a szilícium ostya. Ez pedig olyan csomagolást eredményez, amely majdnem akkora, mint a szilícium szerszám. Az ilyen csomagolás tökéletes példája a vízszint chip-skála csomag (WL-CSP) vagy a vízszint csomag (WLP).

az 1990-es években megkezdődött a WL-CSP gyártása. De sok vállalat a 2000-es évek elején kezdte meg tömeggyártását. az Advanced Semiconductor Engineering kiváló példa egy olyan cégre, amely tömeggyártásban gyártotta a WL-CSP-t.

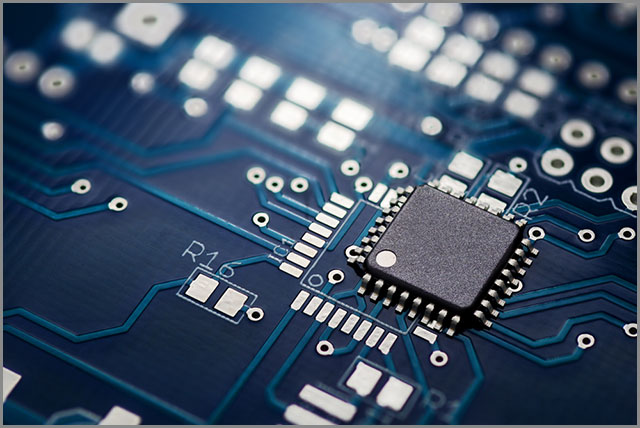

2.4 Ball Grid Array

Ball grid array egy olyan típusú csomagolás, amelyet a mikroprocesszorok tartós felszerelésére használnak.

de ez még nem minden.

a csomag több összekötő csapot is tartalmaz, mint egy lapos vagy kettős soros csomag.

ezért a csomag legjobb része:

a teljes alsó felületet használhatja, nem csak a kerületet. A csomaghoz csatlakozó nyomok pedig golyókhoz vagy vezetékekhez vezetnek.

van még.

ezek a golyók vagy vezetékek a szerszámot átlagosan rövidebb csomagokhoz kötik, amelyek csak kerületesek. Végül a csomag nagyobb sebességet és jobb teljesítményt eredményez.

mérnökként pontos vezérlésre van szükség a BGA eszközök forrasztásához. És ez a nagyon kényes rendszere miatt van. Így a legtöbb vállalat ragaszkodik az automatizált folyamatokhoz a hibák elkerülése érdekében.

mik a szükséges anyagok az IC-csomagokhoz és az összeszerelés módja

a különböző IC-csomagok elkészítéséhez szükséges anyagok elengedhetetlenek.

miért?

ez azért van, mert három tényező határozza meg a csomag alapját. És ők:

- kémiai tulajdonságok

- fizikai tulajdonságok

- elektromos tulajdonságok

de ez még nem minden.

a csomag teljesítménye szintén korlátozó tényező.

tehát merüljünk bele a három elsődleges csomag anyagába.

3.1 Ólomkeret-anyagoknál

az ólomkeret-anyagok a domináns IC-csomaganyagok. Ezért a mérnökök leginkább huzalkötéses felületekhez és huzalkötéses összekapcsolt szerszámokhoz használják őket. Tökéletes példa erre az arany vagy az ezüst.

ezeket a felületeket a belső kötés-földterületen pontozással bevonják. Ezzel rengeteg költséget takaríthat meg. És ez azért van, mert a nemesfémek nem kapcsolódnak könnyedén a kapszulázókhoz.

3.2 kerámia csomagokhoz

az Inconel vagy a 42 Ötvözet A kerámia csomagok általános választása. Miért? Azért, mert kapcsolat van az ötvözetek és a CTE között. A szoros mérkőzés döntő fontosságú a kerámia törékenysége miatt.

de az alacsony CTE káros hatással lehet. Sőt, még rosszabb, ha telepíti a felületre szerelt eszközök végső összeszerelését. A CTE mérete azonban jelentős szerepet játszik. És mindent összekapcsolhatunk a leggyakoribb PCB szubsztrátok eltérésével.

azt is meg kell jegyeznünk, hogy az alacsonyabb CTE Fémek kiváló hírnévnek örvendenek, hogy jól működjenek, mint az ólomkeretek. És tökéletesen működnek műanyag DIP-típusú és kerámia csomagok.

a réz ólomkeret-anyagok azonban általában ideális választás a felületre szerelhető műanyag csomagolásokhoz. És ez azért van, mert rendelkeznek a kapacitással és a megfelelőséggel a forrasztási kötések biztosításához.

de ez még nem minden.

a réznek nagyobb a vezetőképessége is, ami nagy plusz.

3,3 laminált anyagok

IC csomagolás esetén a laminált anyagok ólomkereteit helyettesítheti. És jól jönnek, ha magas az I / O száma. Vagy talán nagy teljesítményű szinteket keres.

de itt van, amit tudnod kell.

az 1970-es évek vége óta léteznek laminátumok. Aztán chip-on-board rendszerekhez használták őket. Ezért, ha jól megnézed a chip-on-board – ot, észreveszel valamit. A csomagban minden szükséges elemet tartalmaz.

Plusz, van egy csomag található az eredeti helyen.

ettől eltekintve a laminált csomagok költséghatékony lehetőségként szolgálnak. Ez még olcsóbb, mint a vékony és vastag kerámia hordozók. Így a legtöbb mérnök gazdasági értéke miatt széles körben használja.

emellett a mérnökök az újabb, magasabb hőmérsékletű szerves laminátumokat részesítik előnyben. És nem csak azért, mert költséghatékony. De előnyben részesítik az elektromos tulajdonságokat. Nagyszerű példa az alsó dielektromos állandó.

Die-csatolja anyagok

Die-csatolja anyagok kiválóan ragasztására meghalni, hogy a hordozó. A folyamat eleinte könnyűnek tűnhet, de különféle követelményekkel rendelkezik. Ez az alkalmazástól függ.

azonban a legtöbb alkalommal, a die csatolja ideális arc-up-huzal-kötés összeszerelés. Tehát hővezető. De bizonyos esetekben elektromosan vezetőképes.

továbbá, a die-attach folyamat nem lehet porszívók a csatolt anyag. Így elkerülheti a szerszám forró pontjait. És ahogy a szerszám-rögzítő anyag chip-ereje növekszik, nagyobb értéket kap.

Kapszulázók

a kapszulázóanyag inkább az IC csomag utolsó darabja. Ezért elsődleges funkciója a védelem. És a kapszulázók védik a finom kötésvezetékeket és a forgácsot a környezettől és a fizikai károsodástól.

tehát pontosan és óvatosan kell alkalmazni. Úgy, megakadályozza a huzal söpörését, ami rövidre zárhatja a vezetékeket egymáshoz.

de ez még nem minden.

amikor az IC csomagolásról van szó, a kapszulázó anyagok három alapvető típusa hasznos:

5.1 epoxi és epoxi keverékek

epoxi és epoxi keverék nagyon népszerű a gyártók körében. Végül is a szerves gyanták a leggyakoribbak a szerkezeti-mérnöki alkalmazásokban. Ráadásul a hőteljesítmény és a tulajdonságok kedvező keveréke alacsony áron.

5,2 szilikon anyagok

A szilikon anyagok a második legnépszerűbb kapszulázók. És jól jönnek az IC chipek számára. Kétségtelen, hogy a szilícium anyagok feldolgozása és kikeményedése hasonló a szerves gyantákhoz.

de ez az anyag nem szerves gyanta.

a szilikongyanták két alapvető típusa létezik:

- szobahőmérséklet-vulkanizálható (RTV)

- oldószer alapú

különböző mechanizmusokkal is elérheti a kikeményedést (a szilikon szilárdvá alakítását). Ez pedig a választott szilikon anyag típusától függ.

ami a szobahőmérséklet-vulkanizálható, akkor gyógyítani akár:

- katalizátor hozzáadása

- nedvességnek való kitettség (szoba páratartalma)

másrészt az oldószer alapú gyanták gyógyításának leggyakoribb módja termikus eszközökkel. Az oldószer alapú gyantákat azonban csak az oldószer elpárologtatása után rögzítheti.

A Szilikongyanták népszerű választás a megfelelőséget kereső CSP-k számára. Ez azért van, mert ezek a gyanták rugalmasak a hőmérséklet-tartományban (-650-1500C).

5,3 Poliimid

ez a kapszulázóanyag nem olyan népszerű, mint a listán szereplő előzőek. Szintén ritka, hogy megtalálja a die-attach ragasztó készítményekben. De ez elég gyakori, amikor a rugalmas PCB-kről van szó. És ez teszi egy csodálatos választás köszönhetően előnyös tulajdonságait, mint:

- figyelemre méltó ellenállás A vegyi anyagokkal szemben

- lenyűgöző elektromos tulajdonságok

- extrém tartósság

- kiváló szakítószilárdság

- stabilitás széles hőmérsékleti tartományban

- Nagy hőállóság

- hatalmas üzemi hőmérséklet-tartomány -2000-ig 3000c

huzalkötés

a huzalkötés a félvezető eszközök gyártásához hasznos eljárás. Ez magában foglalja az IC vagy más félvezető eszköz és annak csomagolása közötti összekapcsolást is.

A Huzalkötés akkor is hasznos, ha egy IC-t más elektronikához kíván csatlakoztatni. Vagy ha kapcsolatot szeretne létrehozni két PCB között. A módszer a leginkább költséghatékony. 100 Hz feletti frekvencián is használható.

a következő anyagok alkotják a kötéshuzalokat:

- ezüst

- alumínium

- arany

- réz

az Aranyhuzalok meglehetősen gyakoriak a huzalkötésben. De ha nitrogénben gazdag összeszerelési környezete van, a rézhuzal jó lehetőség.

ha gazdaságos alternatívát szeretne, a kötést alumínium huzallal ékelheti.

A huzalkötésű szerelvények három formátumban kaphatók:

- szobahőmérsékleten ultrahangos wedge kötés

- Thermo-kompressziós kötés

- Thermosonic ball kötés

ultrahangos kötés tartalmaz egy szerszám és szubsztrát kötés. Plusz, azzal kezdődik, hogy egy alkatrész-szerelvény felületén lyukat használ a huzal betáplálásához.

ha Szilícium IC-ket szeretne számítógépekbe csatlakoztatni, ideális a termoszonikus kötés használata. Az eljárás segít a CPU-k összetevőinek összeállításában. Következésképpen integrálja a laptopok és PC-k áramkörét.

A Termokompressziós kötés két fém összekapcsolását jelenti hő és erő keverékével. A folyamat segít megvédeni az eszközcsomagokat és az elektromos szerkezeteket a felületre szerelés ellen.

ostya kötés

ostya kötés működik az ostya-szinten. Hasznos a gyártáshoz:

- Optoelektronika

- Mikroelektromechanikai rendszerek (MEMS)

- mikroelektronika

- Nanoelektromechanikai rendszerek (NEMS)

ez a csomagolási technológia biztosítja a mechanikusan stabil és hermetikusan lezárt tokozást. Ráadásul átmérőtartománya 12 hüvelyk a mikroelektronikai eszközök gyártásához. Ezzel szemben a MEMS/NEMS átmérője 4-8 hüvelyk.

az ostya ragasztása segít megvédeni a NEMs és MEMS érzékeny belső struktúráit a környezeti hatásoktól. Példa a környezeti hatásokra:

- oxidáló Fajok

- hőmérséklet

- nedvesség

- nagynyomású

tehát a csomagnak meg kell felelnie a következő követelményeknek:

- hőelvezetés

- az energia-és információáramlás optimális fenntartása

- különböző technológiákkal rendelkező elemek beépítése

- környezeti hatásokkal szembeni védelem

- kompatibilitás a környező perifériával

IC Csomagolás tervezése

A következő generációs IC csomagolás kialakítása a legjobb módja annak, hogy a következő:

- funkcionális sűrűség

- heterogén integráció

- Szilícium méretezés

plusz, sok alkalmazás számára ideális a teljes csomag méretének csökkentésére.

ezért a homogén és heterogén IC csomagolás utat biztosít a következőkhöz:

- gyorsabb piacra jutási idő

- Szilícium hozam rugalmasság

- továbbfejlesztett eszközfunkciók

ma különféle IC technológiai platformok jelentek meg, amelyek megfelelnek a következőknek:

- nagy teljesítményű

- Teljesítményoptimalizálás

- költséghatékonyság

és kielégítik a különböző iparágak igényeit, mint például:

- mesterséges intelligencia (AI)

- nagy teljesítményű számítástechnika (HPC)

- repülőgépipar

- orvosi

- IoT

- mobil számítástechnika

- autóipari

- 5g

- Virtuális valóság (VR)

- kiterjesztett valóság (AR)

de meg kell jegyeznünk egy dolgot az új IC csomagolási technológiákkal kapcsolatban.

egyedi szűk keresztmetszeteket hoznak az elavult csomagmódszerek és tervezési eszközök számára.

tehát, ha a tervező csapatnak használnia kell ezeket az új IC csomagokat, akkor egy dolgot kell tennie.

a teljes mérnöki rendszer optimalizálásán és ellenőrzésén kell dolgozniuk. Ez azt jelenti, hogy nem állhat meg az egyes elemeknél—mindent futtatnia kell.

ezt a tényt is tudnia kell:

a kisméretű laminált vagy felépítésen alapuló PCB meglehetősen hasonlít a hagyományos IC csomagoló hordozó kialakításához. És a hagyományos PCB gyártók megtervezhetik és felépíthetik a régi IC csomagokat módosított PCB eszközökkel.

de ez egy másik labdajáték a ma elérhető modern fejlett csomagokkal. A legújabb gyártási módszereket, folyamatokat és anyagokat használják. Ráadásul nagyon hasonlítanak a szilícium Öntödei folyamatokhoz.

friss és innovatív megközelítést igényelnek a tervezéshez és az ellenőrzéshez minden szinten.

egy IC csomag kihívás minden mérnöknek el kell kerülnie a

a legújabb IC csomagolási technológiával foglalkozva a mérnököknek el kell kerülniük a következőket:

a hordozók pontos összesítése—mivel passzív és aktív is lehet egyszerre.

mivel a hordozók és eszközök különböző forrásokból származnak, egy dolog biztos. Az IC csomagtervek különféle formátumokban érkeznek, ami trükkös.

megoldás

segít, ha lépést tart a legújabb IC-csomagokkal. A terveknek támogatniuk kell és tartalmazniuk kell:

- Multi-domain integráció

- Golden signoff

- digitális prototípus

- skálázhatóság és tartomány

- precíziós termelés handoff

csomagolás fel

nem tudjuk hangsúlyozni annak fontosságát, hogy felvette a megfelelő IC csomagolás elég. Ezért a tökéletes csomagolással nem kell aggódnia a PCB korróziója vagy károsodása miatt.

ezért szántunk időt arra, hogy részletesen elmagyarázzuk az IC csomagolást.

tehát, mielőtt eldöntené a szükséges IC csomagolás típusát, vegye figyelembe ezeket a tényezőket:

- csatlakoztathatóság

- költség

- teljesítmény

- összeszerelési kapacitás

így a lehető legkisebbre szűkítheti a lehetőségeket.

tehát kérjük, ossza meg velünk, hogy Ön szerint melyik IC csomagolás felel meg az Ön igényeinek. Is, szívesen ossza meg gondolatait és javaslatait a kapcsolatot velünk.