az anyagok meghibásodása létfontosságú mind a mérnöki, mind a gazdaságossági szempontból, mivel az alkatrész törött része gátolhatja vagy megakadályozhatja a munkafolyamatot. Ezért általában részletes vizsgálatot végeznek a meghibásodott alkatrészekre. A hibák jelentős részét a fáradtsági mechanizmusok okozzák. Ha azonban a folyamatot magas hőmérsékleten tartják, Új szokásos gyanú merül fel. Ezt a meghibásodási mechanizmust kúszási hibának nevezik. A kúszás standard definíciója az anyagok plasztikus deformációja magas hőmérsékleten és statikus terhelés alatt.

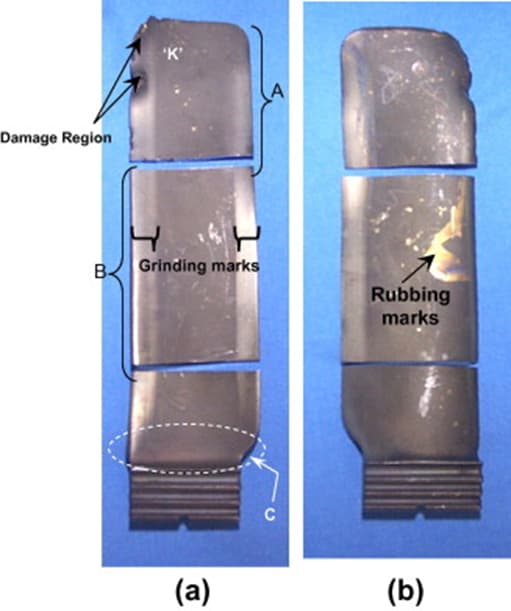

a kúszási viselkedés többnyire elengedhetetlen a magas hőmérsékletű környezetben zajló mérnöki alkalmazásokhoz. Ezért a fém alkatrészek kialakítását a kúszási ellenállás figyelembevételével kell elvégezni. Például a sugárhajtóművek turbinalapátjai általában kúszástól szenvednek, mivel a motor belső légköre 800-1300 kb. továbbá a pengék centrifugális terhelése szintén hozzájárul az anyag műanyag áramlásához. Ezért további ötvözőelemeket használnak a turbinalapátok kúszási ellenállásának növelésére. Más magas hőmérsékletű mérnöki alkalmazások példázhatók: atomreaktorok, kazáncsövek, rakétamotorok és gőzturbinák.

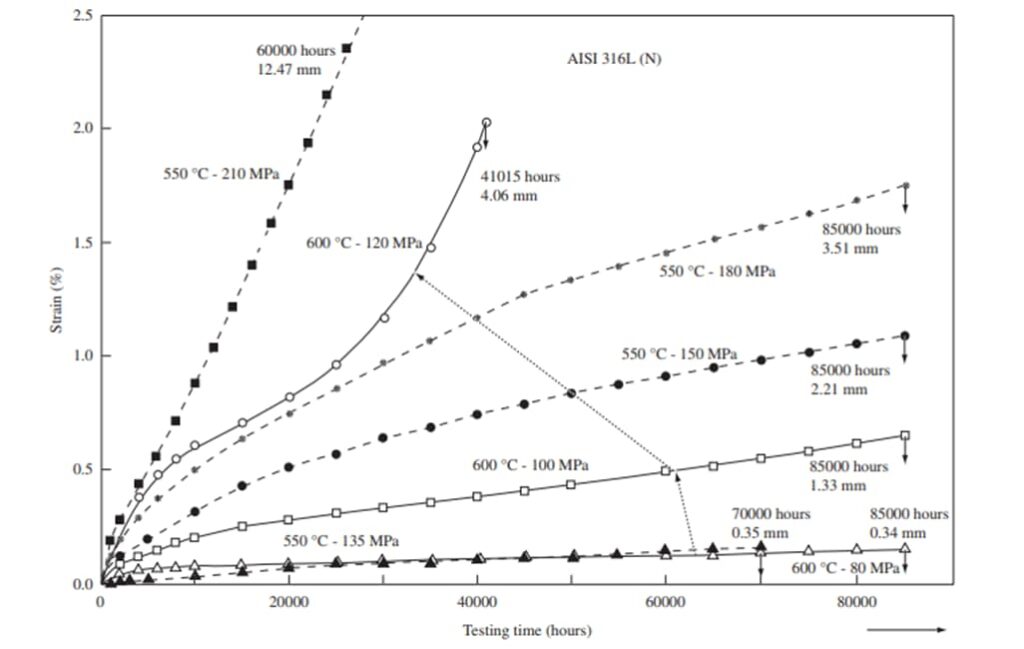

a kristályszerkezetű anyagokban (fémek és Kerámiák) a kritikus kúszási hőmérséklet a kapcsolódó anyag olvadási hőmérsékletének 0,4-0,5 értékeként határozható meg. Ez a kritikus hőmérséklet döntő fontosságú az anyagok tervezési szempontjai szempontjából. Amikor üvegeket és polimer anyagokat veszünk figyelembe, az üveg átmeneti hőmérsékletét döntjük el kritikus pontként, ahol nagy mennyiségű kúszási törzs fordul elő. Egyes anyagok azonban szobahőmérsékleten is kúszhatnak. Ezek az anyagok lehetnek gumiszerű polimerek vagy lágy fémek (például ólom). A kúszási hibák kritikus hőmérséklete létfontosságú a megfelelő anyagok kiválasztásához a tervezés során, ha a mérnöki alkatrészek. Az anyagok kúszási ellenállásának fokozása érdekében általában speciális ötvöző elemeket használnak. Ezen a ponton a nikkelt, a krómot és a kobaltot széles körben használják ötvözőelemként a mérnöki anyagok kúszási ellenállásának növelése érdekében. Mint korábban említettük, a sugárhajtómű turbinalapátjait nikkel szuperötvözetekkel (CMSX-4, CMSX-10, Inconel stb.) és további ötvöző elemek (rénium, ruténium), amelyek hozzájárulnak a turbinalapátok kúszási ellenállásához. Az anyagok műanyag áramlása a kúszás miatt különböző hőmérsékleteken és különböző húzófeszültségeken változhat. A törzs változása a változó hőmérsékleteknek megfelelően az alábbi ábrán látható. A modell vizsgálatakor nyilvánvaló, hogy az anyagok műanyag áramlása olyan feszültségeknél fordulhat elő, amelyek alacsonyabbak, mint a vizsgált anyag hozamfeszültsége. Hasonlóképpen, fáradtság hiba a kúszási hiba még a hozamfeszültségnél alacsonyabb feszültségeknél is megkezdődhet. Ezért az anyagtervezés rendkívül fontos a magas hőmérsékletű alkalmazásokhoz. Ha az anyagválasztást csak a szobahőmérséklet vagy a jelentéktelen hőmérsékletek figyelembevételével végezzük (olyan hőmérsékletek, amelyek nem járultak hozzá a kúszáshoz), katasztrófák léphetnek fel, mivel a műanyag áramlás a fém folyási szilárdsága alatt kezdődik. Az alábbi ábra egy 316L ausztenites rozsdamentes acél kúszási viselkedését mutatja, amelyet nagyon gyakran használnak hegesztési alkalmazásokhoz.

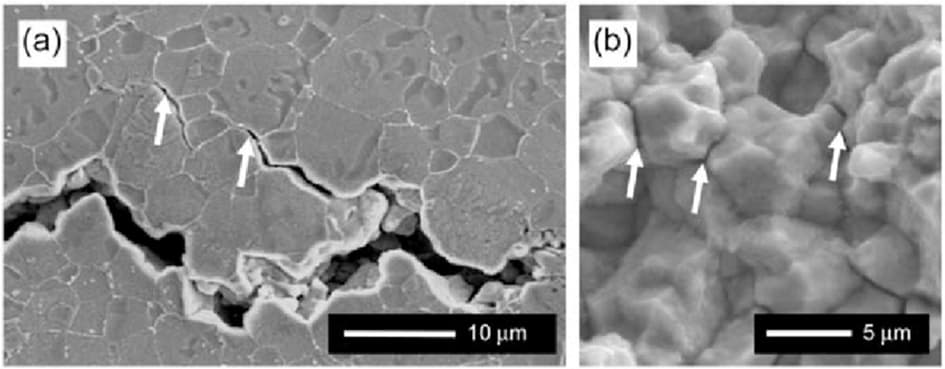

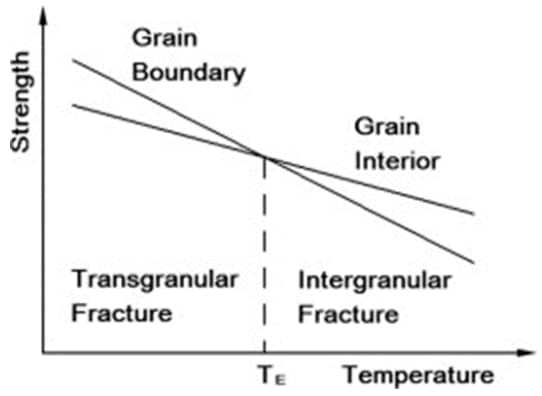

a kúszási hiba mechanizmusa szintén döntő fontosságú a fémek kúszási ellenállásának fokozásához. Megfelelően meg kell vizsgálni az eddig meghibásodott fém törött felületét. A vizsgálatok többsége azt mutatja, repedések fordulnak elő a meghibásodott Fémek szemcsehatárain. Ezért a kúszási kudarcok törési jellemzői A legtöbb esetben szemcsék között definiálhatók. Ezenkívül a magas hőmérsékletű környezet, ahol a fémrészt működtetik, képlékeny típusú törést okozhat. Ezért egyértelmű, hogy a kúszási hibák szemcsék közötti képlékeny törések (a legtöbb hiba esetén). Mivel a relatív fém szemcsehatárain kúszási hiba repedések keletkeznek, magas hőmérsékletű alkalmazásoknál előnyössé válhat a szemcsehatárok hiánya. Ezért a magas hőmérsékletű alkalmazásokhoz tervezett fém alkatrészeket a szemek számának csökkentésével állítják elő. A turbinalapátok többsége egykristályos szerkezetek biztosításával készül, ahol csak egy szemcsehatár jelenik meg. Az alábbi ábra a kúszástól szenvedett fémrész szemcsék közötti törését mutatja.

a kúszással szembeni ellenállás a kívánt fémalkatrészek speciális kúszási vizsgálatainak elvégzésével érhető el. Általában szakítóvizsgálatokat alkalmaznak az anyag műanyag áramlásának és alakváltozási sebességének megértésére. A szakítóvizsgálattal értékelt előrejelzés azonban nem használható azokra az anyagokra, amelyeket magas hőmérsékletű alkalmazásokban terveznek felhasználni. A szakítóvizsgálat végén meghatározott alakváltozási sebesség megfelelő a szobahőmérsékletű körülmények között zajló alkalmazásokhoz. Ezen a ponton a fém feszültsége az alkalmazott stressz miatt nem változik időben a környezet alacsony hőmérséklete miatt. Mindazonáltal, ha magas hőmérsékleteket veszünk figyelembe, a deformációs sebességet a pontos üzemi hőmérsékletre kell kiszámítani, mivel a kúszás az elsődleges meghibásodási mechanizmus. Itt az anyagok olvadási hőmérsékletének egynegyedét kell elvégezni a szakítóvizsgálat során, hogy szimuláljuk az anyag viselkedését magas hőmérsékleten.

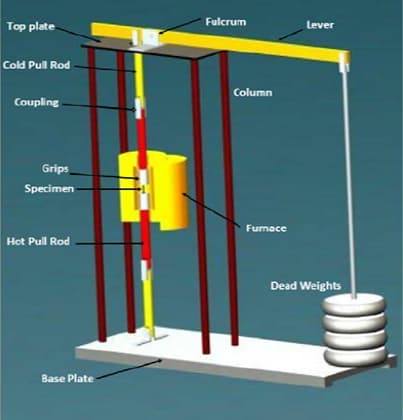

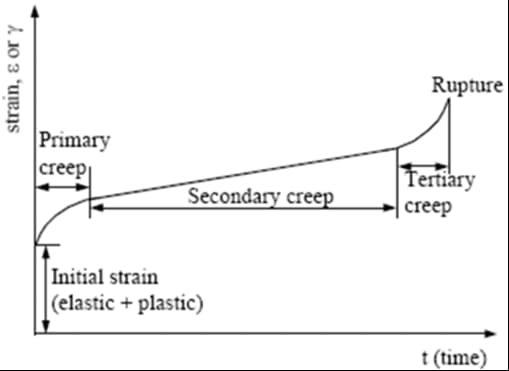

a fémek kúszásvizsgálatát úgy végezzük, hogy előre jelezzük a fém viselkedését magas hőmérsékleti körülmények között. A kúszási teszt nagyon hasonlít a szakítószilárdsági vagy kompressziós tesztekhez; a kúszási teszt elvégzése közben azonban magas hőmérsékleti viszonyok maradnak fenn. A kúszásvizsgálatot szakítópróba segítségével végzik. A kiindulási terhelést a vizsgálat megkezdése előtt határozzák meg. Így állandó feszültséget alkalmazunk a fém húzómodellre a kúszási körülmények szimulálására. A terhelések lehetnek egyszerű súlyok, vagy egy szakítóvizsgáló gép képes fenntartani a minta feszültségét. Ezenkívül egy egyszerű kemencét helyeznek el a mintán, hogy megteremtsék a kívánt magas hőmérsékletet. A vizsgálati mintába hőelemet helyeznek a fém hőjének szabályozására. A kívánt hőmérséklet elérésekor a próbadarabra húzó – vagy nyomófeszültséget alkalmazunk. A vizsgálat végén a minta alakváltozási sebességét grafikonon ábrázoljuk. Az eredmények a törzs sebesség szerint az eltelt idő, nevezzük kúszási görbe, ahol megfontolások történik segítségével. A minta viselkedése magas hőmérsékleten ebben a kúszási görbében látható-az alábbi vázlaton egy tipikus kúszási görbe látható, három különálló régióval.

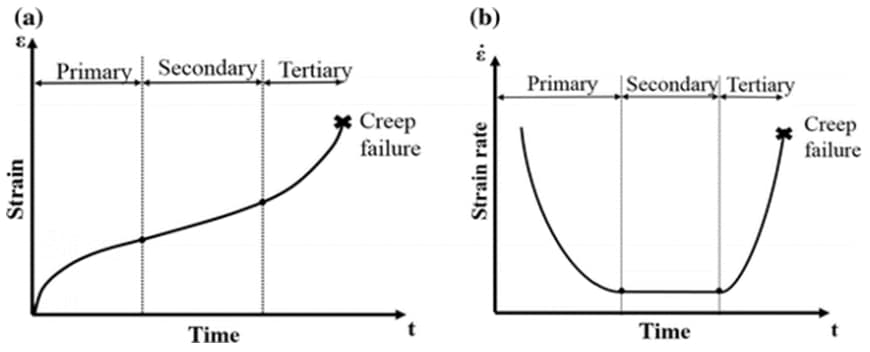

a kúszási görbe régiói különálló zónák, ahol a kúszás sebessége zónánként eltérő. A törzssebesség idővel szembeni deriváltját törzssebességnek nevezzük. A próbadarab törési ideje általában a hőmérséklet és az alkalmazott feszültség mértékétől függ. A vizsgálat megkezdése előtt bekövetkező kezdeti deformáció lehet rugalmas vagy műanyag, vagy mindkettő. Azonban még a kezdeti képlékeny alakváltozásra is sor kerül a vizsgálat megkezdése előtt, a kezdeti deformáció alakváltozási sebessége nem mondható el kúszás alakváltozásként. A kúszásvizsgálatra általában a kapcsolódó anyag folyáshatáránál kisebb feszültségek alkalmazásával kerül sor. A kúszási görbén lévő régiók megnevezhetők elsődleges (átmeneti) kúszási zónának, másodlagos (állandó állapotú) kúszási zónának és harmadlagos kúszási zónának. Az anyag törzse az elsődleges kúszási zónában indul ki (eltekintve a kezdeti deformációtól, amely a melegítés nélküli terhelések miatt következik be). A fém alakváltozási sebessége az állandósult kúszási zónában éri el minimális értékét, ahol a fém alakváltozási sebessége is állandó. A fém végső törése előtt kis üregek keletkeznek az anyag szerkezetében. Ezek a kis üregek nőnek és összeolvadnak, így repedések keletkeznek. Ezek a repedések a fém végső meghibásodásához vezetnek. Ezeknek a kis üregeknek a fontossága valójában a megjelenési idejükről szól. Amikor a tercier kúszás elindul, ezek a kis üregek keletkeznek. Ezek a kis üregek megkülönböztető minták a hibaelemzéshez. Amikor egy fém törési felületének mikrostruktúráját megfigyeljük, ezek a kis üregek láthatók. A kis üregek megfigyelése azt jelzi, hogy az anyag szolgálati idejének fele befejeződött.

ezért a fémrész az állandó állapotú kúszási zóna és a harmadlagos kúszási zóna közötti élettartam felét fogyasztja. A fém fennmaradó élettartama azonban a tercier kúszási zónában nem egyenlő az anyag teljes élettartamának felével. Az anyag kúszási sebessége növekszik a tercier kúszási zónában, így a tercier területen a kúszás előrehaladása a harmadik zónában is növekszik. Ennélfogva az anyag fennmaradó szolgálati ideje gyorsabban fogy el, mint az állandó állapotú kúszási zónában történő fogyasztás. A kúszási sebesség kifejezés az alábbi ábrán látható. A tervezési szempontok többsége a magas hőmérsékletű alkalmazásokban használt anyag állandó állapotú kúszási sebességét használja. Mivel a kúszási sebesség a törzs idővel szembeni deriváltja, a másodlagos kúszási zóna minimális és állandó kúszási sebességet hajt végre a kúszási sebesség (alakváltozási sebesség) alatti időgráfon.

megemlítették, hogy a szemcsék közötti törési mechanizmus gyakori a kúszási hibáknál. A szemcsék közötti törésjellemző oka a belső szemcsék szilárdsági értékeinek és a szemcsehatárok különböző hőmérsékleteken történő vizsgálatával magyarázható. A szemcsehatárok szakítószilárdsága magasabb, mint a szemek belseje alacsony hőmérsékleten; a szemek belsejének szakítószilárdsága azonban magasabb, mint a szemcsehatárok magas hőmérsékleten. Ezért a magas hőmérsékletű meghibásodások általában a szemcsehatárokon fordulnak elő (szemcsék közötti). Mivel a kúszás magas hőmérsékleten történik (a legtöbb fém esetében), a kúszási törések szemcsék közötti jellemzői általában megfigyelhetők. Az alábbi vázlatos ábra a húzófeszültség változását mutatja változó hőmérsékletekkel. Az intergranuláris és transzgranuláris vonalak metszéspontját ekvikohézív hőmérsékletnek nevezzük, ahol mind a szemcsehatárok, mind a belső szemcsék erőssége megegyezik egymással.

a kúszási tesztekre vonatkozó szabványok elengedhetetlenek a megbízható vizsgálati adatok biztosításához. A kúszásvizsgálattal kapcsolatos különféle szabványok az alábbi táblázatban láthatók.

1.táblázat. Számos szabvány a kúszáshoz

| BS 3500 | módszerek Fémek kúszási és Repedésvizsgálatára. |

| MS EN 10291 | fémes anyagok – egytengelyes Kúszásvizsgálat feszültség alatt. |

| MSZ EN ISO 899 | műanyagok-a kúszási viselkedés meghatározása. |

| ASTM E139 | fémes anyagok kúszási, kúszási szakadási és Stressztesztjeinek elvégzése. |

| MS EN 1225 | az üveg kúszási tényezőjének meghatározása * megerősített Hőre keményedő műanyagok * nedves körülmények között. |

| MSZ EN 761 | az üveg kúszási tényezőjének meghatározása * megerősített Hőre keményedő műanyagok * száraz körülmények között. |

- Hosford, W., 2011. Anyagtudomány. New York: Cambridge University Press.

- a mikrostruktúra és a kristálytani textúra hatása a módosított 9CR-1mo acél mechanikai tulajdonságaira – Tudományos ábra a ResearchGate-en. Elérhető: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541

- Twi-global.com. 2020. Kúszás És Kúszásvizsgálat. Elérhető: < https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081>.

- Dowling, N., Kampe, S. és Kral, M., n. D. az anyagok mechanikai viselkedése. 802-809.o.

- Shop.bsigroup.com. 2020. Mérnöki szabványok, mérnöki követelmények, BSI. Elérhető: <https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r>.

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, A. F. (2005). Kúszás hiba modell egy edzett martenzites rozsdamentes acél integráló több deformáció és kár mechanizmusok. Nemzetközi törés folyóirat, 133 (2), 139-166. doi:10.1007 / s10704-005-2528-8

- Sasikala, G., Mathew, M. D., Bhanu Sankara Rao, K., & Mannan, S. L. (1999). A nitrogéntartalmú 316 típusú rozsdamentes acél hegesztett fém kúszási deformációja és törési viselkedése. Nukleáris anyagok folyóirata, 273(3), 257-264. doi: 10.1016 / s0022-3115(99)00057-4