a kőműves anyagok terepi tesztelése számos projekt minőségbiztosítási programjának része. A megfelelő tesztelés biztosítja a szükséges biztosítékokat arról, hogy az építőiparban használt anyagok megfelelnek a vonatkozó előírásoknak, és hogy az így létrejövő konstrukció a tervek szerint fog működni.

mindannyian részt vettünk projekteken, azonban amikor visszatér a szó, hogy a teszt eredményei nem megfelelőek. Ez a rettegett kifejezés a projektek leállításához, számtalan találkozóhoz, további teszteléshez és szélsőséges esetekben a meglévő Építés eltávolításához vezet. Sajnos néha ezeknek a programoknak a kiváltó oka nem az anyagok vagy az építés minősége, hanem az ASTM specifikációk és vizsgálati módszerek nem megfelelő tesztelése vagy helytelen alkalmazása. Ez a cikk a falazóanyagokon végzett közös terepi tesztekre összpontosít, hogy biztosítsa ezeknek a teszteknek a megfelelő elvégzését. Mint mind a korábbi laboratóriumi vezetője és aktív tagja ASTM bizottságok képest tesztelés, láttam sok probléma tesztelés projektek, és remélem, hogy ez a cikk néhány jó információt, hogyan lehet elkerülni a problémákat a jövőben.

falazóhabarcs tesztelése

ritkán telik el egy hét, amikor nem kapok hívást az alacsony falazóhabarcs nyomószilárdsági tesztjeiről, amelyek késleltették a projekteket. A falazóhabarcsra vonatkozó vizsgálati módszerek, előírások és követelmények valószínűleg a leggyakrabban félreértett és helytelenül alkalmazott falazóanyagok. Beszéljük meg a habarcsra vonatkozó szabványokat, és hogyan kell azokat megfelelően használni.

a falazóhabarcshoz képest két fő ASTM szabvány létezik. Az első az ASTM C270, a habarcs szabványos specifikációja az egység falazásához. Ez a szabvány tartalmazza a falazóhabarcsra vonatkozó követelményeket, és két külön specifikációt tartalmaz a habarcsra vonatkozóan. Az egyik az arány specifikáció, amely meghatározza a falazóhabarcs sajátos receptjét. Akkor használható, ha a habarcsban használt alkotóanyagok (például cement, mész és homok) megfelelnek a vonatkozó előírásoknak, és az ASTM C270-ben szereplő meghatározott arányokban (például egy rész falazott cement és három rész homok aránya) kombinálódnak. Az arány specifikáció használatakor a habarcsra nincsenek fizikai tulajdonságkövetelmények.

a második specifikáció a tulajdonság specifikáció. Használat esetén a habarcsot laboratóriumban összekeverik a kívánt arányok és anyagok felhasználásával, majd a laboratóriumban megvizsgálják a nyomószilárdságot, a vízvisszatartást és a levegőtartalmat. A habarcsnak meg kell felelnie az ASTM C270 tulajdonságkövetelményeinek. Feltéve, hogy az eredmények kielégítőek, az anyagokat és az arányokat kell használni a terepen. Valószínűleg a legfontosabb megjegyezni, hogy az ASTM C270 tulajdonságai csak a laboratóriumban kevert és tesztelt habarcsokra vonatkoznak.

a habarcs másik fő szabványa az ASTM C780, Standard vizsgálati módszer a sima és megerősített falazat Habarcsainak előzetes és építési értékelésére. Ez a szabvány egy sor tesztet tartalmaz, amelyek értékelhetik a habarcs különféle tulajdonságait a terepen. Az olyan tulajdonságok, mint a konzisztencia, a tábla élettartama, a habarcs-aggregátum arány és a nyomószilárdság meghatározhatók ezzel a szabványtal. A nyomószilárdság a leggyakrabban meghatározott, és általában a legtöbb habarcs tesztelési probléma forrása.

amikor telefonhívást kapok a habarcs eredményeiről, az egyik első kérdés, amelyet felteszek: “mik a habarcs nyomószilárdságának követelményei a terepen tesztelve?”A válasz egyszerűen az, hogy nincsenek követelmények. Ezt még egyszer kijelentem: egyetlen ASTM szabvány sem tartalmaz nyomószilárdsági követelményeket a terepi mintavételű habarcshoz. Ezenkívül az ASTM C270-ben található nyomószilárdságra vonatkozó követelményeket nem szabad alkalmazni a szántóföldi habarcsokra.

hogy megértsük, miért van szükség egy kis megbeszélésre a laboratóriumi eljárásokról. Ha a habarcsokat a laborban összekeverik, a hozzáadott víz mennyiségét úgy szabályozzák, hogy a habarcs ‘áramlása’ egy meghatározott tartományon belül legyen (az áramlásvizsgálatot lásd az 1.ábrán). Ez az’ áramlás ‘ vagy konzisztencia sokkal merevebb, mint a terepen használt (legalábbis amikor a keverőből jön ki). Ez úgy történik, hogy a laboratóriumi habarcs víztartalma jobban reprezentálja a habarcs víztartalmát, miután azt egységekre helyezték.

a terepen a habarcsot több vízzel keverik, mint amennyit a laboratóriumban használnak, hogy a szabadkőművesek számára működőképes anyagot biztosítsanak a minőségi kivitelezéshez. Amikor a habarcsot falazóegységekre helyezik, ennek a víznek egy része felszívódik az egységbe, csökkentve a habarcs víz / cement arányát. Minden más dolog egyenlő, minél nagyobb a víz / cement arány, annál alacsonyabb a nyomószilárdság. A terepi mintavételezett habarcs esetében a habarcsot közvetlenül a keverés után nem abszorpciós formákba helyezzük, így a felesleges vizet nem távolítjuk el.

az anyagok és a vizsgálati módszerek közötti különbségek miatt várható, hogy a terepi habarcsnak kisebb szilárdságúnak kell lennie, mint a laboratóriumi habarcsnak, és várhatóan nem felel meg az ASTM C270 követelményeinek. Sajnos az ASTM C270 szilárdsági követelményeit gyakran alkalmazzák a szántóföldi habarcsokra, és ez a rettegett ‘nem megfelelő’ eredményekhez vezet. Nem mintha meg akarnám ismételni magam, de újra elmondom: egyetlen ASTM szabvány sem tartalmaz nyomószilárdsági követelményeket a terepi mintavételű habarcshoz.

akkor miért végezzünk nyomószilárdsági vizsgálatot a terepen? Személy szerint én inkább nem tenném. A habarcs helyszíni tesztelésének két fő célja van-annak biztosítása, hogy a felhasznált anyagok és arányok megegyezzenek az ASTM C270 eljárással, valamint a habarcs teljes konzisztenciájának nyomon követése a projekt során. A nyomószilárdság-tesztelés valójában egyiket sem valósítja meg.

a nyomószilárdság helyett az ASTM C780-ban található habarcs-aggregátum Arány teszt használatát javasolnám a terepi habarcs értékeléséhez. Ez az egyszerű teszt meghatározhatja a habarcsban használt anyagok (cement és homok) relatív százalékát. Az eredmények közvetlenül összehasonlíthatók a projekthez szükséges arányokkal. Ebben a vizsgálatban két habarcsmintát veszünk közvetlenül a keverés után, majd izopropil-alkohollal ellátott tartályba helyezzük a cement hidratálási folyamatának késleltetése érdekében. A mintákat visszaviszik a laboratóriumba, és nedvesen szitálják, hogy meghatározzák a felhasznált anyagok arányát.

tartsa szem előtt a habarcs-aggregátum arányt a jövőbeli projekteknél, és potenciálisan megmentheti a habarcs nyomószilárdsági fejfájásait, biztos vagyok benne, hogy egyszerre kellett foglalkoznia.

falazó habarcs tesztelése

a falazó habarcsot az egységek celláinak és a falazószerkezetek üregeinek kitöltésére használják, hogy az egységeket, a habarcsot és a megerősítést egyetlen kompozit szerelvénybe kössék. A habarcsot általában a nyomószilárdság határozza meg, ezért a habarcs helyszíni tesztelése a munkahelyen nagyon gyakori. A habarcs tesztelésére használt módszer az ASTM C1019, Standard vizsgálati módszer a mintavételhez és a habarcs vizsgálatához.

a falazóhabarcshoz hasonlóan a falazóhabarcs is hasonló helyzetekkel néz szembe a víztartalomhoz képest, amikor a falba helyezik. A habarcsot nagyon folyékony állapotba kell keverni, hogy hatékonyan áramolhasson az üregeken és a megerősítés körül, és a falazóegységek abszorpciós felületeket biztosítanak, ahol a habarcsban lévő felesleges víz felszívódik. Emiatt a habarcs víz-cement aránya az elhelyezést követően is megváltozik. Ennek figyelembevétele érdekében a habarcsminták formázásának szokásos módszere falazóegységeket használ formaként. Jellemzően ‘szélkerekes’ formának nevezik, a mintaforma úgy van kialakítva, hogy négy egységet helyeznek el, amelyeket a megfelelő konstrukcióban használnak, hogy prizmatikus formát képezzenek. (Lásd A 2. Ábrát). Az egységek felületeit vékony, áteresztő anyaggal (például papírtörlővel) borítják, hogy lehetővé tegyék a víz behatolását, miközben megakadályozzák a minták tényleges kötődését magukhoz az egységekhez.

a fugaminták kialakítására szolgáló szélkerekes módszer nagyon régóta létezik, és ez az én preferált módszerem a fugaminták készítéséhez. A módszer azonban nagy területet igényel a példányok készítéséhez (mivel egyszerre legalább három – néha több – példányt kell készítenie). E kérdések némelyikének kezelése érdekében alternatív formázási módszereket fejlesztettek ki a technikusok tesztelésének folyamatának egyszerűsítésére. Az egyik ilyen módszer a speciálisan tervezett hullámkarton dobozok használata. A szándék az, hogy a karton biztosítja a vízfelvétel egy részét, mint amit a falazóegységekből lát, de nem lehet tudni, hogy ez az abszorpció mennyire hasonlít a megfelelő konstrukcióhoz.

emiatt az ASTM C1019 további követelményeket támaszt az alternatív formázási módszerek alkalmazásával kapcsolatban. Először is, egy alternatív formázási módszer csak akkor használható, ha a specifikátor jóváhagyja. Ha egy másik módszert használó tesztelő technikust lát, győződjön meg arról, hogy a projekt specifikátora ismeri és jóváhagyja a módszert. Másodszor, átszámítási tényezőt kell kidolgozni a standard szélkerekes módszer és az alternatív módszer között. Ez legalább 10 pár minta összehasonlító vizsgálatával történik, és az átváltási tényezőt a vizsgálati eredményekre alkalmazzák az alternatív formázási módszer alkalmazásával.

a módszer specifikátor általi jóváhagyása és az átváltási tényezők egyetlen mintaformára, formázási módszerre, használt falazóegységekre és habarcskeverékre korlátozódnak. Bár lehetséges, hogy ezek a változók több projekthez sorakoznak, sok esetben a konverziós tényező projektspecifikus. Végül az alternatív alakítási módszer vizsgálati eredményeinek variációs együtthatójának kisebbnek vagy egyenlőnek kell lennie a standard alakítási módszer alkalmazásával alkalmazott variációs együtthatóval.

mint látható, az alternatív formázási módszerek alapos megfontolása és alkalmazása szükséges a projekt sikerének biztosításához.

Kőműves prizma tesztelése

a kőműves prizmák tesztelése az építés előtti és alatti projekteken használható a “falazat meghatározott nyomószilárdságának” való megfelelés megállapítására, amelyet f ‘ M-nek jelölnek. Ez az érték az építőiparban használt falazat által megkövetelt minimális nyomószilárdság, amelyet a projekt specifikációi vagy a projekt rajzai jelölnek meg. Egyszerűen fogalmazva, ez az az érték, amelyet az épület tervezője a falazószerelvény teljes nyomószilárdságának elszámolására használ, és nagyon fontos, hogy a beépített konstrukció megfeleljen ennek a követelménynek.

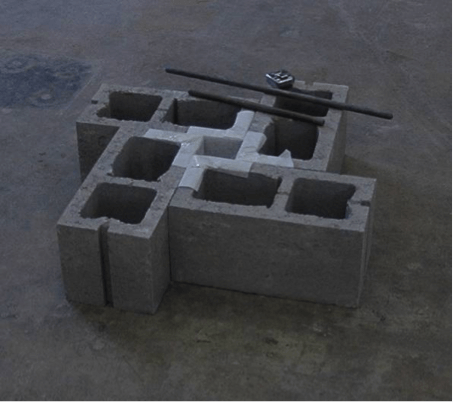

számos módszer létezik a megfelelőség meghatározására, az egyik a falazott prizmák tesztelése az ASTM C1314 szabványnak megfelelően, a falazott Prizmák Nyomószilárdságának Standard vizsgálati módszere. A prizmák több falazóegységgel készülnek, és legalább egy ágykötést kell tartalmazniuk. A beton falazó egységeknél jellemzően két egységgel vannak kialakítva, amint az a 3. ábrán látható. Más méretű egységek eltérő konfigurációt igényelhetnek, mert az ASTM C1314 megköveteli, hogy a prizmák képaránya (magasság osztva a legkisebb oldalmérettel) legalább 1,3, de legfeljebb 5 legyen.

míg a tesztelő technikusok általában felelősek a kőműves prizma teszteléséért, nagyon fontos, hogy a tényleges szabadkőművesek elvégezzék a prizma felépítését. A technikusoknak meg kell figyelniük és biztosítaniuk kell, hogy az építési részletek helyesek legyenek, de a kőműves készségeire van szükség annak biztosításához, hogy az épített prizmák reprezentatívak legyenek a tényleges konstrukcióra. Van néhány speciális követelmények építési szereplő ASTM C1314, hogy biztosnak kell lennie abban, hogy tudja.

a tényleges konstrukció konfigurációjától függetlenül a következő követelmények vonatkoznak minden prizmára:

- a prizmákat mindig stack-bond konfigurációban kell kialakítani (nem futó kötés)

- a Prizmáknak mindig teljes habarcságyat kell tartalmazniuk (csak az archéjat nem)

- a Prizmákban lévő illesztéseket mindig síkba kell ütni (nem szerszámozott)

a kutatások kimutatták, hogy ezek az építési részletek valójában következetesebb és megismételhető eredményeket hoznak létre,és ezek az eredmények jobban képviselik a falazatot.

fontos megjegyezni azt is, hogy az ASTM C1314 megköveteli, hogy a prizmák halmazai a változók összes kombinációjára épüljenek. Más szavakkal, ha a konstrukciót részben fugázni kell, akkor két prizmakészletre van szükség – az egyik nem csiszolt, a másik pedig fugázott. A szabvány azt is meghatározza, hogy egy készlet három különálló prizmából áll.

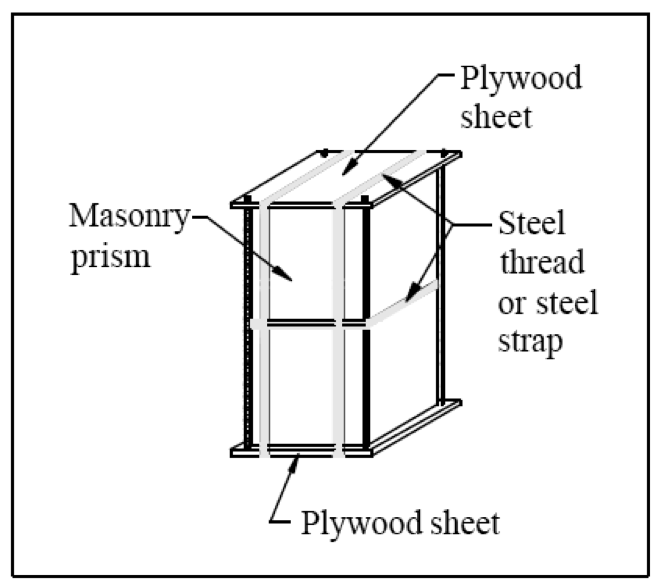

az építkezést követően a prizmákat nedvességálló zsákban kell lezárni, és 48 órán keresztül zavartalanul kell tárolni a munkahelyen. A prizmákat védeni kell a fagyástól, és a kikeményedési hőmérséklet ellenőrzése érdekében egy maximális-minimális hőmérővel kell tárolni. Végül nagyon fontos a prizmák szállítása a munkából a laboratóriumba. Az ASTM C1314 előírja, hogy a prizmákat fel kell pántolni vagy rögzíteni kell, hogy megakadályozzák a kezelés és a szállítás során bekövetkező sérüléseket, és hogy a prizmákat rögzíteni kell, hogy megakadályozzák a szállítás közbeni rázkódást, pattogást vagy billenést. A 4. ábra egy példát mutat a példányok biztosításának jó módjára.

Összefoglalás

a tesztelés nagyon fontos része a falazatépítés minőségbiztosítási programjának. Annak biztosítása, hogy a tesztelést korrigálják, segít csökkenteni a problémákat és megtartani a munkahelyeket. Remélem, hogy ez a cikk segít azonosítani néhány olyan dolgot, amelyre figyelni kell, amikor az anyagokat mintavételezik és tesztelik a következő projekt során.