a Lean logisztikát manapság sok különböző iparágban használják. Ezek a sovány gyártás eredeti koncepcióján alapulnak, amely a japán feldolgozóiparban kezdődött. 1988-ban John Krafcik megalkotta a kifejezést az MIT-n végzett mesterdiplomájának részeként.

bár vannak olyan esetek, amikor a Lean és a Lean logisztika szinonimaként használatos, ez nem mindig így van. A logisztika egy összetett jellegű művelet részletes végrehajtása és/vagy szervezése. Tehát ahelyett, hogy egy általános lean stratégia lenne, amely szinte bármi lehet a hulladék felszámolására, a lean logisztika összetettebb feladatokra fog utalni.

ez lehet gyártási folyamat, raktározás, szállítás vagy bármilyen más dolog. A lean logisztika mögött meghúzódó koncepciókat sokféle módon használják számos iparágban. Ha megfelelően végzik, segítenek a hulladék eltávolításában, a biztonság javításában és a lean alapelveket követő vállalat alsó sorának növelésében.

hol használható a Lean logisztika?

a Lean logisztika hasznos lehet a hulladék csökkentésében vagy megszüntetésében szinte minden elképzelhető környezetben. A fogalmak elég szélesek ahhoz, hogy módosíthatók vagy adaptálhatók legyenek mindenféle iparághoz. Az alábbiakban bemutatjuk azokat a különféle típusú vállalatokat, amelyek kihasználják a lean logisztikát.

- gyártás – a feldolgozóipar az, ahol a lean elindult. Ez még mindig messze a legnépszerűbb iparág, ahol lean stratégiákat alkalmaznak.

- Irodai Munkák – az irodai környezetek nagy hasznot húzhatnak a lean módszertanokból. Számos információs forrás található arról, hogyan lehet A lean-t szinte bármilyen irodai környezetben megvalósítani.

- Auto Mechanics – az autószerelők és a garázsok gyakran jelentős mennyiségű hulladékot tartalmaznak, ami meglehetősen hatástalanná teheti őket. A lean logisztika kihasználása jelentősen csökkentheti a hulladékot.

- terméktervezés – ez egy olyan iparág, amelyet sokan figyelmen kívül hagynak, amikor a lean koncepciókról van szó, de az intelligens folyamatokból is profitálhat.

- kórházak – a kórházak nagyon gyorsan alkalmazzák a lean logisztikát, mivel a hibák csökkentése szó szerint életeket menthet. Ezenkívül a hulladék csökkentésének egyik módja a dolgok tisztán tartása, ami rendkívül fontos a kórházban.

az ilyen típusú munkák mindegyike bizonyított példákat mutat arra, hogy a lean milyen előnyökkel járhat számukra. Amikor a vállalatok el akarják kezdeni a lean logisztika használatát, a meglévő példákhoz fordulhatnak, ahol hasznos volt, és tanulhatnak tőlük, hogy megkönnyítsék a megvalósítást.

hulladéktípusok Leanben

a hagyományos lean stratégiákhoz hasonlóan az egyik fő cél a hulladék eltávolítása a környezetből. A hulladékot széles körben úgy definiálják, mint bármi, ami nem járul hozzá az értékhez. Ez lehet hagyományos hulladék, például hulladékdarabok vagy extra csomagolás, vagy lehet fogalmi hulladék, például elpazarolt idő vagy hatékonyság hiánya. A hulladéknak hét típusa van, amelyeket általában a lean stratégia munkahelyi végrehajtása során vizsgálnak meg. Ezek a következők:

- túltermelés-többet termel valamiből, mint amire szükség van. Még akkor is, ha a termékeket végül eladják, a túltermelés további tárolási költségeket, valamint az ár-vagy keresletingadozások további kockázatát vonja maga után.

- várakozás – amikor a termékeknek a gyártás közepén ülniük kell és várniuk kell a következő lépés befejezésére. Ezt a gyártósor szűk keresztmetszete okozhatja.

- szállítás – a termékek mozgatását a lehető legkevesebbet kell elvégezni. A termékek szükségtelen mozgásának kiküszöbölése mind a létesítményen belül, mind bárhol máshol fontos lépés a hulladék csökkentésében

- nem megfelelő feldolgozás – olyan gépek vagy folyamatok használata, amelyek összetettebbek vagy költségesebbek, mint ami szigorúan szükséges a munka hatékony elvégzéséhez.

- felesleges mozgás – olyan folyamatok, amelyek magukban foglalják a felesleges mozgást, például egy személy, aki egyesével új helyre hozza az alkatrészeket.

- hibák vagy hibák – ha a termék a gyártási folyamat során sérült vagy más módon hibás. Vagy le kell selejtezni, vagy több időt és erőfeszítést kell fordítani a kijavítására.

változások a Lean logisztika használatával

amikor változtatásokat hajt végre a hulladék csökkentése vagy a hatékonyság növelése érdekében, fontos a szabványos folyamatok követése. Ezeknek a folyamatoknak azonosítaniuk kell az aktuális állapotot, meg kell valósítaniuk a kívánt fejlesztéseket, meg kell mérniük és elemezniük kell az eredményeket, és meg kell vizsgálniuk, hogy hatékonyak-e.

Lean ellátási lánc

a lean ellátási lánc megvalósítása az egyik legjobb módszer a hulladék csökkentésére és a műveletek összköltségének csökkentésére. Azzal, hogy a vállalattól megkövetelik, hogy csökkentse a munka elvégzéséhez szükséges erőforrásokat, lehetséges a költségek csökkentése és a termelékenység növelése. Az ellátási láncban sok erőforrás van, amelyet meg lehet vizsgálni, hogy hol lehet hulladék. A leggyakoribb területek közé tartozik:

- leltár-a vállalatoknak arra kell törekedniük, hogy a leltárt mindenkor minimumon tartsák. Miután csak annyi, hogy megfeleljen az ügyfelek igényeinek csökkenti a felesleges költségek tárolására vonatkozó tételek, valamint a kockázat őket szerzés sérült.

- raktározás – a termékek raktározása mindig pazarló, még akkor is, ha néha elkerülhetetlen. A raktár általában egy extra megálló a lean ellátási láncban, ami megnövekedett költségeket és kockázatokat jelent a gyártási és értékesítési folyamat számára.

- teherautók – amikor egy terméket teherautóra raknak, az mozgást hoz létre, ami a hulladék egyik formája. A tehergépkocsik számának minimalizálása segít csökkenteni ezt a felesleges mozgást és ésszerűsíteni a szállítási folyamatot.

- utazás – az idő, amikor a termékek úton vannak, a hulladék egy másik formája, amelyet minimalizálni kell. Bizonyos utazási időre van szükség, de amikor csökkenteni lehet, annak kell lennie. Több termék egyesítése egyetlen szállítmányba szintén hozzájárulhat a hulladék csökkentéséhez.

- emberek-sok ember vesz részt a csomagolási, rakodási és szállítási folyamatban. A lean ellátási lánc használatakor ezek közül az emberek közül néhányat át lehet csoportosítani produktívabb feladatokra, amelyek nem termelnek hulladékot.

Lean Six Sigma

a Lean Six Sigma egy nagyon népszerű módszertan, amely a lean logisztika és a six sigma fogalmát használja a teljesítmény javítása érdekében. Szisztematikus megközelítéssel a vállalatok sokféle módon képesek azonosítani és megszüntetni a hulladékot. Talán leggyakrabban a vállalatok azon dolgoznak, hogy csökkentsék a dolgok előállításának variációit.

ez úgy történik, hogy azonosítják a legjobb gyakorlatokat, és lépéseket tesznek annak biztosítására, hogy azokat mindenkor kövessék. Sok esetben a vállalatok minden műszakban, vagy akár minden alkalmazottnál másképp csinálják a dolgokat. Ez jelentős mennyiségű elvesztegetett időt és erőfeszítést eredményez. Ahelyett, hogy ez folytatódna, a munkáltatók profitálhatnak abból, ha időt szánnak arra, hogy meghatározzák a feladat elvégzésének lehető legjobb módját, majd megkövetelik, hogy mindenki ugyanúgy tegye meg.

a variáció csökkentése és a hatékonyság növelése mellett számos más előnnyel is jár a vállalat számára. Ha a dolgokat egységesen végzik, kisebb a baleset vagy sérülés veszélye. Segít a folyamat kiszámíthatóságának növelésében is, ami fontos a tervezés szempontjából.

Lean alapelvek

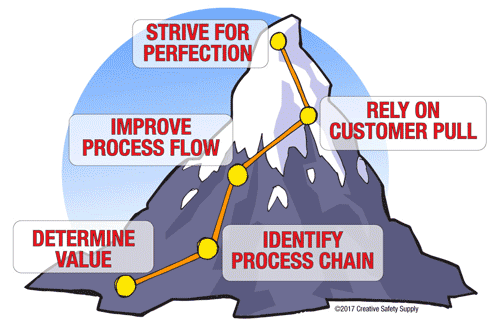

a lean logisztika bevezetésekor fontos megérteni azokat a lean elveket, amelyek segítenek a vállalat vezetésében a folyamat során. Ezeket az alapelveket a gyártás minden szakaszában meg kell érteni és követni kell a hulladék megszüntetése és a hatékony működés érdekében.

-

határozza meg, hogy mi teremt értéket – annak ismerete, hogy az ügyfelek mit akarnak, segít meghatározni, hogy mi értékes. Ha az ügyfelek nem fizetnek érte, akkor nincs értéke.

határozza meg, hogy mi teremt értéket – annak ismerete, hogy az ügyfelek mit akarnak, segít meghatározni, hogy mi értékes. Ha az ügyfelek nem fizetnek érte, akkor nincs értéke. - azonosítsa a folyamatlánc összes lépését – a gyártási folyamat egyes lépésekre bontása fontos része a hulladék azonosításának és eltávolításának. Hasznos lehet a gyártási folyamat javítására irányuló lépések megtételében is.

- a folyamatáramlás javítása-az áramlás javítása segít abban, hogy a dolgok a megfelelő sorrendben, a megfelelő időben és a megfelelő módon történjenek. A folyamatáramlás megfelelő megszervezésével a lean számos előnyt kínálhat bármilyen környezet számára.

- támaszkodjon az ügyfelek vonzására – ahelyett, hogy termékeket hozna létre és remélné, hogy az ügyfelek megvásárolják őket, engedje meg az ügyfeleknek, hogy szükség szerint húzzák meg a termékeket. Ez csökkenti a hulladékot és a kockázatot a termelésben.

- törekedjen a tökéletességre – mindig keresse meg a folyamat javításának módjait. Ez lehet A továbbfejlesztett gépek, javított politikák,vagy tetszőleges számú dolog. A tökéletességre való folyamatos törekvés a lean fontos része.

ezek az elvek segítenek a vállalatnak abban, hogy ne csak a lean logisztikát megfelelően alkalmazza, hanem azt is, hogy a jövőben is hosszú ideig használja a folyamatos fejlesztéseket.

a Lean logisztikát hosszú távú befektetésnek kell tekinteni a minőség javítása, a hulladék csökkentése és a vállalat alsó sorának hasznosítása érdekében. Egyes erőfeszítések azonnali eredményeket hoznak, de sok más évekbe telhet, mire az előnyök teljes mértékben megvalósulnak. Azáltal, hogy folyamatosan értékeli, hogyan történik a dolgok a kérdéses folyamat során, és meghatározza a fejlesztések módjait, a vállalat számos módot találhat arra, hogy biztonságosabb, hatékonyabb és jobb munkahelyet hozzon létre minden érintett számára.