a vállalatoknál a tervezési folyamatok nagyobb teljesítményt, nagyobb pontosságot és gyorsabb fordulatot eredményezhetnek a létfontosságú üzleti feladatoknál. A folyamatot olyan lépések halmazaként írják le, amelyek egy adott eredményt eredményeznek. Ez átalakítja bemenet kimenet. A folyamattervezést gyártási tervezésnek, anyagfeldolgozásnak, folyamattervezésnek és gépirányításnak is nevezik. Ez a cselekmény előkészítése részletes munka utasításokat, hogy készítsen egy része. Ez a gyártási folyamat egyes szakaszainak teljes leírása. A folyamattervezés meghatározza a termék előállításának vagy a szolgáltatás nyújtásának módját. A folyamattervezés átalakítja a tervezési információkat a folyamat lépéseibe és utasításaiba a termékek erőteljes és hatékony előállításához. Mivel a tervezési folyamatot számos számítógéppel segített eszköz támogatja, a számítógéppel segített folyamattervezés (CAPP) úgy fejlődött, hogy egyszerűbbé és jobbá tegye a folyamattervezést, és megvalósítsa a gyártási erőforrások hatékonyabb felhasználását.

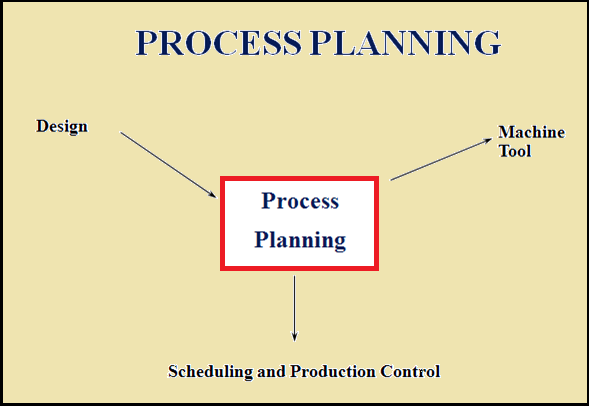

folyamattervezés

dokumentálták, hogy az új termékekhez és szolgáltatásokhoz folyamattervezés szükséges. Ez az alapja a gyárépületek tervezésének, a létesítmény elrendezésének és a gyártóberendezések kiválasztásának. Ez befolyásolja a munka tervezését és a minőségellenőrzést is.

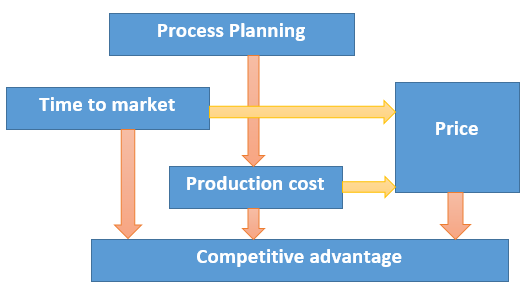

a folyamattervezés célja: a folyamattervezés vezetője a vállalat üzleti módszereinek bővítése és korszerűsítése. A folyamattervezés célja a tervezési specifikáció felújítása gyártási utasításokká, valamint a funkció-és minőségmeghatározáson belüli termékek előállítása a lehető legkevesebb költséggel. Ez alacsonyabb költségeket eredményez, mivel kevesebb alkalmazott szükséges ugyanazon folyamat elvégzéséhez, magasabb kompetencia, a folyamat lépéseinek felszámolása, például hurkok és szűk keresztmetszetek, nagyobb pontosság, ellenőrző pontok és sikerintézkedések beépítésével annak biztosítása érdekében, hogy a folyamat lépéseit pontosan elvégezzék, az összes alkalmazott jobban megértse az osztály célkitűzéseinek teljesítését. A folyamattervezés a folyamatok kiválasztásával és a folyamatok feltételeinek meghatározásával foglalkozik. Meg kell valósítani a konkrét műveleteket és feltételeket ahhoz, hogy a nyersanyagot meghatározott formába lehessen változtatni. A műveletek minden specifikációja és feltétele szerepel a folyamattervben. A folyamatterv olyan tanúsítvány, mint a mérnöki rajz. Mind a mérnöki rajz, mind a folyamatterv bemutatja a termékek gyártásának alapvető dokumentumát. A folyamattervezés befolyásolja a piacra jutási időt és a gyártási költségeket. Következésképpen a tervezési tevékenységek óriási jelentőséggel bírnak a versenyelőny szempontjából.

a folyamattervezés hatása a versenyelőnyre:

a folyamattervezés alapelvei

a folyamatok értékelésének vagy javításának általános elvei a következők:

- először határozza meg a kimeneteket, majd nézzen a kimenetek eléréséhez szükséges bemenetek felé.

- írja le a folyamat céljait, és gyakran értékelje azokat, hogy megbizonyosodjon arról, hogy továbbra is megfelelőek-e. Ez olyan konkrét intézkedéseket foglalna magában, mint a minőségi pontszámok és az átfutási idők.

- leképezéskor a folyamatnak logikai folyamatként kell megjelennie, a korábbi lépésekhez vagy részlegekhez való visszatérések nélkül.

- minden végrehajtott lépést bele kell foglalni a dokumentációba. Ha nem, akkor meg kell szüntetni vagy dokumentálni kell, attól függően, hogy szükséges-e a folyamathoz.

- konzultálni kell a folyamatban részt vevő emberekkel, mivel gyakran rendelkeznek a legfrissebb információkkal.

folyamattervezés magában foglalja a tevékenységek és funkciók, hogy dolgozzon ki egy átfogó terveket és utasításokat, hogy készítsen egy részét. A tervezés mérnöki rajzokkal, specifikációkkal, alkatrész-vagy anyaglistákkal és a kereslet előrejelzésével kezdődik. A tervezés eredményei olyan útvonalak, amelyek meghatározzák a műveleteket, a műveletsorokat, a munkaközpontokat, a szabványokat, a szerszámokat és a szerelvényeket. Ez az útválasztás a gyártási erőforrás-tervezési rendszer fő inputjává válik a termelési tevékenység-ellenőrzési célú műveletek meghatározásához, valamint a kapacitásigény-tervezési célokhoz szükséges erőforrások meghatározásához.

Folyamattervek, amelyek jellemzően részletesebb, lépésről-lépésre történő munkaleírásokat kínálnak, beleértve az egyes műveletekhez kapcsolódó méreteket, a megmunkálási paramétereket, a beállítási utasításokat és a minőségbiztosítási ellenőrző pontokat. A folyamattervek gyártási és összeszerelési rajzokat eredményeznek a gyártás támogatása érdekében, és az éves folyamattervezés a gyártómérnök tapasztalatán és ismeretein alapul a termelési létesítményekről, berendezésekről, képességeikről, folyamataikról és szerszámokról. De a folyamattervezés nagyon hosszadalmas, és az eredmények a tervezést végző személytől függően különböznek.

a folyamattervezés főbb lépései: a folyamattervezés számos lépést tartalmaz a projekt befejezéséhez, amelyek magukban foglalják a vállalatnál alkalmazott üzleti folyamatok lépéseinek meghatározását, dokumentálását, felülvizsgálatát és javítását.

meghatározás: az első lépés annak leírása, hogy mit kell végrehajtania a folyamatnak. Olyan lekérdezéseket tartalmaz, mint például, mi ennek a folyamatnak a kimenete? Ki kapja a kimenetet, és hogyan határozzák meg a sikert?, Melyek a folyamat bemenetei?, Vannak – e meghatározott sikerintézkedések-például átfutási idő vagy minőségi pontszámok? Vannak-e konkrét ellenőrzési pontok a folyamatban, amelyekkel foglalkozni kell?

dokumentáció: A dokumentációs szakaszban interjúkat készítenek a vállalat személyzetével, hogy meghatározzák, milyen lépéseket és intézkedéseket tesznek egy adott üzleti folyamat részeként. Ezen interjúk eredményeit leírják, általában folyamatábra formájában, bármilyen használt vagy csatolt űrlap másolatával. Ezek a folyamatábrák kapnak az érintett osztályok, hogy vizsgálja felül, hogy megbizonyosodjon arról, hogy az információkat helyesen rögzített a diagram.

felülvizsgálat: ezután a folyamatábrák áttekintésre kerülnek a lehetséges problémás területeken.

a gyártási folyamattervezés a következő tevékenységeket foglalhatja magában:

- kiválasztása nyers-állomány,

- meghatározása megmunkálási módszerek,

- kiválasztása szerszámgépek,

- kiválasztása vágószerszámok,

- kiválasztása vagy tervezése berendezési tárgyak és befogó,

- meghatározása set-up,

- meghatározása megmunkálási szekvenciák,

- számítások vagy meghatározása forgácsolási feltételek,

- kiszámítása és tervezése szerszám utak,

- feldolgozása a folyamat terv

számítógéppel segített folyamat tervezése

gyártók már következő evolúciós lépés, hogy javítsa a gyártási folyamat a folyamattervezést a következő öt szakaszban:

I. szakasz – kézi osztályozás; szabványosított folyamattervek

II. szakasz – számítógép által karbantartott folyamattervek

III. szakasz – Capp változat

IV. szakasz – generatív CAPP

V. szakasz – dinamikus, generatív CAPP

korábban a CAPP-hez, a gyártók megkísérelték diadalmaskodni a kézi folyamattervezés kérdésein azáltal, hogy az alkatrészeket családokba sorolták, és szabványosított folyamatterveket dolgoztak ki az alkatrészcsaládok számára, amelyet

I. szakasznak hívnak. Új rész indításakor az adott család folyamattervét manuálisan helyreállítják, megjelölik és újra beírják. Bár ez javította a teljesítményt, de nem javította a folyamatok tervezésének minőségét.

a számítógéppel segített folyamattervezés eredetileg olyan eszközként lett kifejlesztve, amely a folyamatterv formázását követően elektronikusan tárolja, helyreállítja, új részre módosítja és kinyomtatja a tervet. Ez az úgynevezett

Stage II. másik képessége ebben a szakaszban a táblázat-vezérelt költség és a standard becslési rendszerek.

III. szakasz: A CAPP variáns számítógépes megközelítése egy csoportos technológiai kódolási és osztályozási megközelítésen alapul, amely nagyszámú alkatrész attribútumot vagy paramétert ismer fel. Ezek a tulajdonságok lehetővé teszik a rendszer számára, hogy kiválasszon egy alapfolyamati tervet az Alkatrészcsalád számára, és elérje a tervezési munka körülbelül kilencven százalékát. A schemer hozzáadja az erőfeszítés fennmaradó tíz százalékát a folyamatterv módosításával vagy finomhangolásával. A számítógépben tárolt alapfolyamati terveket manuálisan kell bevinni egy szupertervező koncepció segítségével, amely szabványosított terveket dolgoz ki több tervező és gyártómérnök felhalmozott tapasztalata és tudása alapján.

IV. szakasz: generatív CAPP. Ebben a szakaszban a folyamattervezési döntési szabályokat fejlesztik a rendszerbe. Ezek a döntési szabályok egy rész csoport technológiáján vagy technológiai kódoláson alapulnak, hogy olyan folyamattervet készítsenek, amely minimális kézi interakciót és módosítást igényel.

míg a CAPP rendszerek a generativitás felé haladnak, egy tiszta generatív rendszer, amely részosztályozásból és egyéb tervezési adatokból teljes folyamattervet képes létrehozni, a jövő célja. Az ilyen típusú generatív rendszerek mesterséges intelligencia típusú képességeket használnak a folyamattervek elkészítéséhez, valamint teljes mértékben integrálódnak egy CIM környezetbe. Egy további lépés ebben a szakaszban a dinamikus, generatív CAPP, amely figyelembe veszi a gépek és gépek kapacitását, a szerszámok rendelkezésre állását, a munkaközpont és a berendezések terhelését, valamint a berendezések állapotát a folyamattervek kidolgozása során.

az V. szakaszban a CAPP rendszerrel kidolgozott folyamatterv időben eltérne a gyár erőforrásaitól és munkaterhelésétől függően. A dinamikus, generatív CAPP magában foglalja a folyamatterv online megjelenítésének szükségességét munkarendelés-orientált alapon annak fedezésére, hogy a megfelelő folyamattervet eljuttatták a padlóhoz.

az ilyen típusú folyamattervezésnek számos előnye van. Ez csökkentheti a tervező szükséges készségét. Ez csökkentheti a folyamat tervezési idejét. Ez csökkentheti mind a folyamattervezési, mind a gyártási költségeket. Következetesebb terveket hozhat létre. Pontosabb terveket készíthet. Növelheti a termelékenységet. Az automatizált folyamattervezés az átfutási idő, a gyárthatóság visszajelzése, a gyártási költségek csökkentése és a következetes folyamattervek lerövidítése érdekében történik. A számítógéppel segített folyamattervezés előnyei közé tartozik a képzett tervező iránti kereslet csökkenése, a csökkentett folyamattervezési idő, a csökkentett folyamattervezés és gyártási költségek, következetesebb tervek készítése, pontos tervek készítése, megnövekedett termelékenység, fokozott rugalmasság, magas hatékonyság elérése, megfelelő magas termékminőség elérése és a többi automatizált funkcióval és rendszerrel való integráció lehetősége.

a gyártási folyamatok tervezése alapvető folyamattervezési potenciált biztosít minden feldolgozóipar számára. A gyártási folyamat tervezésével a folyamattervezők erőteljesen létrehozhatják és hitelesíthetik az eredeti folyamattervet a termékszerkezetből a terméktervezésből, módosíthatják a tervet a konkrét követelményekhez, és összekapcsolhatják a termékeket és erőforrásokat a terv lépéseivel.

összefoglalva, a folyamattervezés fontos tevékenység egy termelési vállalkozásban, amely ellenőrzi, hogy mely folyamatokat, anyagokat és utasításokat használják fel egy termék előállításához. A folyamattervezés olyan gyártóüzemet, folyamatokat és paramétereket ír le, amelyeket az anyagok elsődleges formáról egy előre meghatározott végső szakaszra történő cseréjére kell használni.