Quando vedi la parola; IC packaging, qual è la prima cosa che ti viene in mente?

Naturalmente, protezione. O forse la sicurezza. Qualunque parola tu scelga è accettabile. Ed è perché il packaging IC consente ai semiconduttori di durare più a lungo.

Se sei un ingegnere, dovresti conoscerli. E sarebbe d’aiuto se tu li usassi per far funzionare il tuo semiconduttore per molti anni senza sviluppare difetti.

Va bene se non si conosce il packaging IC. Ne parleremo ampiamente più avanti in questo post.

Ma come funziona?

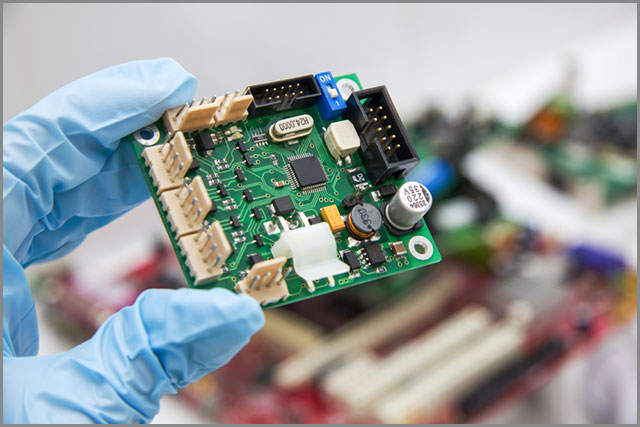

IC imballaggio rende ogni chip in una scheda PCB per rimanere protetto da possibili stress e gli elementi.

Quindi, sei pronto per una conoscenza approfondita del packaging IC? Quindi, saltiamo nell’articolo.

Che cos’è l’imballaggio IC?

Definiremo IC packaging, noto anche come integrated circuit packaging, in termini semplici.

Quindi, si riferisce a qualsiasi componente che abbia un dispositivo a semiconduttore. E il pacchetto è un involucro che circonda il dispositivo del circuito. Inoltre, il suo scopo principale è impedire al dispositivo di:

- Compromissione fisica

- Corrosione

Ma non è tutto.

Funge anche da piattaforma che consente ai contatti elettrici montati su di esso di connettersi al PCB.

Quando si tratta di imballaggio IC, ci sono diverse opzioni da considerare. Ed è a causa dei vari circuiti disponibili. Inoltre, questi circuiti hanno altri requisiti a causa del loro guscio esterno.

A che punto è essenziale l’imballaggio IC?

In genere, l’imballaggio IC è l’ultima fase di produzione dei dispositivi a semiconduttore. Quindi, in questa fase, il componente semiconduttore viene protetto in un involucro. E questo pacchetto di enclosure fa una cosa. Protegge l’IC da eventuali danni agli elementi esterni. Inoltre, lo protegge anche dalla corrosione.

Quindi, ecco l’accordo.

Il pacchetto enclosure è un involucro. È responsabile della protezione del blocco del dispositivo. E aiuta anche a promuovere componenti vitali. Uno di questi è i contatti elettrici. Questi componenti aiutano a trasportare segnali al PCB di un apparecchio elettronico.

La storia di IC Packaging

Dal 1970, IC packaging technology ha sperimentato una crescita costante. Inizialmente, hanno iniziato come un pacchetto ball grid array (BGA). E la maggior parte dei produttori di elettronica utilizzato pure.

Ma più tardi, all’inizio del 21 ° secolo, le varietà più recenti hanno superato i pacchetti di array pin-grid.

Hanno chiamato le nuove varietà:

- Plastic quad flat pack

- The thin small outline package

Col passare del tempo, alcuni produttori come Intel hanno portato in esistenza pacchetti di array land grid.

Nel frattempo, i flip-chip ball grid array (FCBGA) hanno superato i BGA. Ed è a causa della casa FCBGA più pin rispetto ad altri progetti di pacchetti.

Inoltre, l’FCBGA ha segnali di ingresso e di uscita sopra il dado completo, contrariamente ai bordi.

I diversi tipi di imballaggio IC

Ci sono circa dieci diversi tipi di imballaggio IC. Ma in questo articolo, ne elencheremo quattro.

2.1 Pacchetti di montaggio a foro passante

Questo imballaggio IC è una struttura di montaggio utilizzata per le parti elettroniche. E includono l’uso di piombo (Pb) sulle parti che si inseriscono nei fori praticati del PCB.

Vengono anche incollati ai pad sul retro. E questo accade utilizzando macchine di montaggio a inserimento meccanizzato. O usando l’assemblea manuale, che è disposizione della mano.

La confezione di montaggio a foro passante è ideale per parti che non sono adatte al montaggio superficiale. Un esempio di questo è il caloremonduttori di potenza collegati e grandi trasformatori.

2.2 Imballaggio per montaggio superficiale

L’imballaggio per montaggio superficiale IC si riferisce a un metodo in cui i componenti elettrici sono montati direttamente sull’esterno del PCB.

Qualsiasi dispositivo elettrico che utilizza questo metodo di imballaggio IC è un dispositivo a montaggio superficiale (SMD).

Inoltre, l’avvento della tecnologia di imballaggio a montaggio superficiale ha inghiottito l’imballaggio di montaggio a foro passante.

Perché era così?

Era perché SMT supportava una maggiore produzione automatizzata. E consente il miglioramento della qualità e la riduzione dei costi.

Ma non è tutto.

L’imballaggio a montaggio superficiale ha una piattaforma che consente di montare più componenti in un’area specifica.

Inoltre, rispetto ai supporti a foro passante, SMT è più piccolo. Ed è perché ha più piccoli o nessuna pista. Inoltre, ha il seguente:

- Contatti piatti

- Un cavo di vari stili o perni corti

- Terminazioni sull’esterno del componente

- Una matrice di sfere di saldatura

2.3 Pacchetti a scala di chip

Un altro nome per i pacchetti a scala di chip è l’imballaggio a dimensione di chip. Ha derivato quel nome perché è uno dei pochi pacchetti che vengono in dimensioni del chip.

Ma non è tutto.

Affinché un pacchetto IC possa essere qualificato come chip-scale, deve soddisfare questi criteri:

- Essere un singolo dado

- Avere un pacchetto montabile in superficie diretto

- Avere un’area inferiore a 1,2 volte la dimensione di un dado

Nel 1993, Gen Murakami di Hitachi Cable e Junichi Kasai di Fujitsu hanno proposto il concetto di cui sopra. Tuttavia, Mitsubishi Electric ha creato la prima demo concept.

Ma c’è di più.

La tecnologia chip-scale richiede quanto segue:

In primo luogo, l’interposer in cui si formano palle o pastiglie deve contenere il dado. E questa confezione è simile alla tecnologia dell’imballaggio flip-chip ball grid array.

In secondo luogo, i pad possono essere stampati o incisi direttamente nel wafer di silicio. E questo si traduce in una confezione che ha quasi le dimensioni del dado di silicio. Un esempio perfetto di tale imballaggio è un pacchetto a livello di acqua chip-scale (WL-CSP) o un pacchetto a livello di acqua (WLP).

Negli anni 1990 iniziò la produzione di WL-CSP. Ma molte aziende hanno iniziato a produrlo in serie all’inizio degli anni 2000. Advanced Semiconductor Engineering è un eccellente esempio di azienda che ha prodotto in serie il WL-CSP.

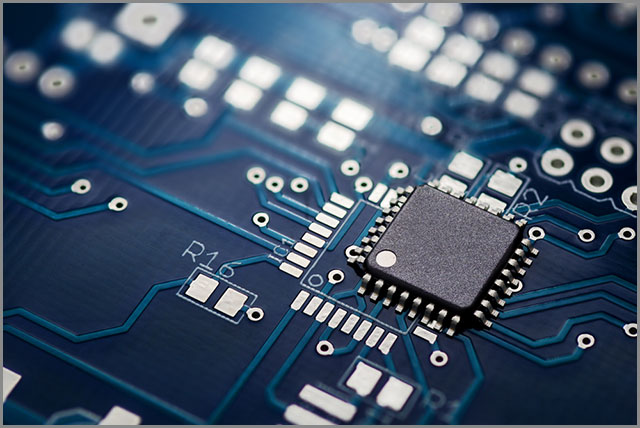

2.4 Ball Grid Array

Ball grid array è un tipo di imballaggio utilizzato per montare microprocessori in modo permanente.

Ma non è tutto.

Il pacchetto fornisce anche più pin di interconnessione rispetto a un pacchetto in linea piatto o doppio.

Quindi, la parte migliore di questo pacchetto è:

È possibile utilizzare l’intera superficie inferiore, non solo il perimetro. E le tracce che si uniscono al pacchetto portano alle palle o ai fili.

C’è di più.

Queste sfere o fili collegano lo stampo a pacchetti mediamente più corti, che sono solo perimetrali. Alla fine, il pacchetto comporta una maggiore velocità e prestazioni migliori.

Inoltre, come ingegnere, è necessario un controllo preciso per saldare i dispositivi BGA. Ed è a causa del suo sistema molto delicato. Pertanto, la maggior parte delle aziende si attiene ai processi automatizzati per evitare errori.

Quali sono i materiali necessari per i pacchetti IC e la modalità di assemblaggio

I materiali necessari utilizzati per costruire diversi pacchetti IC sono essenziali.

Perché?

È perché tre fattori stabiliscono le basi di un pacchetto. E lo sono:

- Proprietà chimiche

- Proprietà fisiche

- Proprietà elettriche

Ma non è tutto.

Anche le prestazioni del pacchetto fungono da fattore limitante.

Quindi, tuffiamoci nei tre materiali del pacchetto primario.

3,1 Per i materiali del Leadframe

I materiali della struttura del cavo sono i materiali dominanti del pacchetto di IC. Quindi, gli ingegneri li usano principalmente per finiture legabili a filo e stampi interconnessi a filo. E un esempio perfetto è l’oro o l’argento.

Queste finiture vengono placcate nell’area di legame interna tramite un metodo di placcatura a punti. In questo modo, risparmierai un sacco di costi. Ed è perché i metalli nobili non si uniscono agli incapsulanti con facilità.

3,2 per i pacchetti ceramici

Inconel o la lega 42 è una scelta comune per i pacchetti ceramici. Perché? È perché c’è un legame tra le leghe e il CTE. La stretta corrispondenza è una caratteristica cruciale a causa della fragilità della ceramica.

Ma, il basso CTE potrebbe avere un effetto dannoso. Ed è peggio se si installa l’assemblaggio finale dei dispositivi montati sulla superficie. Tuttavia, la dimensione del CTE svolge un ruolo significativo. E possiamo collegare tutto alla mancata corrispondenza dei substrati PCB più comuni.

Dobbiamo anche notare che i metalli CTE inferiori hanno un’ottima reputazione per funzionare bene come telai di piombo. E funzionano perfettamente per i pacchetti DIP-tipo e ceramici di plastica.

Tuttavia, i materiali della struttura del cavo di rame sono solitamente una scelta ideale per i pacchetti di plastica del supporto di superficie. Ed è perché hanno la capacità e la conformità per fissare i giunti di saldatura.

Ma non è tutto.

Rame ha anche una maggiore conducibilità, che è un grande vantaggio.

3.3 Materiali laminati

Per l’imballaggio IC, è possibile sostituire i telai di piombo per i materiali laminati. E sono utili quando si hanno alti conteggi di I/O. O forse stai cercando livelli ad alte prestazioni.

Ma ecco cosa dovresti sapere.

Dalla fine degli anni 1970, i laminati sono esistiti. E poi, li hanno usati per sistemi chip-on-board. Quindi, se si prende una buona occhiata a chip-on-board, ci si nota qualcosa. Viene fornito con tutti gli elementi necessari richiesti in un pacchetto.

Inoltre, ha un pacchetto situato nel luogo originale.

Oltre a ciò, i pacchetti in laminato fungono da opzioni convenienti. È ancora più conveniente rispetto ai substrati ceramici sottili e spessi. Pertanto, la maggior parte degli ingegneri lo usa ampiamente a causa del suo valore economico.

Inoltre, gli ingegneri preferiscono nuovi laminati organici con temperature più elevate. E non è solo perché è conveniente. Ma hanno attributi elettrici più preferiti. Un grande esempio è la costante dielettrica inferiore.

Die-Attach Materiali

Die-attach materiali sono eccellenti per l’incollaggio die al substrato. Il processo può sembrare facile in un primo momento, ma ha vari requisiti. E dipende dall’applicazione.

Tuttavia, la maggior parte delle volte, il die allegare è ideale per face-up-wire-bond assemblaggio. Quindi, è termicamente conduttivo. Ma in alcuni casi, è elettricamente conduttivo.

Inoltre, il processo die-attach non deve avere vuoti nel materiale allegato. In questo modo, puoi evitare punti caldi sul dado. E come il chip-potenza del die-allegare materiale aumenta, ottiene più valore.

Incapsulanti

Un incapsulante è più simile al pezzo finale di un pacchetto IC. Quindi, ha una funzione primaria di protezione. E gli incapsulanti proteggono i delicati fili di legame e il chip dall’ambiente e dai danni fisici.

Quindi, è necessario applicarlo con precisione e cura. In questo modo, impedirai lo sweep del filo, che potrebbe causare cortocircuiti tra loro.

Ma non è tutto.

Quando si tratta di imballaggi IC, ci sono tre tipi fondamentali di materiali incapsulanti che sono utili:

5.1 Miscele epossidiche ed epossidiche

La miscela epossidica ed epossidica è molto popolare tra i produttori. Dopo tutto, le resine organiche sono le più comuni nelle applicazioni di ingegneria strutturale. Inoltre, è un mix benefico di prestazioni termiche e proprietà a un prezzo basso.

5.2 Materiali siliconici

I materiali siliconici sono i secondi incapsulanti più popolari. E sono utili per i chip IC. Senza dubbio, i regimi di lavorazione e polimerizzazione dei materiali siliconici sono simili alle resine organiche.

Ma, questo materiale non è una resina organica.

Esistono due tipi fondamentali di resine siliconiche:

- Temperatura ambiente-vulcanizzabile (RTV)

- a base solvente

È inoltre possibile ottenere la polimerizzazione (conversione del silicone in solido) con diversi meccanismi. E dipende dal tipo di materiale siliconico che scegli.

Per quanto riguarda la temperatura ambiente-vulcanizzabile, si può curare sia da:

- Aggiunta di catalizzatore

- Esposizione all’umidità (umidità ambiente)

D’altra parte, il modo più comune per curare le resine a base di solventi è con mezzi termici. Ma è possibile fissare le resine a base di solvente solo dopo l’evaporazione del solvente.

Le resine siliconiche sono una scelta popolare per i CSP che cercano la conformità. Ed è perché queste resine sono flessibili su un intervallo di temperature (da -650 a 1500C).

5.3 Polyimide

Questo incapsulante non è così popolare come i precedenti in questa lista. Inoltre, è raro trovarlo nelle formulazioni adesive die-attach. Ma è abbastanza comune quando si tratta di PCB flessibili. E fa una scelta meravigliosa grazie alle sue caratteristiche benefiche come:

- Notevole resistenza alle sostanze chimiche

- Impressionante proprietà elettriche

- lunga durata

- Eccellente resistenza alla trazione

- Stabilità in un ampio intervallo di temperatura

- Grande resistenza al calore

- Ampia gamma di temperatura di funzionamento da -2000 a 3000C

Wire bonding

Wire bonding è un processo utile per la fabbricazione di dispositivi a semiconduttore. Comporta anche la creazione di interconnessioni tra un IC o un altro dispositivo a semiconduttore e il suo imballaggio.

Wire bonding è utile anche se si prevede di collegare un IC ad altri dispositivi elettronici. O se si desidera creare una connessione tra due PCB. Il metodo è il più conveniente. E puoi usarlo a frequenze superiori a 100Hz.

I seguenti materiali costituiscono i fili di legame:

- Argento

- Alluminio

- Oro

- Rame

I fili d’oro sono abbastanza comuni nell’incollaggio dei fili. Ma, se si dispone di un ambiente di assemblaggio ricco di azoto, il filo di rame è una buona opzione.

Se si desidera un’alternativa economica, è possibile incuneare il legame con filo di alluminio.

Le assemblee in legame del cavo vengono in tre formati:

- Incollaggio a cuneo ultrasonico a temperatura ambiente

- Incollaggio a compressione termica

- Incollaggio a sfera termosonica

Il legame ultrasonico include un legame matrice e substrato. Inoltre, inizia utilizzando un foro nella superficie di un gruppo di componenti per alimentare il filo.

Se si desidera collegare circuiti integrati di silicio in computer, è ideale per utilizzare il legame termosonico. E la procedura aiuta a assemblare componenti delle CPU. Di conseguenza, integra la circuiteria di laptop e PC.

Il legame di termocompressione comporta l’unione di due metalli con un mix di calore e forza. Il processo aiuta a proteggere i pacchetti di dispositivi e le strutture elettriche dal montaggio superficiale.

Wafer bonding

Wafer Bonding opera a livello di wafer. Ed è utile per fabbricare:

- Optoelettronica

- Sistemi microelettromeccanici (MEMS)

- Microelettronica

- Sistemi nanoelettromeccanici (NEMS)

Questa tecnologia d’imballaggio assicura che ci sia un incapsulamento meccanicamente stabile ed ermeticamente sigillato. Inoltre, la sua gamma di diametri è di 12 pollici per la produzione di dispositivi microelettronici. Al contrario, MEMS / NEMS ha una gamma di diametro da 4 a 8 pollici.

Wafer Bonding aiuta a proteggere le strutture interne sensibili di NEMS e MEMS dalle influenze ambientali. Esempio degli impatti ambientali sono:

- specie Ossidanti

- Temperatura

- Umidità

- Alta pressione

Così, il pacchetto deve soddisfare i seguenti requisiti:

- Dissipazione di calore

- manutenzione Ottimale di energia e il flusso di informazioni

- inserimento di elementi con diverse tecnologie

- Protezione dagli influssi ambientali

- Compatibilità con l’ambiente circostante periferia

IC Packaging Design

di Prossima generazione IC packaging design è il modo migliore per raggiungere i seguenti:

- Densità funzionale

- Integrazione eterogenea

- Scala del silicio

Inoltre, per molte applicazioni, è ideale per ridurre la dimensione complessiva del pacchetto.

Quindi, il packaging IC omogeneo ed eterogeneo fornisce un percorso per quanto segue:

- Time-to-market più veloce

- Resilienza del rendimento del silicio

- Funzionalità avanzate del dispositivo

Oggi sono emerse varie piattaforme tecnologiche IC che soddisfano i seguenti requisiti:

- ad Alte prestazioni

- Potenza ottimizzazioni

- Costo-efficacia

E soddisfare le esigenze di diversi settori come la:

- l’intelligenza Artificiale (AI)

- High-performance computing (HPC)

- Aerospaziale

- Medico

- IoT

- Mobile Computing

- 5G

- di realtà Virtuale (VR)

- la realtà Aumentata (AR)

Ma dobbiamo notare una cosa riguardo il nuovo IC tecnologie di confezionamento.

Portano colli di bottiglia unici per metodologie di pacchetto obsolete e strumenti di progettazione.

Quindi, se il tuo team di progettazione deve utilizzare questi nuovi pacchetti IC, deve fare una cosa.

Devono lavorare per ottimizzare e verificare l’intero sistema di ingegneria. Ciò significa che non puoi fermarti ai singoli elementi: devi eseguire tutto.

Inoltre, dovresti sapere questo fatto:

Il PCB laminato su piccola scala o basato sull’accumulo è abbastanza simile al tradizionale design del substrato di imballaggio IC. E i produttori tradizionali di PCB possono progettare e costruire i vecchi pacchetti IC con strumenti PCB modificati.

Ma è un gioco di palla diverso con i moderni pacchetti avanzati disponibili oggi. Usano i più recenti metodi di produzione, processi e materiali. Inoltre, sono abbastanza simili ai processi di fonderia del silicio.

Richiedono anche un approccio fresco e innovativo per progettare e verificare ad ogni livello.

Un pacchetto IC Sfida Ogni ingegnere deve evitare

Quando si tratta della più recente tecnologia di imballaggio IC, gli ingegneri devono evitare quanto segue:

Un’accurata aggregazione di substrati, poiché può essere passiva e attiva allo stesso tempo.

Poiché i substrati e i dispositivi provengono da fonti diverse, una cosa è certa. I disegni del pacchetto IC saranno disponibili in vari formati, il che è complicato.

Soluzione

Ti aiuterà se rimani al passo con gli ultimi pacchetti IC. E i disegni devono supportare e includere:

- Multi-domain integration

- Golden signoff

- Digital prototyping

- Scalabilità e range

- Precision Production handoff

Wrapping Up

Non possiamo sottolineare l’importanza di scegliere il giusto packaging IC abbastanza. Quindi, con la confezione perfetta, non ti preoccuperai di corrosione o danni al tuo PCB.

Ecco perché abbiamo avuto il tempo di spiegare IC packaging in dettaglio.

Quindi, prima di decidere il tipo di IC di imballaggio è necessario, prendere in considerazione questi fattori:

- Connettività

- Costo

- Potenza

- capacità di Assemblaggio

in Quel modo, si sarebbe in grado di restringere le opzioni al minimo.

Quindi, per favore fateci sapere quale imballaggio IC pensate si adatta alle vostre esigenze. Inoltre, sei il benvenuto a condividere i tuoi pensieri e suggerimenti contattandoci.