23.16.

I laser di metrologia sono strumenti a bassa potenza. La maggior parte sono laser di uscita ad onda continua elio-neon che emettono luce visibile o infrarossa. I laser He-Ne producono luce ad una lunghezza d’onda di 6328 A (0,6 pi) che è in fase, coerente e mille volte più intensa di qualsiasi altra sorgente monocromatica.

I sistemi di ispezione laser consentono la misurazione di una parte durante la produzione, consentendo così una qualità del 100%. I sistemi laser hanno un’ampia gamma dinamica, un cross talk ottico basso e un contrasto elevato.

I laser trovano applicazioni nelle misure dimensionali e nell’ispezione superficiale a causa delle proprietà della luce laser (fascio luminoso, unidirezionale, collimato, con un alto grado di coerenza temporale e spaziale). Questi sono utili dove è richiesta precisione, accuratezza, misurazione rapida senza contatto di parti morbide, delicate, calde o in movimento.

Varie tecniche per le misure dimensionali sono:

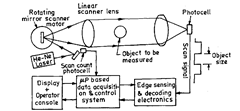

(i) Calibro laser a scansione. Fico. 23.13 mostra un diagramma schematico di un calibro laser a scansione. Fondamentalmente utilizza un trasmettitore, ricevitore e processore elettronica. Una sottile banda di luce laser di scansione è fatta passare attraverso una lente scanner lineare per renderlo fascio parallelo. L’oggetto posto in un fascio parallelo, proietta un’ombra dipendente dal tempo. I segnali provenienti dalla luce che entra nella cella fotografica (ricevitore) vengono elaborati da un microprocessore per fornire la visualizzazione della dimensione rappresentata dalla differenza di tempo tra i bordi dell’ombra. Può fornire risultati con una precisione di + 0,25 um per oggetti di diametro 10-50 mm. Può essere utilizzato per oggetti da 0,05 mm a 450 mm di diametro e offre una ripetibilità di 0,1 um.

Fig. 23.13. Schema di scansione laser gauge.

(ii) Imaging di array di fotodiodi.

In questo metodo, l’ombra della parte stazionaria viene proiettata su un sensore di immagine a matrice di diodi a stato solido. Il sistema comprende sorgente laser, ottica di imaging, array di fotodiodi e processore di segnale e unità di visualizzazione. Per le parti di grandi dimensioni, vengono utilizzati due array, uno per ciascun bordo. Sono state raggiunte precisioni fino a + 0,05 um.

(iii) Tecnica del modello di diffrazione.

Questi sono utilizzati per misurare piccole lacune e parti di piccolo diametro. In questo metodo, un raggio laser coerente parallelo viene diffratto da una piccola parte e il modello risultante viene focalizzato da una lente su un array di diodi lineari. Poiché la diffrazione non è adatta per diametri superiori a pochi millimetri, il suo uso è limitato a piccoli fili, ecc. La precisione di misura è più per le parti più piccole. La distanza tra le bande luminose e scure alternate nel modello di diffrazione è una funzione diretta del diametro del filo, della lunghezza d’onda del raggio laser e della lunghezza focale dell’obiettivo.

(iv) Sensori di triangolazione laser.

Fig. 23.14 mostra il principio del sensore triangolare laser. Un punto di luce laser finemente focalizzato è diretto sulla superficie della parte. Un obiettivo nel sensore immagini questo punto luminoso su un rilevatore fotografico digitale a stato solido sensibile alla posizione. Il campo di misura è molto piccolo. La distanza di arresto viene calcolata e fissata con cura. La posizione del punto dell’immagine è direttamente correlata alla distanza di arresto dal sensore alla superficie dell’oggetto. Una variazione della distanza di stallo provoca uno spostamento laterale del punto lungo la matrice del sensore. Questa tecnica fornisce una misurazione rapida delle deviazioni dovute a cambiamenti di superficie e quindi può eseguire automaticamente

Fig. 23.14

calcoli su stampi in metallo shell per gap e flushness, diametri dei fori e posizioni dei bordi molto rapidamente. È possibile misurare lo spessore del pezzo o il diametro interno dei fori utilizzando due sensori. La precisione della misurazione e la gamma di misurazione sono direttamente correlate.

(y) Interferometro laser a due frequenze.

Fig. 23.15 mostra la disposizione schematica composta da testa laser a due frequenze, ottica di direzione e scissione del fascio, ottica di misura, ricevitori, compensatori di lunghezza d’onda ed elettronica. È ideale per misurare il posizionamento lineare, la rettilineità su due piani, il passo e l’imbardata. La testa laser a due frequenze fornisce una frequenza con polarizzazione P (raggio di misura) e un’altra frequenza con polarizzazione S (raggio di riferimento). Il raggio laser viene proiettato su un interferometro remoto e viene diviso in corrispondenza dello splitter polarizzante nelle sue due frequenze separate. Il measuringjieam è diretto attraverso l’interferometro per riflettere fuori uno specchio bersaglio o retroriflettore attaccato all’oggetto da misurare.

Fig. 23.15

Il fascio di riferimento viene riflesso dal retroriflettore fisso. Il raggio di misura sul suo percorso di ritorno si ricombina con il raggio di riferimento ed è diretto al ricevitore elettronico. Uno spostamento di frequenza è indotto nel raggio di misura di ritorno dall’effetto Doppler dovuto al movimento dello specchio bersaglio. A causa della loro polarizzazione ortogonale, le frequenze non interferiscono per formare frange fino a quando il raggio raggiunge il ricevitore che monitora lo spostamento di frequenza e fornisce l’uscita dello spostamento.

Il vantaggio di questa tecnica risiede nell’indipendenza del sistema sull’intensità del fascio e quindi fornisce un’elevata sensibilità, essendo indipendente dal rumore dovuto alla turbolenza dell’aria, al rumore elettrico e al rumore leggero. La testa del laser può essere montata dovunque. Inoltre, grazie all’uso di un singolo fotorivelatore per asse di misura, la sensibilità all’allineamento ottico è inferiore. La risoluzione lineare di questo metodo è di 1 nm, la risoluzione di rettilineità è di 40 nm e la risoluzione angolare è di 0,03 secondi d’arco.

(vi) Calibro di scansione laser.

Fig. 23.16 mostra un calibro di scansione laser utilizzato per la misurazione senza contatto di oggetti di grandi dimensioni con una precisione di circa 0,01 mm utilizzando la bassa divergenza

di un raggio laser. Uno specchio rotante al fuoco della prima lente produce un fascio parallelo all’asse ottico. Il tempo che intercorre tra il bordo d’attacco del raggio che viene estinto dall’oggetto e quando emerge dall’altro lato è una misura della sezione trasversale che è una funzione della tangente dell’angolo sotteso dall’oggetto al fuoco della prima lente. Questa tecnica è utile per misurare la rotondità e il diametro delle barre di acciaio caldo in condizioni di vibrazione con una precisione di 0,025 mm su diametri di 5-25 mm.

Fig. 23.16

(vii) Misura di diametro largo dal modello di diffrazione formato in un raggio laser. Fico. 23.17 mostra un metodo per misurare il diametro del filo sottile utilizzando l’interferenza

Fig. 23.17

frange risultanti dalla diffrazione della luce da parte del filo nel raggio laser. Il rilevamento di un null ingrandito per riempire l’apertura del dectector indica che il filo è al di fuori della sua tolleranza dimensionale. Il sistema utilizza le variazioni delle frange formate dalla diffrazione con diametro del filo che causano una variazione dell’uscita dal fotorivelatore e può essere utilizzato come parte di un sistema di controllo o indicatore di avviso.

È possibile ottenere una misura del diametro spostando il fotorivelatore fino a quando l’uscita non viene ripristinata al suo valore originale. È possibile misurare variazioni del diametro del filo fino allo 0,2% rispetto ai diametri del filo da 0,005 a 0,2 mm. Fico. 23.18 mostra il metodo di misurazione della lunghezza

con il conteggio delle frange. L’uscita laser, che può essere incoerente, illumina tre fessure alla volta nel primo piano che formano frange di interferenza. Il movimento delle frange di interferenza è determinato da un rivelatore sull’altro lato di una breve lunghezza della griglia Moire convenzionale. Il numero totale di fessure nel primo piano è regolato dalla lunghezza su cui è richiesta la misurazione. La distanza tra le fessure e la distanza della fessura dal piano della griglia dipende dal

Fig. 23.18

lunghezza d’onda della luce utilizzata. Utilizzando il laser He-Ne a 0,63 um, si ottiene una spaziatura della frangia di 1 um a 1,4 um dalle fessure se si utilizza una separazione della fessura di 1 um.

Questo metodo è in grado di effettuare misurazioni accurate su distanze relativamente brevi dell’ordine di 100 mm, indipendentemente dalla variazione dell’indice di rifrazione e dalla turbolenza nel percorso dell’aria.