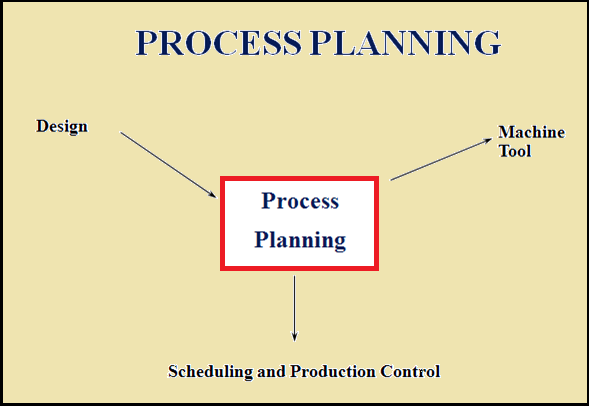

企業では、計画プロセスは、重要なビジネスタスクの出力の増加、高精度、 プロセスは、特定の結果をもたらす一連のステップとして記述されます。 入力を出力に変換します。 プロセス計画は、製造計画、材料加工、プロセスエンジニアリング、および機械ルーティングとも呼ばれます。 それは部品を作り出すために詳しい仕事の指示を準備する行為である。 これは、生産プロセスの特定の段階の完全な説明です。 プロセス計画は、製品の生産方法またはサービスの提供方法を決定します。 プロセス計画は、設計情報をプロセスステップと指示に変換して、強力かつ効果的に製品を製造します。 設計プロセスは、多くのコンピュータ支援ツールによってサポートされているように、コンピュータ支援プロセス計画(CAPP)は、より簡単にし、プロセス計画を改

プロセス計画

新しい製品やサービスにはプロセス計画が必要であることが文書化されています。 それは工場建物、設備レイアウトを設計し、生産設備を選ぶための基盤です。 それはまた仕事の設計および品質管理に影響を与えます。

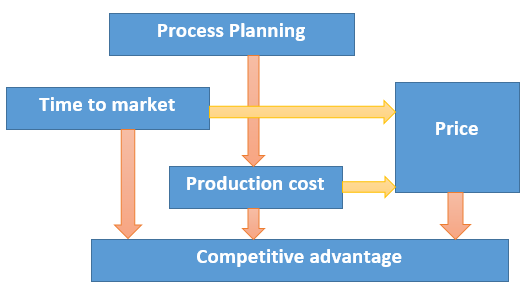

プロセス計画の目的:プロセス計画のチーフは、企業のビジネス方法を強化し、近代化することです。 プロセス計画は、設計仕様を製造指示に改装し、最小限のコストで機能および品質仕様内の製品を製造するために計画されています。 これにより、同じプロセスを完了するために必要なスタッフの減少、ループやボトルネックなどのプロセスステップの根絶による能力の向上、プロセスステップが正確に完了していることを確認するためのチェックポイントと成功対策を含めることによる精度の向上、すべての従業員が部門の目標を達成するための理解の向上など、コストの削減につながります。 プロセス計画は、プロセスの選択とプロセスの条件の決定を扱います。 特定の操作および条件は指定形に原料を変えるために実現されなければならない。 操作のすべての指定そして条件はプロセス計画に含まれています。 プロセス計画は、技術図面などの証明書です。 エンジニアリング図面とプロセス計画の両方が、製品の製造のための基本的な文書を提示します。 プロセス計画は、市場投入までの時間と生産コストに影響します。 その結果、計画活動は、競争上の優位性のために非常に重要です。

プロセス計画が競争優位に及ぼす影響:

プロセス計画の原則

プロセスを評価または強化するための一般原則は次のとおりです:

- 最初に出力を定義し、次にそれらの出力を達成するために必要な入力に目を向けます。

- プロセスの目標を記述し、それらがまだ適切であることを確認するために頻繁に評価します。 これは質のスコアおよび応答時間のような特定の手段を含んでいる。

- マップすると、プロセスは論理フローとして表示され、以前のステップや部門にループバックすることはありません。

- 実行されるステップはすべてドキュメントに含める必要があります。 そうでない場合は、プロセスに必要かどうかに応じて、削除または文書化する必要があります。

- プロセスに関わる人々は、しばしば最新の情報を持っているので、相談する必要があります。

プロセス計画には、部品を生産するための包括的な計画と指示を開発するための活動と機能が含まれています。 計画は、設計図面、仕様、部品または材料リスト、および需要の予測から始まります。 計画の結果は操作、操作順序、作業区、標準、工具細工および据え付け品を指定する作業手順である。 この作業手順は、生産活動管理のための作業を定義し、能力所要量計画のために必要なリソースを定義するための、製造リソース計画システムへの主要な

個々の作業にリンクされた寸法、加工パラメータ、セットアップ指示、品質保証チェックポイントなど、より詳細なステップバイステップの作業指示を特徴 プロセス計画製造および年次プロセス計画を支える製作および組立図の結果は生産設備、装置、機能、プロセスおよび工具細工の製造エンジニアの経験 しかし、プロセス計画は非常に長く、結果は計画をしている人に基づいて異なります。

プロセス計画の主要なステップ:プロセス計画に会社で使用されるビジネスプロセスのステップの定義、文書化、検討および改善を含んでいるプロジ

定義:最初のステップは、プロセスが何を達成すべきかを記述することです。 これには、このプロセスの出力は何ですか? 誰が出力を受け取り、どのように彼らは成功を定義するのですか?、プロセスの入力は何ですか?、ターンアラウンドタイムや品質スコアなどの所定の位置に定義された成功の尺度がありますか? そして、対処する必要があるプロセス内の特定のチェックポイントがありますか?

: 文書化段階では、特定のビジネスプロセスの一環として実行する手順とアクションを決定するために、会社の担当者とのインタビューが行われます。 これらのインタビューの結果は使用されるか、または付すあらゆる形態のコピーが付いているフローチャートの形で、一般に、書かれている。 これらのフローチャートは、情報がチャートに正しくキャプチャされていることを確認するために、レビューする関係部門に与えられています。

レビュー:次に、フローチャートは、潜在的な問題領域のためにレビューされています。

製造におけるプロセス計画には、以下の活動が含まれる場合があります:

- 生ストックの選択、

- 加工方法の決定、

- 工作機械の選択、

- 切削工具の選択、

- 治具および治具の選択または設計、

- セットアップの決定、

- 加工順序の決定、

- 切削条件の計算または決定、

- 工具経路の計算および計画、

- プロセス計画の処理

コンピュータ支援プロセス計画

メーカーは、

ステージI-手動分類;標準化されたプロセス計画

ステージII-コンピュータ維持されたプロセス計画

ステージIII-バリアントCAPP

ステージIV-生成CAPP

ステージV-動的、生成CAPP

生産者は、部品を家族に基本的に分類し、

ステージiと呼ばれる部品家族のための標準化されたプロセス計画を開発することによって、手動プロセス計画の問題を克服しようとしました。 新しい部品が開始されると、そのファミリのプロセス計画は手動で回復され、マークアップされ、再入力されます。 この改善された出力が、それはプロセスの計画の品質を向上させませんでしたが。

コンピュータ支援プロセス計画は、もともと、プロセス計画が形作られた後に電子的に保存され、回復され、新しい部品のために修正され、計画を印刷す それは

ステージIIと呼ばれています。

ステージⅲ: バリアントCAPPの計算機支援アプローチは,膨大な数の部品属性またはパラメータを認識するためのグループ技術符号化および分類アプローチに基づいている。 これらの属性により、システムは部品ファミリのベースラインプロセス計画を選択し、計画作業の約90%を達成することができます。 Schemerは、プロセス計画を変更または微調整する作業の残りの十パーセントを追加します。 コンピュータに保存されたベースラインプロセス計画は、複数のプランナーや製造エンジニアの蓄積された経験と知識に基づいて標準化された計画を

ステージIV:それは生成的なCAPPです。 この段階では、プロセス計画決定ルールがシステムに開発されます。 これらの決定ルールは、部品のグループ技術または機能技術コーディングに基づいて動作し、最小限の手動の相互作用および修正を必要とするプロセス

CAPPシステムは生成的に移行しますが、部品分類やその他の設計データから完全なプロセス計画を作成できる純粋な生成システムは、将来の目標です。 これらのタイプの生成システムは、人工知能タイプの機能を利用してプロセス計画を作成し、CIM環境に完全に統合されます。 この段階での追加のステップは、プロセス計画の開発におけるプラントと機械の容量、ツーリングの可用性、ワークセンターと機器の負荷、および機器の状態を考慮する動的で生成的なCAPPです。

ステージVでCAPPシステムを使用して開発されたプロセス計画は、工場内のリソースや作業負荷によって、当然のことながら異なります。 動的で生成的なCAPPは、適切なプロセス計画がフロアに提供されたことをカバーするために、作業指示指向のベースでプロセス計画をオンラインで表示す

このタイプのプロセス計画には多くの利点があります。 これは、プランナーの必要なスキルを低下させることができます。 それはプロセス計画時間を減らすことができます。 プロセス計画と製造コストの両方を削減できます。 より一貫性のある計画を作成できます。 それはより正確な計画を作り出すことができます。 それは生産性を高めることができます。 自動化されたプロセス計画はリードタイム、manufacturabilityのフィードバックを短くし、生産費および一貫したプロセス計画を下げるために行われる。 コンピュータ支援プロセス計画の利点には、熟練したプランナーに対する需要の減少、プロセス計画時間の短縮、プロセス計画と製造コストの削減、より一貫した計画の作成、正確な計画の作成、生産性の向上、高い柔軟性の向上、高効率の達成、適切な高い製品品質の達成、他の自動化された機能およびシステムとの統合の可能性が含まれます。

製造プロセス計画は、すべての製造産業にとって不可欠なプロセス計画の可能性を提供します。 製造プロセス計画を使用すると、プロセス計画者は、製品エンジニアリングの製品構造を使用して元のプロセス計画を強力に作成および認証し、計画を特定の要件に変更し、製品とリソースを計画のステップにリンクすることができます。

要約すると、プロセス計画は、製品を生産するためにどのプロセス、材料、および指示が使用されるかを検証する生産企業における重要な行動です。 プロセス計画は、一次形態から所定の最終段階に材料を変更するために使用される製造施設、プロセスおよびパラメータを記述する。