Lean logisticsは、今日多くの異なる業界で一般的に使用されています。 それらは日本の製造業の始めを得た細い製造業の元の概念に基づいています。 1988年、John KrafcikはMITの修士論文の一部としてこの用語を造語しました。

リーンとリーンロジスティクスが同じ意味で使用される用語である場合がありますが、必ずしもそうではありません。 物流は、本質的に複雑な操作の詳細な実装および/または組織です。 だから、むしろ無駄を排除するために行われているほとんど何でもすることができ、一般的なリーン戦略であるよりも、リーン物流は、より複雑なタスクを

これは、製造プロセス、倉庫、出荷、または他の任意の数のものである可能性があります。 リーン物流の背後にある概念は、多くの異なる業界で多くの方法で使用されています。 きちんとされたとき、それらは無駄を除去し、安全を改善し、細い校長に続いている会社の要点を高めるのを助ける。

リーン-ロジスティクスはどこで使用できますか

リーン-ロジスティクスは、想像できるあらゆる環境で廃棄物を削減または排除するのに役立ちます。 概念は各種各様の企業に合うために変更されるか、または合わせられるには十分に広い。 次は細い兵站学を利用する異なったタイプの会社のいくつかである。

- 製造業-製造業は、リーンがその始まりを得た場所です。 これはまだ、はるかに、無駄のない戦略が使用されている最も人気のある業界です。

- オフィスジョブ-オフィス環境は、リーン方法論から大きく利益を得ることができます。 ほとんどすべてのオフィス環境にリーンを実装する方法については、多くの情報リソースがあります。

- 自動車整備士-自動車整備士やガレージは、多くの場合、それらは非常に非効率的にすることができ、廃棄物のかなりの量を持っています。 無駄のない物流を活用することで、廃棄物を大幅に削減できます。

- 製品設計-これは多くの人々がリーンの概念に来るとき見落とす一つの業界ですが、それはあまりにもスマートなプロセスの恩恵を受けることができます。

- 病院-病院は、間違いを減らすことが文字通り命を救うのに役立つという事実のために、非常に速い速度でリーン物流を採用しています。 また、廃棄物を減らす方法の一つは、病院で最も重要なものである清潔なものを保つことです。

これらのタイプの作業のそれぞれは、リーンがどのように利益を得ることができるかの例を証明しています。 企業がリーンロジスティクスの使用を開始しようとしているとき、彼らはそれが有益であった場所の既存の例に目を向けると、実装を容易にするた

リーンにおける廃棄物の種類

伝統的なリーン戦略と同様に、コア目標の一つは環境から廃棄物を排除することです。 廃棄物は、価値に貢献していないものとして広く定義されています。 これは、スクラップ片や余分な包装などの伝統的な廃棄物である可能性があり、または無駄な時間や非効率性などの概念的な廃棄物である可能性が 職場でリーン戦略を実装するときに一般的に見られている廃棄物の七つの”タイプ”があります。 それらは次のとおりです:

- 過剰生産-必要とされるよりも何かの多くを生産します。 製品が最終的に販売される場合でも、過剰生産は、保存のための追加費用、および価格や需要の変動の追加リスクを導入します。

- Waiting-製品が次のステップが完了するために生産の途中で座って待機する必要があるとき。 これは、生産ラインのボトルネックが原因で発生する可能性があります。

- 輸送-製品の周りの移動はできるだけ少なくする必要があります。 施設内でも他の場所でも、製品の不必要な移動を排除することは、廃棄物削減の重要なステップです

- 不適切な処理-仕事を効率的に行うために厳密に必要とされるよりも複雑で高価な機械やプロセスを使用します。

- 不必要な動き-新しい場所に部品を一つずつ持ってくる人など、不必要な動きを含むプロセスを持つ。

- 欠陥またはエラー-製造プロセス中に製品が損傷またはその他の欠陥がある場合。 それは廃棄する必要があるか、またはそれを修正するために余分な時間と労力を費やす必要があります。

リーン-ロジスティクスを使用した変更

廃棄物の削減や効率の向上に役立つ変更を行う場合は、標準的なプロセスに従うことが重要です。 これらのプロセスは、現在の状態を特定し、所望の改善を行い、結果を測定し、分析し、それらが効果的であったかどうかを確認する必要があります。

リーン-サプライチェーン

リーン-サプライチェーンを実装することは、廃棄物を削減し、運用コスト全体を削減する最良の方法の一つです。 仕事を完了するために必要なリソースを削減するために会社を要求することにより、コストを削減し、生産性を向上させることが可能です。 サプライチェーンでは、廃棄物がどこに存在するかを確認するために見ることができる多くのリソースがあります。 最も一般的な領域のいくつかは次のとおりです:

- 在庫-企業は常に最低でも在庫を維持することを目指すべきです。 顧客の要求を満たすのに十分なだけを持つことは、アイテムの保管に関連する余分な費用だけでなく、それらが破損するリスクを削減します。

- 倉庫-倉庫製品は、時には避けられない場合でも、常に無駄です。 倉庫は、通常、リーン-サプライ-チェーンの余分な停止であり、製造および販売プロセスにコストとリスクの増加をもたらします。

- トラック-製品がトラックに積み込まれるたびに、それは無駄の一形態である動きを作り出しています。 製品が進む必要があるトラックの数を最小限に抑えることは、この過剰な動きを減らし、輸送プロセスを合理化するのに役立ちます。

- 旅行-製品が”道路上”にある時間は、最小化する必要がある廃棄物の別の形態です。 いくつかの移動時間が必要ですが、それを減らすことができるときはいつでも、それはすべきです。 複数の製品を単一の出荷に組み合わせることで、廃棄物の削減にも役立ちます。

- 人-梱包、積み込み、出荷のプロセスには多くの人が関わっています。 リーンなサプライチェーンを使用する場合、これらの人々の一部は、廃棄物を生成しないより生産的なタスクに再割り当てすることができます。

リーンシックスシグマ

リーンシックスシグマは、パフォーマンスを向上させるためにリーンロジスティクスとシックスシグマの概念を一緒に使用する非常に一般的な方法論です。 体系的なアプローチを使用して、企業は多くの方法で廃棄物を特定し、排除することができます。 おそらく最も一般的には、企業は物事がどのように生産されるかの変化を減らすために働いています。

これは、ベストプラクティスを特定し、常に従うことを確実にするための措置を講じることによって行われます。 多くの場合、企業はシフトごとに、あるいは各従業員によっても異なることがあります。 これは、無駄な時間と労力のかなりの量になります。 これを継続させるのではなく、雇用者は、タスクを完了するための最良の方法を特定するために必要な時間を割くことから利益を得ることができ、誰もが同じ方法でそれを行うことを要求することができます。

変動を低減し、効率を高めることに加えて、それは他の多くの利点を会社に提供します。 事が均一にされるとき、事故または傷害のより少ない危険があります。 また、計画のために重要であるプロセスの予測可能性を高めるのに役立ちます。

リーン原則

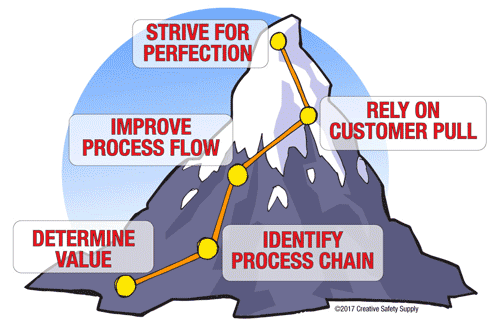

リーン-ロジスティクスを実装する際には、プロセスを通じて企業を導くのに役立つリーン原則を理解することが重要です。 これらの校長は無駄を除去し、効率的に動くために製造業のあらゆる段階で理解され、続かれる必要があります。

-

何が価値を生み出すのかを決定する-顧客が望むものを知ることは、何が価値があるのかを決定するのに役立ちます。 顧客がそれのためのwon’tの支払、価値がありません。

何が価値を生み出すのかを決定する-顧客が望むものを知ることは、何が価値があるのかを決定するのに役立ちます。 顧客がそれのためのwon’tの支払、価値がありません。 - プロセスチェーン内のすべてのステップを特定する-製造プロセスを個々のステップに分解することは、廃棄物を特定し、それを排除する上で重要な部 それはまた工程を改善するためにステップを踏むことで有用である場合もあります。

- プロセスフローの改善-フローの改善は、物事が正しい順序、正しいタイミング、正しい方法で行われるようにするのに役立ちます。 プロセスフローを適切に整理することで、リーンはあらゆる環境に多くの利点を提供できます。

- 顧客からのプルに頼る-製品を作成し、顧客がそれらを購入することを期待するのではなく、顧客が必要に応じて製品を”プル”できるようにします。 これは生産の無駄そして危険を減らす。

- 完璧のために努力する-常にプロセスを改善する方法を探しています。 これは、改善された機械、改善された政策、または任意の数のものを介して行うことができます。 常に完璧を目指して努力することは、リーンの重要な部分です。

これらの原則は、企業がリーン物流を適切に実装するだけでなく、継続的な改善を得るために将来にわたってそれを使用し続けるのに役立ちます。

リーン-ロジスティクスは、品質の向上、廃棄物の削減、企業の収益の利益への長期的な投資と見なす必要があります。 いくつかの努力はすぐに結果が得られますが、利益が完全に実現されるまでには何年もかかることがあります。 問題のプロセス全体で物事がどのように行われているかを継続的に評価し、改善の方法を特定することにより、企業は関係するすべての人にとって