Lean logistics sono comunemente utilizzate in molti settori diversi oggi. Si basano sul concetto originale di lean manufacturing, che ha avuto il suo inizio nell’industria manifatturiera giapponese. Nel 1988, John Krafcik ha coniato il termine come parte del suo master’s tesi al MIT.

Mentre ci sono momenti in cui Lean e Lean logistics sono termini usati in modo intercambiabile, non è sempre così. La logistica è un’implementazione dettagliata e / o organizzazione di un’operazione di natura complessa. Quindi, piuttosto che essere una strategia lean generica, che può essere quasi tutto ciò che viene fatto per eliminare gli sprechi, lean logistics farà riferimento a compiti più complessi.

Questo potrebbe essere un processo di produzione, magazzinaggio, spedizione o qualsiasi altra cosa. I concetti alla base della logistica snella sono utilizzati in molti modi in molti settori diversi. Se fatto correttamente, essi contribuiranno ad eliminare gli sprechi, migliorare la sicurezza, e aumentare la linea di fondo della società che sta seguendo presidi lean.

Dove può essere utilizzata la logistica snella

La logistica snella può essere utile per ridurre o eliminare gli sprechi in qualsiasi ambiente immaginabile. I concetti sono abbastanza ampi da poter essere modificati o adattati per adattarsi a tutti i tipi di industrie. Di seguito sono riportati alcuni dei diversi tipi di aziende che sfruttano la logistica snella.

- Manufacturing – L’industria manifatturiera è dove lean ha avuto il suo inizio. Questo è ancora, di gran lunga, il settore più popolare in cui vengono utilizzate strategie lean.

- Lavori in ufficio – Gli ambienti di ufficio possono trarre grandi vantaggi dalle metodologie lean. Ci sono molte risorse informative su come implementare lean in quasi tutti gli ambienti di ufficio.

- Auto Meccanica-Auto meccanica e garage hanno spesso una notevole quantità di rifiuti, che può renderli abbastanza inefficiente. Sfruttare la logistica snella può ridurre significativamente i rifiuti.

- Product Design-Questo è un settore che molte persone trascurano quando si tratta di concetti lean, ma anche può beneficiare dei processi intelligenti.

- Ospedali – Gli ospedali stanno adottando una logistica snella a un ritmo molto veloce a causa del fatto che ridurre gli errori può letteralmente aiutare a salvare vite umane. Inoltre, uno dei modi per ridurre gli sprechi è quello di mantenere le cose pulite, che è della massima importanza in un ospedale.

Ognuno di questi tipi di lavoro hanno dimostrato esempi di come lean può beneficiarne. Quando le aziende stanno cercando di iniziare a utilizzare la logistica snella, possono rivolgersi a esempi esistenti di dove è stato utile e imparare da loro per contribuire a rendere più facile l’implementazione.

Tipi di rifiuti in Lean

Come per le strategie lean tradizionali, uno degli obiettivi principali è l’eliminazione dei rifiuti dall’ambiente. I rifiuti sono ampiamente definiti come tutto ciò che non contribuisce valore. Questo potrebbe essere rifiuti tradizionali, come pezzi di scarto o imballaggi extra, o potrebbe essere spreco concettuale come perdita di tempo o inefficienza. Ci sono sette “tipi” di rifiuti che vengono comunemente considerati quando si implementa una strategia snella sul posto di lavoro. Sono i seguenti:

- Sovrapproduzione-Produrre più di qualcosa di quello che è necessario. Anche se alla fine i prodotti saranno venduti, la sovrapproduzione introduce spese aggiuntive per la conservazione e un ulteriore rischio di fluttuazioni dei prezzi o della domanda.

- Attesa – Quando i prodotti devono sedersi e attendere a metà produzione per il completamento del passo successivo. Ciò potrebbe essere causato da un collo di bottiglia nella linea di produzione.

- Trasportare – Spostare i prodotti dovrebbe essere fatto il meno possibile. Eliminare qualsiasi movimento non necessario di prodotti sia all’interno della struttura, sia in qualsiasi altro luogo, è un passo importante nella riduzione dei rifiuti

- Elaborazione inappropriata – Utilizzando macchinari o processi più complessi o costosi di quelli strettamente necessari per svolgere il lavoro in modo efficiente.

- Movimento non necessario: processi che includono movimenti non necessari, ad esempio una persona che porta le parti in una nuova posizione una alla volta.

- Difetti o errori – Quando un prodotto è danneggiato o altrimenti difettoso durante il processo di fabbricazione. O dovrà essere demolito, o sarà necessario dedicare più tempo e sforzi per risolverlo.

Apportare modifiche utilizzando la logistica snella

Quando si apportano modifiche per ridurre gli sprechi o aumentare l’efficienza, è importante seguire i processi standard. Questi processi dovranno identificare lo stato attuale, apportare i miglioramenti desiderati, misurare e analizzare i risultati e vedere se erano efficaci.

Lean Supply Chain

Implementare una lean supply chain è uno dei modi migliori per ridurre gli sprechi e ridurre il costo complessivo delle operazioni. Richiedendo a un’azienda di ridurre le risorse necessarie per completare un lavoro, è possibile ridurre i costi e aumentare la produttività. In una catena di approvvigionamento, ci sono molte risorse che possono essere esaminate per vedere dove possono esistere rifiuti. Alcune delle aree più comuni includono:

- Inventario-Le aziende dovrebbero mirare a mantenere l’inventario al minimo in ogni momento. Avendo appena sufficiente per soddisfare le richieste dei clienti ridurrà le spese in eccesso relative alla memorizzazione degli elementi, così come il rischio di loro danneggiarsi.

- Magazzinaggio – I prodotti di magazzinaggio sono sempre dispendiosi, anche se a volte sono inevitabili. Un magazzino è in genere un ulteriore arresto nella catena di fornitura snella, che introduce maggiori costi e rischi per il processo di produzione e vendita.

- Camion-Ogni volta che un prodotto viene caricato su un camion, crea movimento, che è una forma di spreco. Ridurre al minimo il numero di camion un prodotto deve andare avanti contribuirà a ridurre questo movimento in eccesso e semplificare il processo di trasporto.

- Travel-Il tempo in cui i prodotti sono “on the road” è un’altra forma di spreco che dovrebbe essere minimizzata. Un certo tempo di viaggio è richiesto, ma ogni volta che può essere ridotto, dovrebbe essere. La combinazione di più prodotti in singole spedizioni può anche contribuire a ridurre gli sprechi.

- Persone-Ci sono molte persone coinvolte nel processo di imballaggio, caricamento e spedizione. Quando si utilizza una supply chain snella, alcune di queste persone possono essere riallocate a compiti più produttivi che non producono rifiuti.

Lean Six Sigma

Lean Six Sigma è una metodologia molto popolare che utilizza i concetti di lean logistics e six sigma insieme per migliorare le prestazioni. Utilizzando un approccio sistematico, le aziende sono in grado di identificare ed eliminare i rifiuti in molti modi. Forse più comunemente, le aziende lavorano per ridurre la variazione nel modo in cui le cose vengono prodotte.

Ciò viene fatto identificando le migliori pratiche e adottando misure per garantire che siano seguite in ogni momento. In molti casi, le aziende avranno le cose fatte in modo diverso su ogni turno, o anche da ogni dipendente. Ciò si tradurrà in una notevole quantità di tempo e fatica sprecati. Piuttosto che permettere che questo continui, i datori di lavoro possono trarre vantaggio dal prendere il tempo necessario per identificare il miglior modo possibile per completare un’attività e quindi richiedere che tutti lo facciano allo stesso modo.

Oltre a ridurre le variazioni e aumentare l’efficienza, fornirà all’azienda molti altri vantaggi. Quando le cose sono fatte in modo uniforme, c’è meno rischio di incidenti o lesioni. Aiuta anche ad aumentare la prevedibilità di un processo, che è importante per la pianificazione.

Principi Lean

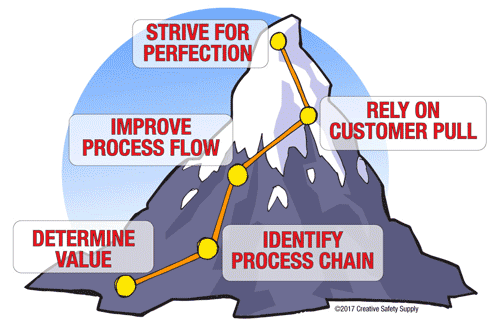

Quando si implementa la logistica lean, è importante comprendere i principi lean che aiuteranno a guidare un’azienda attraverso il processo. Questi principi dovranno essere compresi e seguiti in ogni fase della produzione al fine di eliminare gli sprechi e funzionare in modo efficiente.

-

determinano ciò che crea valore: sapere cosa vogliono i clienti aiuterà a determinare ciò che è prezioso. Se i clienti won ‘ t pagare per questo, non ha valore.

determinano ciò che crea valore: sapere cosa vogliono i clienti aiuterà a determinare ciò che è prezioso. Se i clienti won ‘ t pagare per questo, non ha valore. - Identificare tutti i passaggi della catena di processo – Suddividere il processo di produzione in singoli passaggi è una parte importante dell’identificazione dei rifiuti e della loro eliminazione. Può anche essere utile nel prendere misure per migliorare il processo di produzione.

- Migliorare il flusso di processo – Migliorare il flusso aiuta a garantire che le cose siano fatte nel giusto ordine, al momento giusto e nel modo giusto. Organizzando correttamente il flusso di processo, lean può offrire molti vantaggi a qualsiasi ambiente.

- Fare affidamento su Pull da parte dei clienti – Piuttosto che creare prodotti e sperando che i clienti li compreranno, consentire ai clienti di ‘pull’ i prodotti come sono necessari. Ciò riduce gli sprechi e il rischio nella produzione.

- Lottare per la perfezione-Essere sempre alla ricerca di modi che il processo può essere migliorato. Questo può avvenire attraverso macchinari migliorati, politiche migliorate o qualsiasi numero di cose. La costante ricerca della perfezione è una parte importante di lean.

Questi principi aiuteranno un’azienda non solo a implementare correttamente la logistica snella, ma anche a continuare a utilizzarla a lungo nel futuro per ottenere miglioramenti continui.

La logistica snella dovrebbe essere considerata come un investimento a lungo termine per migliorare la qualità, ridurre gli sprechi e avvantaggiare i profitti di un’azienda. Alcuni sforzi produrranno risultati immediati, ma molti altri potrebbero richiedere anni prima che i benefici siano pienamente realizzati. Valutando continuamente come vengono fatte le cose durante tutto il processo in questione e identificando i modi per apportare miglioramenti, un’azienda può trovare molti modi per creare un posto di lavoro più sicuro, più efficiente e migliore per tutti i soggetti coinvolti.