Dagens Emner

Prosessplanlegging kan defineres som en handling for å forberede, behandle dokumentasjon for produksjon av et stykke, en del av en samling kalles Prosessplanlegging. I denne artikkelen vil jeg forklare Om Prosessplanlegging, Datastøttet Prosessplanlegging (CAPP), Generativ Capp, Variant CAPP, Henting CAPP og alle dens funksjoner på en detaljert måte.

for å vite Om Dataassistert Prosessplanlegging, må Du vite Om Prosessplanlegging Først som ble nevnt nedenfor.

Trinn I Prosessplanlegging I Produksjon:

- Analyse av delkrav

- utvalg av rå arbeidsstykke

- Bestemme produksjonsoperasjoner og deres sekvenser

- Utvalg av maskinverktøy

- Utvalg av verktøy, arbeidsholdingsenheter og inspeksjonsutstyr

- Bestemme maskinforhold (skjærehastighet, mating og skjæredybde)

- produksjonstider (oppsettstid, ledetid og behandlingstid).

to viktige områder i livssyklusen til et produkt er design og produksjon. Prosessplanlegging fungerer som en integrert kobling mellom design og produksjon. dvs.

- Prosessplanlegging I Design

- Prosessplanlegging I Produksjon

Prosessplanlegging består av å utarbeide et sett med instruksjoner som beskriver hvordan man skal fremstille en del eller bygge en montering som vil tilfredsstille tekniske designspesifikasjoner.

det resulterende settet med instruksjoner kan inneholde noen eller alle av følgende:

- operasjonssekvens

- Maskiner

- Verktøy

- Materialer

- Toleranser

- Skjæreparametere

- Prosesser (slik som varmebehandling)

- Jigs

- Inventar

- tidsstandarder

- Oppsettdetaljer

- Inspeksjonskriterier

- Målere

- Grafiske Representasjoner Av Delen I ulike stadier av ferdigstillelse.

Prosessplanlegging I Ulike Miljøer:

- i produksjon av verktøyromstype er «lag en del i henhold til tegning» tilstrekkelig

- i en metalldannende type operasjoner er prosessplanleggingskravene innebygd direkte i dysen.

- Prosessplanlegging er ganske trivielt

- Jobb-butikk type produksjon krever mest detaljert prosessplanlegging

- Design av verktøy, jigger, inventar og produksjonssekvens dikteres direkte av prosessplanen.

Krav Til Prosessplanlegger:

- må kunne analysere og forstå delkrav.

- Har omfattende kunnskap om maskinverktøy, skjæreverktøy og deres evner.

dette er den detaljerte forklaringen På Prosessplanlegging. Nå, la oss diskutere Dataassistert Prosessplanlegging.

Computer-Aided Process Planning (CAPP):

det kan defineres som en handling for å forberede prosessdokumentasjon for produksjon av et stykke, en del eller en montering, etc. dette kalles prosessplanlegging. Hvis prosessen planlegging ble gjort ved hjelp av en datamaskin kalles Det Computer-Aided Process Planning (CAPP).

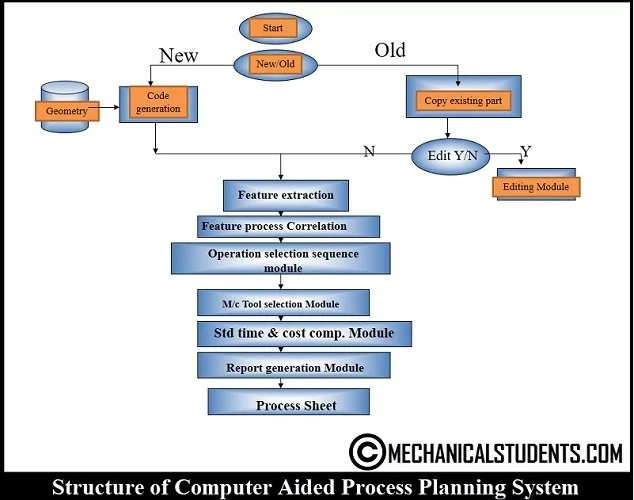

dette innlegget fokuserer hovedsakelig på strukturen Av Datamaskinassistert Prosessplanlegging (CAPP) på en detaljert måte.

DATAMASKINASSISTERT PROSESSPLANLEGGING (CAPP) :

- det kan systematisk produsere nøyaktige og konsekvente prosessplaner.

- det kan redusere kostnadene og ledetiden for prosessplanlegging.

- Mindre dyktige prosessplanleggere kan være ansatt.

- det øker produktiviteten til prosessplanleggere.

- Produksjonskostnad, produksjonsledetid og arbeidsstandarder kan enkelt kobles til CAPP-systemet.

Hvorfor Computer Aided Process Planning(CAPP)?

- Forstå samspillet mellom del, produksjon, kvalitet og kostnad.

- Produserer Systematisk nøyaktige og konsekvente prosessplaner.

- Reduser kostnader og ledetid for prosessplanlegging.

- Ferdighetskravene til prosessplanleggere reduseres.

- Økt produktivitet av process planner.

- enkelt grensesnitt med andre programmer for videre analyse.

dette er den detaljerte forklaringen På Dataassistert Prosessplanlegging. La oss nå diskutere delene av det. De er:

- Generativ Dataassistert Prosessplanlegging (G CAPP).

- Variant Datamaskinstøttet Prosessplanlegging (Variant CAPP).

- Henting Datamaskinassistert Prosessplanlegging (Henting CAPP).

den detaljerte forklaringen på alle disse prosessplanleggingene er som følger:

Generativ Datamaskinassistert Prosessplanlegging (G CAPP):

et system som automatisk syntetiserer en prosessplan for en ny komponent kalles Generativ Computer Aided Process Planning. Den syntetiserer prosessinformasjonen for å lage en prosessplan for en ny del automatisk uten menneskelig inngrep. Dette innlegget fokuserer hovedsakelig på Hva Som Er Strukturen og Fordelene Med Generative Generative Computer Aided Process Planning(G CAPP) på en detaljert måte.

Generative Computer Aided Process Planning (G CAPP):

- Ingen eksisterende standardplaner.

- kan generere prosessplaner for både nye og eksisterende deler.

- Prosessplaner genereres ved hjelp av:

- Beslutningslogikk.

- Formler.

- teknologi algoritmer.

- Geometribaserte data.

- Geometribasert kodeskjema.

- Prosess kunnskap i form av beslutningslogikk og data for å utføre unikt de viktigste beslutningene for å konvertere fra råvarer til ferdig tilstand.

Et krav Til Generativ Datamaskinassistert Prosessplanlegging:

Delbeskrivelse:

- Deler som skal produseres må være klart og presist definert i et datamaskinkompatibelt format (OPITZ, AUTAP).

Produksjonsdatabaser:

- produksjonslogikken må identifiseres og fanges opp.

- den fangede logikken må innlemmes i en enhetlig produksjonsdatabase.

beslutningslogikk og algoritmer:

- Beslutning trær.

- Ekspertsystemer: AI – baserte tilnærminger.

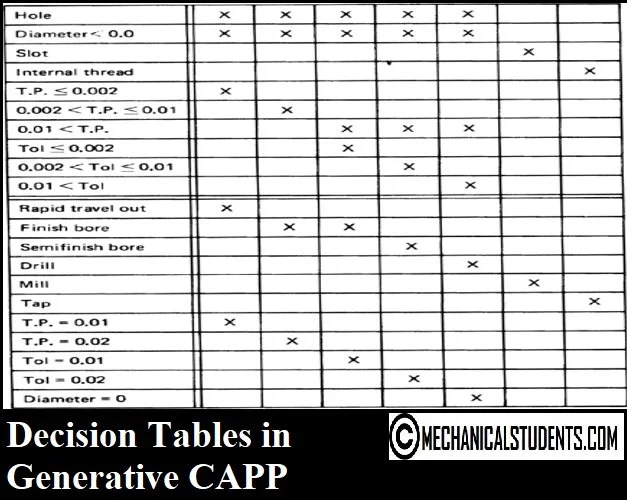

Beslutningstabeller I Generativ CAPP:

- en beslutning tabell program strukturering verktøyet gir lesbar dokumentasjon som en automatisk etter produkt.

- en beslutningstabell deles inn i betingelser og handlinger.

- Kan brukes med pre-prosessor for å eliminere noe programkoding for å gi automatiske kontroller for fullstendighet, motsetning og redundans.

Teknikker For Generativ Datamaskinassistert Prosessplanlegging (G CAPP)

- Identifiser det bearbeidbare volumet og legg til nødvendige teknologiske detaljer som er relevante for mfg.

- gjør en foreløpig sortering av lommer i rekkefølge av nivåer som tydelig angir den sannsynlige sekvensen i den endelige prosessplanen.

- Undersøk lommen for muligheten for å kombinere slik at maskineringsoperasjonene kan reduseres.

- Velg maskinverktøyene som kan brukes til hver av de identifiserte lommene.

- Identifiser prosessekvensen som kreves for bearbeiding av lommen basert på de teknologiske kravene.

- for hver lomme og operasjonen besluttet, velg skjæreverktøyet som kreves.

- Sorter operasjonene på grunnlag av maskinverktøy og skjæreverktøy.

- Sekvens operasjonene på grunnlag av maskinverktøy og skjæreverktøy ved å bruke heuristiske regler.

- Evaluer maskineringstiden og tomgangstiden og velg den endelige prosessplanen basert på den laveste kostnaden og maskineringstiden.

- Presentere de endelige resultatene i en egnet form.

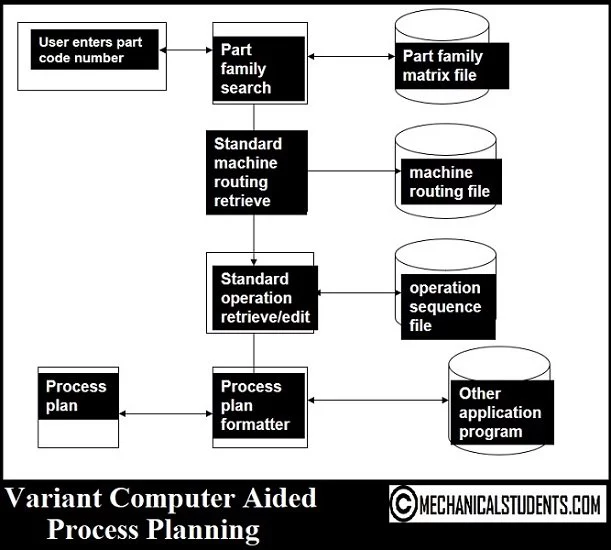

Variant CAPP:

en prosessplan for en ny del opprettes ved å tilbakekalle, identifisere og hente den eksisterende planen for en lignende del og gjøre nødvendige endringer for den nye delen. I denne artikkelen skal jeg diskutere Fordeler Og begrensninger AV VARIANT CAPP (VCAPP) på en detaljert måte.

Trinn involvert I VARIANT CAPP er som følger:

- Definer kodesystemet.

- Gruppere delene i delfamilier.

- Utvikle en standard prosessplan.

- Hent og endre standardplanen.

GJENFINNING CAPP:

- Basert PÅ PRINSIPPENE I GT.

- kalles OGSÅ EN VARIANT Computer Aided Process Planning (Variant Capp).

- GT: Gruppe Teknologi.

- konseptet med å gruppere deler sammen avhengig av deres likheter i operasjonssekvens eller geometri kalles Gruppeteknologi.

- Ekspertenes kunnskap og standard prosess planer som PER GT er nødvendig som en database.

- Det Kreves Betydelig arbeid for å samle inn og organisere data.

Fremtredende punkter AV VARIANT CAPP:

- Lett å bygge, lære og bruke.

- Erfarne prosessplanleggere er fortsatt nødvendig for å redigere prosessplanen.

- Kan ikke brukes i et helt automatisert produksjonssystem uten ytterligere prosessplanlegging.

Problemer Forbundet Med Variant PP:

- komponentene som skal planlegges er begrenset til tilsvarende komponenter som tidligere er planlagt.

- Erfarne prosessplanleggere er fortsatt nødvendig for å endre standardplanen for den spesifikke komponenten.

- Variantplanlegging kan ikke brukes i et helt automatisert produksjonssystem uten ytterligere prosessplanlegging.

- Dette Er Fordelene OG Begrensningene TIL VARIANT CAPP.

Noen Vanlige Spørsmål Relatert Til CAPP:

hva Er Computer Aided Process Planning?

Datamaskinstøttet Prosessplanlegging kan defineres som en handling for å forberede prosessdokumentasjon for produksjon av et stykke, en del eller en samling ved hjelp av en datamaskin.

Hva Er Prosessplanlegging?

Prosessplanlegging kan defineres som en handling for å forberede prosessdokumentasjon for fremstilling av et stykke, en del eller en montering etc.is dette kalles prosessplanlegging.

Hva Er Trinnene I Prosessplanlegging?

Dette er noen trinn I Prosessplanlegging:

1. Valg av rå arbeidsstykke

2. Bestemme produksjonsoperasjoner og deres sekvenser

3. Utvalg av maskinverktøy

hva Er Generativ Computer Aided Process Planning?

et system som automatisk syntetiserer en prosessplan for en ny komponent kalles Generativ Datamaskinassistert Prosessplanlegging.

Hva er De Forskjellige Typene Av Computer aided process planning?

dette er typene CAPP:

1. Generativ Datamaskinassistert Prosessplanlegging (G CAPP)

2. Variant Datamaskinstøttet Prosessplanlegging (Variant CAPP)

3. Henting Computer Aided Process Planning (Henting CAPP)