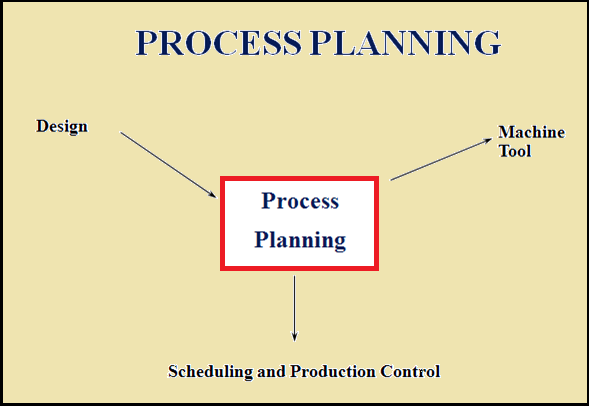

i bedrifter kan planleggingsprosesser resultere i økt produksjon, høyere presisjon og raskere behandlingstid for viktige forretningsoppgaver. En prosess er beskrevet som et sett med trinn som resulterer i et bestemt utfall. Den konverterer inngang til utgang. Prosessplanlegging kalles også produksjonsplanlegging, materialbehandling, prosessteknikk og maskinruting. Det er lov å forberede detaljerte arbeidsinstruksjoner for å produsere en del. Det er en fullstendig beskrivelse av bestemte stadier i produksjonsprosessen. Prosessplanlegging bestemmer hvordan produktet skal produseres eller tjenesten skal leveres. Prosessplanlegging konverterer designinformasjon til prosesstrinnene og instruksjonene for å produsere produkter på en kraftfull og effektiv måte. Som designprosessen støttes av mange dataassistert verktøy, har dataassistert prosessplanlegging (capp) utviklet seg til å gjøre enklere og bedre prosessplanlegging og realisere mer effektiv bruk av produksjonsressurser.

Prosessplanlegging

det er dokumentert at prosessplanlegging er nødvendig for nye produkter og tjenester. Det er grunnlaget for å designe fabrikkbygninger, anleggsoppsett og valg av produksjonsutstyr. Det påvirker også jobben design og kvalitetskontroll.

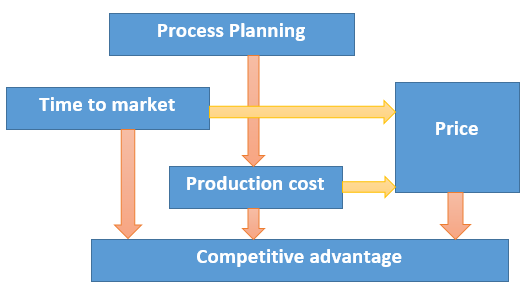

Mål For Prosessplanlegging: sjefen for prosessplanlegging er å øke og modernisere forretningsmetodene til et selskap. Prosessplanlegging er planlagt å renovere designspesifikasjonen i produksjonsinstruksjoner og å lage produkter innenfor funksjons-og kvalitetsspesifikasjonen til minst mulige kostnader. Dette vil resultere i reduserte kostnader, på grunn av færre ansatte som kreves for å fullføre samme prosess, høyere kompetanse, ved å utrydde prosesstrinn som looper og flaskehalser, større presisjon, ved å inkludere sjekkpunkter og suksesstiltak for å sikre at prosesstrinnene er fullført nøyaktig, bedre forståelse av alle ansatte for å oppfylle sine avdelingsmål. Prosessplanlegging omhandler valg av prosesser og bestemmelse av forholdene i prosessene. De spesielle operasjonene og betingelsene må realiseres for å endre råmaterialet til en spesifisert form. Alle spesifikasjoner og driftsbetingelser er inkludert i prosessplanen. Prosessplanen er et sertifikat som ingeniørtegning. Både ingeniørtegningen og prosessplanen presenterer det grunnleggende dokumentet for produksjon av produkter. Prosessplanlegging påvirker tid til marked og produksjonskostnader. Derfor har planleggingsaktivitetene enorm betydning for konkurransefortrinn.

Effekt av prosessplanlegging på konkurransefortrinn:

Prinsipper For Prosessplanlegging

Generelle prinsipper for evaluering eller forbedring av prosesser er som følger:

- definer først utgangene, og se deretter mot inngangene som trengs for å oppnå disse utgangene.

- Beskriv målene for prosessen, og vurder dem ofte for å sikre at de fortsatt passer. Dette vil inkludere konkrete tiltak som kvalitetspoeng og behandlingstid.

- når den tilordnes, skal prosessen vises som en logisk flyt, uten løkker tilbake til tidligere trinn eller avdelinger.

- ethvert trinn utført må inkluderes i dokumentasjonen. Hvis ikke, bør det elimineres eller dokumenteres, avhengig av om det er nødvendig for prosessen.

- personer som er involvert i prosessen bør konsulteres, da de ofte har den nyeste informasjonen.

Prosessplanlegging omfatter aktiviteter og funksjoner for å utvikle en omfattende planer og instruksjoner for å produsere en del. Planleggingen starter med tekniske tegninger, spesifikasjoner, deler eller materiallister og en prognose for etterspørsel. Resultatene av planleggingen er rutinger som spesifiserer operasjoner, driftssekvenser, arbeidssentre, standarder, verktøy og inventar. Denne rutingen blir en viktig inngang til produksjonsressursplanleggingssystemet for å definere operasjoner for kontroll av produksjonsaktivitet og definere nødvendige ressurser for kapasitetsbehovsplanleggingsformål.

Prosessplaner som karakteristisk gir mer detaljerte, trinnvise arbeidsinstruksjoner, inkludert dimensjoner knyttet til individuelle operasjoner, maskineringsparametere, oppsettinstruksjoner og kvalitetssikringskontrollpunkter. Prosessplaner resulterer i fabrikasjons-og monteringstegninger for å støtte produksjon og årlig prosessplanlegging er basert på en produksjonsingeniørs erfaring og kunnskap om produksjonsanlegg, utstyr, deres evner, prosesser og verktøy. Men prosessen planlegging er svært lang og resultatene varierer basert på personen gjør planlegging.

Store trinn i prosessplanlegging: Prosessplanlegging har mange trinn for å fullføre prosjektet som inkluderer definisjon, dokumentasjon, gjennomgang og forbedring av trinn i forretningsprosesser som brukes i et selskap.

Definisjon: Det første trinnet er å beskrive hva prosessen skal oppnå. Det inkluderer spørsmål som, hva er utgangen av denne prosessen? Hvem mottar produksjonen, og hvordan definerer de suksess?, Hva er inngangene til prosessen? Er det definerte suksessmål på plass – for eksempel behandlingstid eller kvalitetspoeng? Og er det spesifikke sjekkpunkter i prosessen som må tas opp?

Dokumentasjon: Under dokumentasjonstrinnet gjennomføres intervjuer med selskapets personell for å bestemme trinnene og handlingene de tar som en del av en bestemt forretningsprosess. Resultatene av disse intervjuene er skrevet ned, vanligvis i form av et flytskjema, med kopier av alle former som brukes eller vedlagt. Disse flytdiagrammer gis til de involverte avdelingene for å gjennomgå, for å sikre at informasjonen er riktig fanget i diagrammet.

Gjennomgang: deretter gjennomgås flytdiagrammer for potensielle problemområder.

Prosessplanlegging i produksjon kan omfatte følgende aktiviteter:

- utvalg av rå-lager,

- Bestemmelse av bearbeidingsmetoder,

- Valg av maskinverktøy,

- valg av skjæreverktøy,

- Valg eller utforming av inventar og jigger,

- Bestemmelse av oppsett,

- bestemmelse av maskineringssekvenser,

- beregninger eller bestemmelse av skjæreforhold,

- Beregning og planlegging av verktøybaner,

- prosessering av prosessplanen

datamaskinstøttet prosessplanlegging

produsenter har fulgt et evolusjonært skritt for å forbedre trinn I – Manuell klassifisering; standardiserte prosessplaner

Trinn II – Datamaskin vedlikeholdte prosessplaner

Trinn III – Variant CAPP

TRINN IV – Generativ CAPP

Trinn V – Dynamisk, generativ CAPP

Tidligere TIL CAPP, produsenter forsøkte å triumfere over problemene med manuell prosessplanlegging ved grunnleggende kategorisering av deler i familier og utvikle standardiserte prosessplaner for delfamilier som kalles

trinn i. Når en ny del er satt i gang, vil prosessplanen for den familien bli manuelt gjenopprettet, merket opp og skrevet inn på nytt. Mens dette forbedret produksjonen, men det forbedret ikke kvaliteten på planleggingen av prosesser.

datamaskinstøttet prosessplanlegging opprinnelig utviklet som en enhet for elektronisk lagring av en prosessplan når den ble formet, gjenopprette den, endre den for en ny del og skrive ut planen. Det kalles

Stage II. Andre evne til dette stadiet er tabelldrevne kostnader og standard estimeringssystemer.

TRINN III: Dataassistert tilnærming av variant CAPP er basert på En Gruppe Teknologi koding og klassifisering tilnærming til å gjenkjenne stort antall del attributter eller parametere. Disse attributtene tillater systemet å velge en planlagt prosessplan for delfamilien og oppnå omtrent nitti prosent av planleggingsarbeidet. Schemer vil legge de resterende ti prosent av innsatsen modifisere eller finjustere prosessen planen. Baseline prosess planer som er lagret i datamaskinen legges inn manuelt ved hjelp av en super planner konsept som er, utvikle standardiserte planer basert på akkumulert erfaring og kunnskap om flere planleggere og produksjon ingeniører.

Trinn IV: det er generativ CAPP. I dette stadiet utvikles prosessplanleggingsbeslutningsregler i systemet. Disse beslutningsregler vil fungere basert på en del gruppe teknologi eller funksjoner teknologi koding for å produsere en prosess plan som vil kreve minimal manuell interaksjon og modifikasjon.

MENS CAPP-systemer beveger seg mot å være generative, er et rent generativt system som kan lage en komplett prosessplan fra delklassifisering og andre designdata et mål for fremtiden. Disse typer generative system vil utnytte kunstig intelligens type evner til å produsere prosess planer samt være fullt integrert I EN CIM miljø. Et ekstra trinn i dette stadiet er dynamisk, generativ CAPP som vil vurdere plante-og maskinkapasitet, verktøytilgjengelighet, arbeidssenter og utstyrsbelastning og utstyrsstatus i utviklingen av prosessplaner.

prosessplanen utviklet MED ET CAPP-system På Trinn V vil variere etter hvert, avhengig av ressurser og arbeidsbelastning på fabrikken. Dynamisk, generativ CAPP innebærer også behovet for online visning av prosessplanen på en arbeidsorientert basis for å dekke at riktig prosessplan ble gitt til gulvet.

det er mange fordeler med denne typen prosessplanlegging. Det kan redusere ferdighetene som kreves av en planlegger. Det kan redusere prosessen planlegging tid. Det kan redusere både prosessplanlegging og produksjonskostnader. Det kan skape mer konsistente planer. Det kan produsere mer nøyaktige planer. Det kan øke produktiviteten. Automatisert prosessplanlegging er gjort for å forkorte ledetiden, produserbarhet tilbakemelding, senke produksjonskostnadene og konsekvente prosessplaner. Fordeler Med dataassistert Prosessplanlegging inkluderer redusert etterspørsel på den dyktige planleggeren, redusert prosessplanleggingstid, redusert prosessplanlegging og produksjonskostnad, skapt mer konsistente planer, produsert nøyaktige planer, økt produktivitet, økt høy fleksibilitet, oppnådd høy effektivitet, oppnådd tilstrekkelig høy produktkvalitet og mulighet for integrasjon med de andre automatiserte funksjoner og systemer.

Produksjonsplanlegging leverer viktig prosessplanleggingspotensial for alle produksjonsindustrier. Ved Hjelp Av Produksjonsprosessplanlegging kan prosessplanleggere kraftig opprette og godkjenne den opprinnelige prosessplanen ved hjelp av produktstrukturen fra produktteknikk, endre planen til spesifikke krav og koble produkter og ressurser til trinnene i planen.

For å oppsummere er Prosessplanlegging viktig handling i et produksjonsbedrift som verifiserer hvilke prosesser, materialer og instruksjoner som skal brukes til å produsere et produkt. Prosessplanlegging beskriver et produksjonsanlegg, prosesser og parametere som skal brukes til å endre materialer fra en primær form til en forhåndsbestemt sluttfase.