awaria materiałów ma kluczowe znaczenie zarówno w inżynierii, jak i ekonomii, ponieważ pęknięta część komponentu może hamować lub zapobiegać procesowi pracy. W związku z tym zazwyczaj przeprowadza się szczegółowe badanie uszkodzonych części. Znaczna część awarii pochodzi z mechanizmów zmęczenia. Jeśli jednak Proces jest utrzymywany w podwyższonych temperaturach, pojawia się nowy zwykły podejrzany. Ten mechanizm awarii nazywa się awarią pełzania. Standardowa definicja pełzania może być wykonana jako odkształcenie plastyczne materiałów w podwyższonych temperaturach i obciążeniach statycznych.

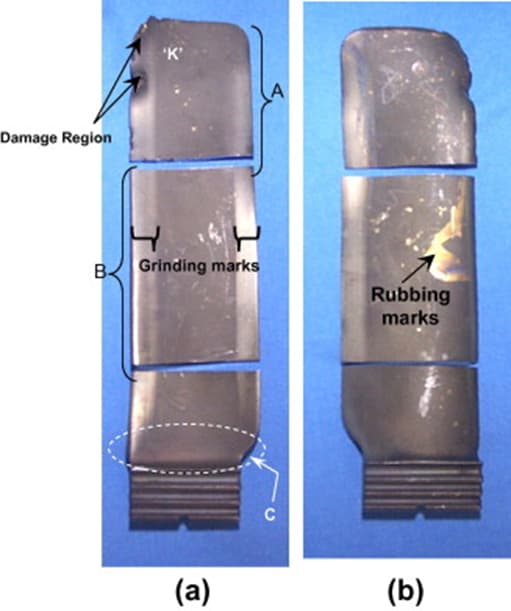

zachowanie pełzania jest głównie niezbędne w zastosowaniach inżynieryjnych, które mają miejsce w środowiskach o wysokiej temperaturze. W związku z tym konstrukcja części metalowych musi być wykonana z uwzględnieniem odporności na pełzanie. Na przykład łopatki turbin silników odrzutowych zwykle cierpią na pełzanie, ponieważ wewnętrzna atmosfera silnika pracuje w temperaturze od 800 do 1300°C. Ponadto obciążenia odśrodkowe na łopatkach również przyczyniają się do plastycznego przepływu materiału. Dlatego stosuje się dodatkowe elementy stopowe, aby zapewnić wzrost odporności łopatek turbiny na pełzanie. Inne zastosowania inżynierii wysokotemperaturowej mogą być przykładami; reaktory jądrowe, rury kotłowe, silniki rakietowe i turbiny parowe.

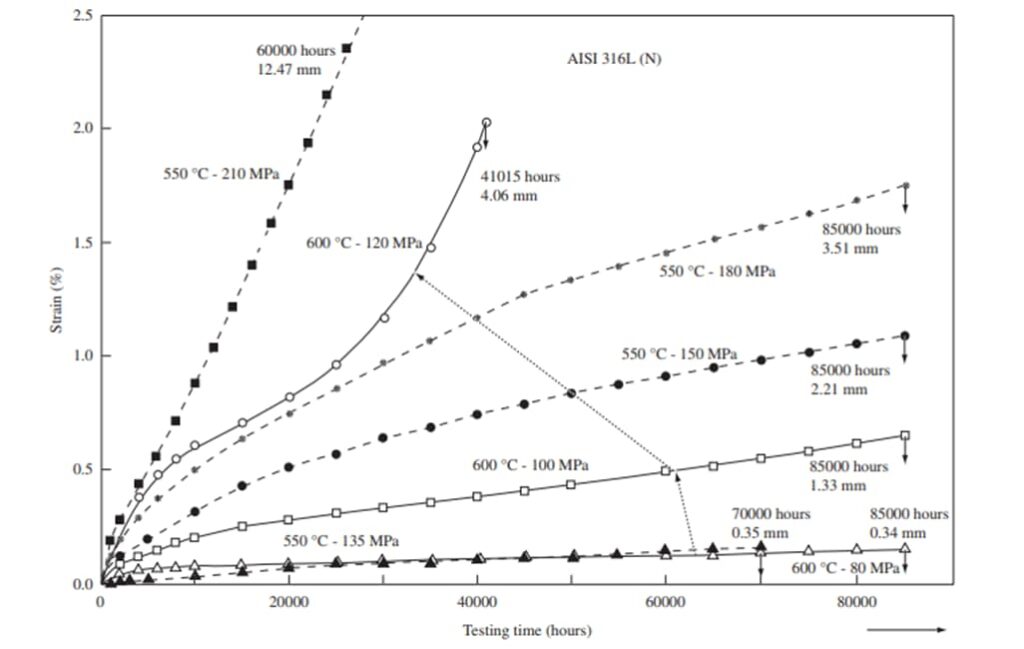

w materiałach o strukturze krystalicznej (Metale i ceramika) krytyczną temperaturę pełzania można określić jako 0,4-0,5 temperatury topnienia pokrewnego materiału. Ta krytyczna temperatura ma kluczowe znaczenie dla rozważań projektowych materiałów. Gdy szkła i materiały polimerowe są brane pod uwagę, temperatura zeszklenia decyduje się jako punkt krytyczny, w którym występują duże ilości naprężeń pełzania. Jednak niektóre materiały mogą cierpieć na pełzanie nawet w temperaturach pokojowych. Materiały te mogą być gumowe polimery lub miękkie metale (na przykład ołów). Temperatury krytyczne dla awarii pełzania są niezbędne do wyboru odpowiednich materiałów podczas projektowania, jeśli elementy konstrukcyjne. Aby zwiększyć odporność na pełzanie materiałów, powszechnie stosowane są szczególne elementy stopowe. W tym momencie nikiel, chrom i kobalt są szeroko stosowane jako pierwiastki stopowe w celu zwiększenia odporności na pełzanie materiałów inżynieryjnych. Jak wspomniano wcześniej, łopatki turbin silników odrzutowych są produkowane za pomocą nadstopów niklowych (CMSX-4, CMSX-10, Inconel itp.) oraz dodatkowe pierwiastki stopowe (Ren, Ruten), które przyczyniają się do odporności łopatek turbiny na pełzanie. Plastyczny przepływ materiałów z powodu pełzania może się różnić w różnych temperaturach i różnych naprężeniach rozciągających. Zmiany napięcia w zależności od różnych temperatur można zobaczyć na poniższym rysunku. Kiedy model jest badany, jest oczywiste, że plastyczny przepływ materiałów może wystąpić przy naprężeniach, które są niższe niż naprężenie wydajności badanego materiału. Podobnie, zmęczenie niepowodzenie pełzania może rozpocząć się nawet przy niższych naprężeniach niż naprężenie wydajności. Dlatego konstrukcja materiału jest niezwykle ważna w zastosowaniach wysokotemperaturowych. Jeśli wybór materiału jest dokonywany tylko przez uwzględnienie temperatur w pomieszczeniu lub nieznacznych temperatur (temperatur, które nie mogą przyczynić się do pełzania), mogą pojawić się katastrofy od momentu zainicjowania przepływu tworzywa sztucznego poniżej granicy plastyczności metalu. Poniższy rysunek przedstawia zachowanie pełzania austenitycznej stali nierdzewnej 316L, która jest bardzo powszechnie stosowana do spawania.

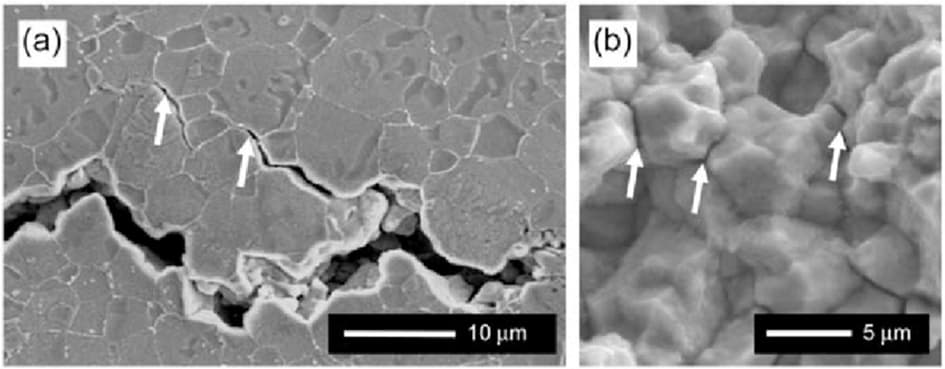

mechanizm uszkodzenia pełzania jest również kluczowy dla zwiększenia odporności metali na pełzanie. Trzeba dokładnie zbadać pękniętą powierzchnię metalu, który do tej pory się nie powiódł. Większość badań pokazuje, że pęknięcia występują na granicach ziarna uszkodzonych metali. W związku z tym w większości przypadków cechy pękania uszkodzeń pełzania można zdefiniować jako międzykrystaliczne. Co więcej, środowisko wysokotemperaturowe, w którym część metalowa jest obsługiwana, może powodować pękanie typu sferoidalnego. Stąd jasne jest, że uszkodzenia pełzania są międzykrystalicznymi złamaniami sferoidalnymi (w przypadku większości uszkodzeń). Ponieważ pęknięcia uszkodzenia pełzania są inicjowane na granicach ziarna względnego metalu, brak granic ziarna może stać się korzystny w zastosowaniach wysokotemperaturowych. W związku z tym części metalowe, które są przeznaczone do zastosowań wysokotemperaturowych, są wytwarzane poprzez zmniejszenie liczby ziaren. Większość łopatek turbiny jest wytwarzana przez tworzenie struktur monokrystalicznych, w których występuje tylko jedna granica ziarna. Poniższy rysunek pokazuje międzykrystaliczne pęknięcie metalowej części, która jest cierpiąca na pełzanie.

odporność na pełzanie można uzyskać, przeprowadzając specjalne testy pełzania dla pożądanych części metalowych. Zwykle stosuje się próby rozciągania w celu zrozumienia przepływu tworzywa sztucznego i szybkości odkształcania materiału. Jednak przewidywania, które są oceniane przez próbę rozciągania nie mogą być stosowane dla materiałów, które są planowane do stosowania w zastosowaniach wysokotemperaturowych. Stopień odkształcenia określony na końcu próby rozciągania jest właściwy dla zastosowań, które mają miejsce w warunkach temperatury pokojowej. W tym momencie obciążenie metalu dla przyłożonego naprężenia nie zmieni się w czasie z powodu niskiej temperatury otoczenia. Niemniej jednak, jeśli bierze się pod uwagę podwyższone temperatury, należy obliczyć stopień odkształcenia dla dokładnej temperatury roboczej, ponieważ pełzanie jest głównym mechanizmem awarii. Tutaj jedna czwarta temperatury topnienia materiałów musi być przeprowadzona podczas próby rozciągania, aby symulować zachowanie materiału w podwyższonych temperaturach.

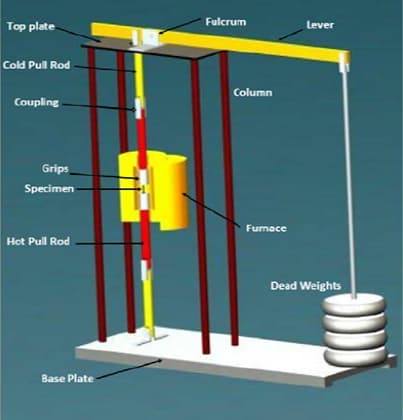

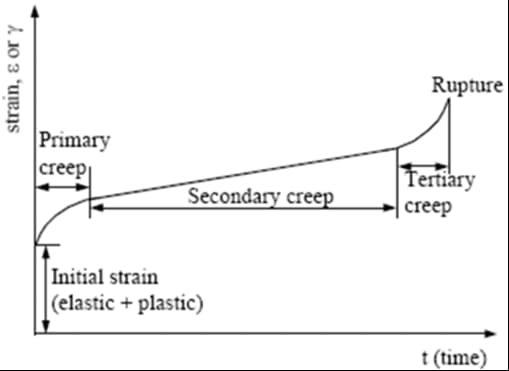

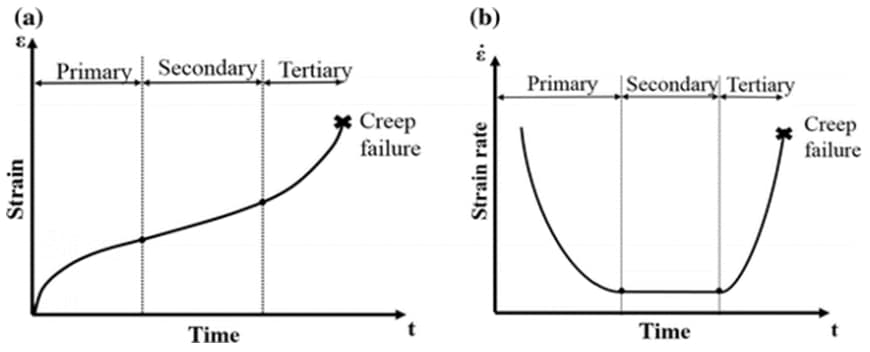

test pełzania metali odbywa się w celu przewidywania zachowania metalu w warunkach wysokiej temperatury. Test pełzania jest bardzo podobny do testów na rozciąganie lub ściskanie; jednak podczas wykonywania testu pełzania utrzymywane są warunki wysokotemperaturowe. Badanie pełzania przeprowadza się przy użyciu próbki do badania wytrzymałości na rozciąganie. Obciążenie początkowe określa się przed rozpoczęciem badania. W ten sposób na model rozciągania metalu stosuje się ciągłe naprężenia, aby symulować warunki pełzania. Obciążenia mogą być prostymi ciężarami lub maszyna do prób rozciągania może utrzymać napięcie próbki. Oprócz tego, prosty piec jest umieszczony na próbce, aby uzyskać pożądaną podwyższoną temperaturę. Termopara jest umieszczana w próbce do badania, aby kontrolować ciepło metalu. Po osiągnięciu żądanej temperatury na próbkę badaną przykładane są naprężenia rozciągające lub ściskające. Pod koniec badania szybkość odkształcenia próbki jest wykreślana na wykresie. Wyniki odkształcenia w zależności od czasu, który upłynął, nazywa się krzywą pełzania, gdzie rozważania są wykonywane za pomocą jej. Zachowanie próbki w podwyższonej temperaturze można zobaczyć na tej krzywej pełzania-poniższy schemat pokazuje typową krzywą pełzania z trzema odrębnymi regionami.

regiony na krzywej pełzania są odrębnymi strefami, w których szybkość pełzania różni się dla każdej strefy. Pochodną odkształcenia w stosunku do czasu nazywa się odkształcenie. Czas pęknięcia próbki testowej zależy na ogół od temperatury i przyłożonego naprężenia. Początkowe odkształcenie, które występuje przed rozpoczęciem badania, może być elastyczne lub plastyczne, lub jedno i drugie. Jednak nawet początkowe odkształcenie plastyczne ma miejsce przed rozpoczęciem badania, stopień odkształcenia w początkowej odkształceniu nie może być określony jako odkształcenie pełzania. Badanie pełzania odbywa się zwykle poprzez zastosowanie naprężeń niższych niż granica plastyczności powiązanego materiału. Regiony na krzywej pełzania można nazwać pierwotną (przejściową) strefą pełzania, drugorzędną (w stanie stacjonarnym) strefą pełzania i trzeciorzędną strefą pełzania. Naprężenie materiału inicjuje się w pierwotnej strefie pełzania (oprócz początkowego odkształcenia, które występuje z powodu obciążeń bez ogrzewania). Współczynnik odkształceń metalu osiąga swoją minimalną wartość w strefie pełzania w stanie ustalonym, gdzie współczynnik odkształceń metalu jest również stały. Przed ostatecznym złamaniem metalu w strukturze materiału pojawiają się małe puste przestrzenie. Te małe pustki rosną i łączą się, więc pojawiają się pęknięcia. Te pęknięcia prowadzą do ostatecznego uszkodzenia metalu. Znaczenie tych małych pustek jest w rzeczywistości związane z czasem ich powstawania. Kiedy zaczyna się trzeciorzędowe pełzanie, powstają małe pustki. Te małe puste przestrzenie są charakterystycznymi wzorami analizy awarii. Gdy obserwuje się mikrostrukturę powierzchni złamania metalu, można zobaczyć te małe puste przestrzenie. Obserwacja małych pustek wskazuje, że połowa czasu pracy materiału jest zakończona.

w związku z tym Część metalowa zużywa połowę czasu życia między strefą pełzania w stanie ustalonym a trzeciorzędową strefą pełzania. Jednak pozostała żywotność metalu w trzeciorzędowej strefie pełzania nie jest równa połowie całkowitej żywotności materiału. Szybkość pełzania materiału wzrasta w trzeciorzędowej strefie pełzania, więc postęp pełzania w trzeciorzędowym obszarze również wzrasta w trzeciej strefie. W związku z tym reszta czasu serwisowania materiału jest zużywana szybciej niż Zużycie w strefie pełzania w stanie ustalonym. Termin pełzania można zobaczyć na poniższym rysunku. Większość rozważań projektowych wykorzystuje szybkość pełzania w stanie ustalonym dla materiału, który będzie stosowany w zastosowaniach wysokotemperaturowych. Ponieważ szybkość pełzania jest pochodną odkształcenia względem czasu, wtórna Strefa pełzania wykonuje minimalną i stałą szybkość pełzania przy poniższej szybkości pełzania (odkształcenia) w porównaniu z wykresem czasowym.

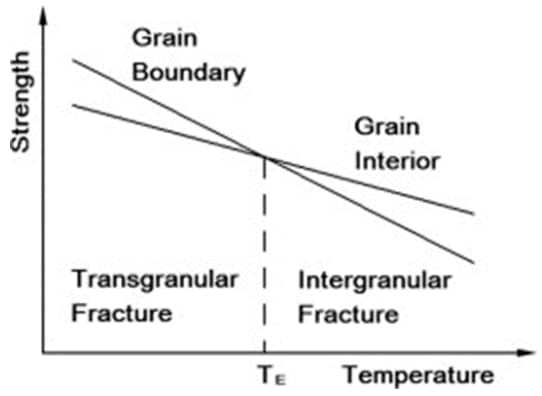

wspomniano, że mechanizm pękania międzykrystalicznego jest wspólny dla uszkodzeń pełzania. Przyczynę pękania międzykrystalicznego można wyjaśnić poprzez zbadanie wartości wytrzymałości ziaren wewnętrznych i granic ziaren w różnych temperaturach. Wytrzymałość na rozciąganie granic ziaren jest wyższa niż wnętrze ziaren w niskich temperaturach; jednak wytrzymałość na rozciąganie wnętrza ziaren jest wyższa niż granice ziaren w podwyższonych temperaturach. Dlatego awarie wysokotemperaturowe mają tendencję do występowania na granicach ziaren (międzykrystalicznych). Ponieważ pełzanie odbywa się w podwyższonych temperaturach (dla większości metali), często obserwuje się międzykrystaliczne cechy pęknięć pełzania. Poniższy schemat pokazuje zmienność naprężeń rozciągających w różnych temperaturach. Przecięcie linii międzykrystalicznej i transgrystalicznej nazywa się „temperaturą równą”, w której zarówno granice ziaren, jak i ziarna wewnętrzne są sobie równe.

standardy testów pełzania mają kluczowe znaczenie dla zapewnienia wiarygodnych danych testowych. Różne standardy dotyczące testowania pełzania można zobaczyć w poniższej tabeli.

Tabela 1. Kilka standardów pełzania

| BS 3500 | metody badania pełzania i pękania metali. |

| BS EN 10291 | materiały metaliczne-jednoosiowe badanie pełzania w naprężeniu. |

| BS EN ISO 899 | Tworzywa sztuczne-oznaczanie zachowania pełzającego. |

| ASTM E139 | prowadzenie badań pełzania, pękania pełzania i pękania naprężeń materiałów metalowych. |

| BS EN 1225 | oznaczanie współczynnika pełzania szkła * wzmocnione tworzywa termoutwardzalne * Warunki mokre. |

| BS EN 761 | oznaczanie współczynnika pełzania szkła * wzmocnione tworzywa termoutwardzalne * Warunki suche. |

- Hosford, W., 2011. Materiałoznawstwo. New York: Cambridge University Press.

- wpływ mikrostruktury i tekstury krystalograficznej na właściwości mechaniczne zmodyfikowanej stali 9Cr-1Mo-rysunek naukowy na temat badań. Dostępne od: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541

- Twi-global.com. 2020. Testy Pełzania I Pełzania. Dostępny pod adresem: < https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081>.

- Dowling, N., Kampe, S. I Kral, M., N. d.mechaniczne zachowanie materiałów. S. 802, 809.

- Shop.bsigroup.com. 2020. Normy inżynierskie, wymagania dla inżynierii, BSI. Dostępny pod adresem: < https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r>.

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, A. F. (2005). Model uszkodzenia pełzania hartowanej martenzytycznej stali nierdzewnej integrujący wiele mechanizmów odkształceń i uszkodzeń. International Journal of Fracture, 133(2), 139-166. doi: 10.1007 / s10704-005-2528-8

- Sasikala, G., Mathew, M. D., Bhanu Sankara Rao, K., & Mannan, S. L. (1999). Odkształcenie pełzania i pękanie spawanego metalu Ze stali nierdzewnej 316 z łożyskiem azotu. Journal of Nuclear Materials, 273(3), 257-264. doi: 10.1016 / s0022-3115(99)00057-4