kiedy widzisz słowo; IC packaging, Co jest pierwszą rzeczą, która przychodzi na myśl?

oczywiście ochrona. Albo Ochrona. Jakiekolwiek słowo wybierzesz jest dopuszczalne. A to dlatego, że opakowanie IC umożliwia półprzewodnikom dłuższą żywotność.

jeśli jesteś inżynierem, powinieneś o nich wiedzieć. I pomogłoby, gdybyś używał ich do tworzenia półprzewodników przez wiele lat, bez rozwijania wad.

to w porządku, jeśli nie wiesz o pakowaniu IC. Będziemy dużo mówić o tym później w tym poście.

ale jak to działa?

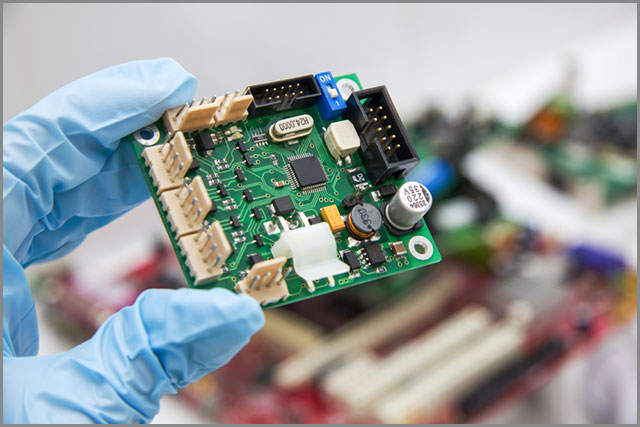

opakowanie IC sprawia, że każdy chip na płytce PCB pozostaje chroniony przed możliwym stresem i elementami.

czy jesteś gotowy na dogłębną wiedzę na temat opakowań IC? Następnie przejdźmy do artykułu.

Co To jest IC Packaging?

zdefiniujemy opakowanie IC, znane również jako opakowanie z układem scalonym, w prostych słowach.

odnosi się więc do każdego elementu, który ma urządzenie półprzewodnikowe. A Pakiet jest obudową, która otacza urządzenie obwodu. Ponadto jego głównym celem jest zapobieganie urządzeniu:

- upośledzenie fizyczne

- korozja

ale to nie wszystko.

służy również jako platforma, która umożliwia podłączenie styków elektrycznych na nim do płytki drukowanej.

jeśli chodzi o opakowanie IC, istnieją różne opcje do rozważenia. A to z powodu różnych dostępnych obwodów. Ponadto obwody te mają inne wymagania ze względu na ich zewnętrzną powłokę.

na jakim etapie jest niezbędne opakowanie IC?

zazwyczaj pakowanie IC jest ostatnim etapem produkcji urządzeń półprzewodnikowych. Dlatego na tym etapie komponent półprzewodnikowy jest chroniony w obudowie. A ta obudowa robi jedno. Chroni układ scalony przed ewentualnym uszkodzeniem elementów zewnętrznych. Dodatkowo chroni go przed korozją.

więc sprawa wygląda tak.

pakiet obudowy jest obudową. Odpowiada za ochronę bloku urządzenia. A także pomaga promować istotne składniki. Jednym z nich są Styki elektryczne. Komponenty te pomagają przenosić sygnały na płytkę drukowaną urządzenia elektronicznego.

Historia IC Packaging

od lat 70. Początkowo zaczynały jako pakiet ball grid array (BGA). Większość producentów elektroniki również z niego korzystała.

ale później, na początku XXI wieku, nowsze odmiany wyprzedziły pin-grid array packages.

nazwali nowe odmiany:

- Plastic quad flat pack

- the thin small outline package

w miarę upływu czasu kilka producentów, takich jak Intel, stworzyło Pakiety land grid array.

W międzyczasie tablice flip-chip ball grid (FCBGAs) przekroczyły BGA. I to ze względu na dom FCBGAs więcej pinów niż inne projekty opakowań.

ponadto FCBGA ma sygnały wejściowe i wyjściowe powyżej kompletnej matrycy, w przeciwieństwie do krawędzi.

różne rodzaje opakowań IC

istnieje około dziesięciu różnych typów opakowań IC. Ale w tym artykule wymienimy cztery.

2.1 Pakiety do montażu w otworach przelotowych

to opakowanie IC jest strukturą montażową używaną do części elektronicznych. Obejmują one zastosowanie ołowiu (Pb) na częściach wkładanych do wywierconych otworów na PŁYTCE DRUKOWANEJ.

przyklejają się również do podkładek na odwrocie. Dzieje się tak za pomocą zmechanizowanych maszyn do montażu. Lub za pomocą montażu ręcznego, czyli ręcznego.

opakowanie z otworem przelotowym jest idealne do części, które nie nadają się do montażu powierzchniowego. Przykładem takich są Półprzewodniki mocy i duże transformatory.

2.2 opakowanie Do Montażu Powierzchniowego

opakowanie IC do montażu powierzchniowego odnosi się do metody, w której elementy elektryczne są montowane bezpośrednio na zewnątrz płytki drukowanej.

każde urządzenie elektryczne, które wykorzystuje tę metodę pakowania IC, jest urządzeniem do montażu powierzchniowego (SMD).

również pojawienie się technologii pakowania Do Montażu Powierzchniowego pochłonęło opakowanie z otworem przelotowym.

dlaczego tak było?

to dlatego, że SMT obsługiwał zwiększoną zautomatyzowaną produkcję. I umożliwia poprawę jakości i redukcję kosztów.

ale to nie wszystko.

opakowanie do montażu powierzchniowego ma platformę, która umożliwia montaż większej liczby elementów w określonym obszarze.

ponadto, w porównaniu do mocowań z otworami przelotowymi, SMT jest mniejszy. A to dlatego, że ma mniejsze lub żadne tropy. Dodatkowo posiada następujące:

- styki płaskie

- ołów o różnych stylach lub krótkie Szpilki

- zakończenia Na zewnątrz elementu

- matryca kul lutowniczych

2.3 Pakiety Chip-Scale

inną nazwą pakietów Chip-Scale jest opakowanie Chip-size. Wywodzi tę nazwę, ponieważ jest to jeden z niewielu pakietów, które mają rozmiar Chipa.

ale to nie wszystko.

aby pakiet IC został zakwalifikowany jako skala chipowa, musi spełniać te kryteria:

- być pojedynczą matrycą

- mieć bezpośredni pakiet do montażu powierzchniowego

- mieć obszar mniejszy niż 1,2 razy większy niż matryca

w 1993 roku Gen Murakami z Hitachi Cable i Junichi Kasai z Fujitsu zaproponowali powyższą koncepcję. Jednak Mitsubishi Electric stworzyło pierwsze demo koncepcyjne.

ale to nie wszystko.

technologia chip-scale wymaga następujących czynności:

po pierwsze, interposer, w którym powstają kulki lub podkładki, musi trzymać matrycę. A to opakowanie jest podobne do technologii opakowania typu flip-chip ball grid.

po drugie, podkładki można wydrukować lub wytrawić bezpośrednio w płytce silikonowej. W rezultacie powstaje opakowanie, które prawie ma wielkość matrycy silikonowej. Doskonałym przykładem takiego opakowania jest pakiet z wiórem wodnym (WL-CSP) lub pakiet z wiórem wodnym (WLP).

w latach 90.rozpoczęto produkcję WL-CSP. Ale wiele firm rozpoczęło masową produkcję na początku 2000 roku. zaawansowana Inżynieria półprzewodników jest doskonałym przykładem firmy, która masowo produkowała WL-CSP.

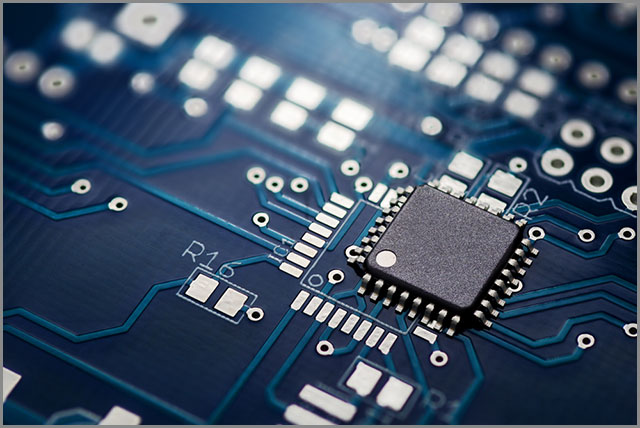

2.4 Ball Grid Array

Ball grid array jest rodzajem opakowania używanego do stałego montażu mikroprocesorów.

ale to nie wszystko.

pakiet zapewnia również więcej pinów połączeniowych niż płaski lub podwójny pakiet liniowy.

dlatego najlepszą częścią tego pakietu jest:

możesz użyć całej dolnej powierzchni, nie tylko obwodu. A ślady łączące się z paczką prowadzą do kulek lub przewodów.

jest więcej.

te kulki lub przewody łączą matrycę z średnio krótszymi pakietami, które są tylko obwodowe. W końcu pakiet zapewnia większą prędkość i lepszą wydajność.

również jako inżynier potrzebujesz precyzyjnej kontroli do lutowania urządzeń BGA. I to z powodu bardzo delikatnego systemu. Tak więc, większość firm trzymać się zautomatyzowanych procesów, aby uniknąć błędów.

jakie są wymagane materiały dla pakietów IC i tryb montażu

wymagane materiały użyte do budowy różnych pakietów IC są niezbędne.

dlaczego?

to dlatego, że trzy czynniki stanowią podstawę pakietu. I są:

- właściwości chemiczne

- Właściwości fizyczne

- właściwości elektryczne

ale to nie wszystko.

wydajność pakietu działa również jako czynnik ograniczający.

przejdźmy więc do trzech podstawowych materiałów opakowaniowych.

3.1 Dla materiałów ramki ołowiowej

materiały ramy ołowiowej są dominującymi materiałami pakietu IC. Dlatego inżynierowie używają ich głównie do wykończeń z drutu i połączonych ze sobą matryc z drutu. Doskonałym przykładem jest złoto lub srebro.

te wykończenia są platerowane w wewnętrznym obszarze wiązania za pomocą metody platerowania punktowego. W ten sposób zaoszczędzisz mnóstwo kosztów. A to dlatego, że metale szlachetne nie łączą się z kapsułkami z łatwością.

3.2 Dla opakowań ceramicznych

Inconel lub Stop 42 jest powszechnym wyborem dla opakowań ceramicznych. Dlaczego? To dlatego, że istnieje związek między stopami a CTE. Ścisłe dopasowanie jest kluczową cechą ze względu na kruchość ceramiki.

ale niski CTE może mieć szkodliwy wpływ. I gorzej jest, jeśli zainstalujesz ostateczny montaż urządzeń montowanych powierzchniowo. Jednak wielkość CTE odgrywa znaczącą rolę. I możemy połączyć wszystko z niedopasowaniem najczęstszych podłoży PCB.

musimy również zauważyć, że niższe metale CTE mają doskonałą reputację, ponieważ działają dobrze jako ramy ołowiane. I doskonale sprawdzają się w plastikowych opakowaniach typu DIP i ceramicznych.

jednak materiały z miedzianego ołowiu są zwykle idealnym wyborem do plastikowych opakowań do montażu powierzchniowego. A to dlatego, że mają zdolność i zgodność, aby zabezpieczyć połączenia lutowane.

ale to nie wszystko.

miedź ma również wyższą przewodność, co jest dużym plusem.

3.3 materiały laminowane

W przypadku opakowań IC można zastąpić ramy ołowiane dla materiałów laminowanych. I przydają się, gdy masz wysokie I/O liczy. A może szukasz wysokiej wydajności.

ale oto co powinieneś wiedzieć.

od końca lat 70. A potem użyli ich do systemów chip-on-board. Dlatego, jeśli dobrze przyjrzysz się chipowi na pokładzie, zauważysz coś. Zawiera wszystkie niezbędne elementy wymagane w opakowaniu.

Plus, ma pakiet umieszczony w oryginalnym miejscu.

poza tym Pakiety laminowane służą jako opłacalne opcje. Jest jeszcze bardziej przystępny cenowo niż cienkie i grube podłoża ceramiczne. Tak więc większość inżynierów szeroko go używa ze względu na jego wartość ekonomiczną.

ponadto inżynierowie preferują nowsze laminaty organiczne o wyższych temperaturach. I to nie tylko dlatego, że jest opłacalne. Ale mają bardziej preferowane atrybuty elektryczne. Doskonałym przykładem jest niższa stała dielektryczna.

materiały do mocowania matryc

materiały do mocowania matryc są doskonałe do klejenia matrycy do podłoża. Proces może wydawać się Łatwy na początku, ale ma różne wymagania. I to zależy od aplikacji.

jednak w większości przypadków mocowanie matrycowe jest idealne do montażu wiązań z drutem. Przewodzi ciepło. Ale w niektórych przypadkach przewodzi prąd elektryczny.

ponadto proces mocowania matrycy nie może mieć próżni w dołączonym materiale. W ten sposób można uniknąć gorących punktów na matrycy. Wraz ze wzrostem mocy chipowej materiału mocującego matrycę, zyskuje on większą wartość.

Encapsulants

encapsulant jest bardziej jak końcowy kawałek pakietu IC. Dlatego ma podstawową funkcję ochrony. A enkapsulanty chronią delikatne przewody wiązania i wióry przed środowiskiem i uszkodzeniami fizycznymi.

więc musisz go zastosować z precyzją i starannością. W ten sposób zapobiegniesz zamiataniu przewodów, co może spowodować zwarcie przewodów do siebie.

ale to nie wszystko.

jeśli chodzi o opakowania IC, istnieją trzy podstawowe rodzaje materiałów kapsułkujących, które są przydatne:

5.1 mieszanki epoksydowe i Epoksydowe

mieszanka epoksydowa i epoksydowa jest dość popularna wśród producentów. W końcu żywice organiczne są najbardziej powszechne w zastosowaniach konstrukcyjnych. Dodatkowo jest to korzystna mieszanka wydajności cieplnej i właściwości w niskiej cenie.

5.2 materiały silikonowe

materiały silikonowe są drugą najpopularniejszą kapsułką. I przydają się do układów scalonych. Bez wątpienia Schematy przetwarzania i utwardzania materiałów krzemowych są podobne do żywic organicznych.

ale ten materiał nie jest żywicą organiczną.

istnieją dwa podstawowe rodzaje żywic silikonowych:

- temperatura pokojowa-Wulkanizacja (RTV)

- na bazie rozpuszczalnika

można również uzyskać utwardzanie (przekształcanie silikonu w ciało stałe) za pomocą różnych mechanizmów. I to zależy od rodzaju materiału silikonowego, który wybierzesz.

jeśli chodzi o wulkanizację w temperaturze pokojowej, można ją utwardzić albo przez:

- dodatek katalizatora

- ekspozycja na wilgoć (Wilgotność w pomieszczeniu)

z drugiej strony, najczęstszym sposobem utwardzania żywic na bazie rozpuszczalników jest metoda termiczna. Ale można naprawić żywice na bazie rozpuszczalnika tylko po odparowaniu rozpuszczalnika.

żywice silikonowe są popularnym wyborem dla CSP poszukujących zgodności. A to dlatego, że żywice te są elastyczne w zakresie temperatur (-650 do 1500C).

5.3 poliimid

ten enkapsulant nie jest tak popularny jak poprzednie na tej liście. Ponadto rzadko można go znaleźć w preparatach samoprzylepnych. Ale jest to dość powszechne, jeśli chodzi o elastyczne płytki drukowane. I sprawia, że wspaniały wybór dzięki swoim korzystnym cechom, takim jak:

- niezwykła odporność na chemikalia

- imponujące właściwości elektryczne

- Ekstremalna trwałość

- doskonała wytrzymałość na rozciąganie

- stabilność w szerokim zakresie temperatur

- duża odporność na ciepło

- szeroki zakres temperatur roboczych od -2000 do 3000C

Wiązanie drutu

Wiązanie drutu jest procesem przydatnym do produkcji urządzeń półprzewodnikowych. Obejmuje to również tworzenie połączeń między układem scalonym lub innym urządzeniem półprzewodnikowym a jego opakowaniem.

łączenie drutu jest również przydatne, jeśli planujesz podłączyć układ scalony do innej elektroniki. Lub jeśli chcesz utworzyć połączenie między dwiema płytkami drukowanymi. Metoda ta jest najbardziej opłacalna. I możesz go używać przy częstotliwościach powyżej 100 Hz.

następujące materiały tworzą przewody łączące:

- Srebro

- Aluminium

- złoto

- Miedź

Złote druty są dość powszechne w klejeniu drutu. Ale jeśli masz środowisko montażu bogate w azot, drut miedziany jest dobrym rozwiązaniem.

jeśli chcesz ekonomicznej alternatywy, możesz zaklinować Wiązanie drutem aluminiowym.

zespoły w wiązaniu drutowym występują w trzech formatach:

- temperatura pokojowa ultradźwiękowe Wiązanie klinowe

- Wiązanie termiczne

- termosoniczne Wiązanie kulowe

Wiązanie ultradźwiękowe obejmuje Wiązanie matrycowe i substratowe. Dodatkowo zaczyna się od użycia otworu w powierzchni zespołu komponentu do podawania drutu.

jeśli chcesz podłączyć Silikonowe Układy Scalone do komputerów, idealnie nadaje się do łączenia termosonicznego. A procedura pomaga zmontować komponenty procesorów. W związku z tym integruje obwody laptopów i komputerów PC.

Wiązanie Termokompresyjne polega na łączeniu dwóch metali mieszanką ciepła i siły. Proces ten pomaga chronić Pakiety urządzeń i konstrukcje elektryczne przed montażem powierzchniowym.

klejenie płytek

klejenie płytek działa na poziomie płytek. I jest przydatny do wytwarzania:

- Optoelektronika

- Układy Mikroelektromechaniczne (MEMS)

- Mikroelektronika

- Układy Nanoelektromechaniczne (NEMS)

ta technologia pakowania zapewnia stabilność mechaniczną i hermetyczną hermetyzację. Ponadto jego zakres średnic wynosi 12 cali do produkcji urządzeń mikroelektronicznych. Natomiast MEMS / NEMS ma średnicę od 4 do 8 cali.

Wiązanie płytek pomaga chronić wrażliwe struktury wewnętrzne NEMS i MEMS przed wpływami środowiska. Przykładami oddziaływania na środowisko są:

- gatunki utleniające

- Temperatura

- Wilgotność

- wysokie ciśnienie

tak więc pakiet powinien spełniać następujące wymagania:

- rozpraszanie ciepła

- optymalne utrzymanie przepływu energii i informacji

- wbudowanie elementów z różnymi technologiami

- Ochrona przed wpływami środowiska

- kompatybilność z otaczającymi peryferiami

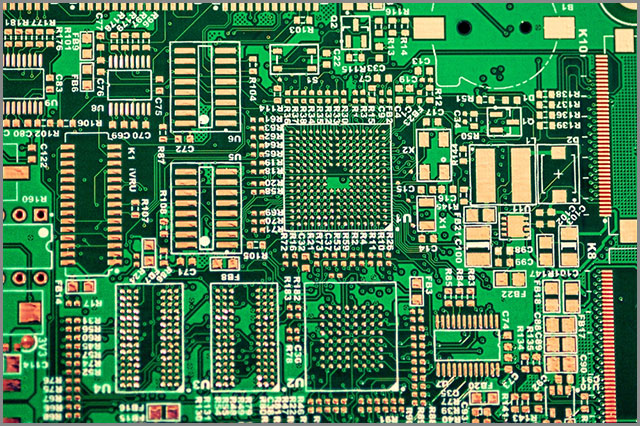

projektowanie opakowań IC

projektowanie opakowań IC nowej generacji jest najlepszym sposobem na osiągnięcie następujących celów:

- gęstość funkcjonalna

- integracja heterogeniczna

- skalowanie krzemu

Plus, w wielu zastosowaniach, jest idealny do zmniejszenia ogólnego rozmiaru pakietu.

stąd homogeniczne i heterogeniczne opakowania IC zapewniają ścieżkę do następujących:

- szybszy czas wprowadzania na rynek

- odporność na plon krzemu

- zwiększona funkcjonalność urządzenia

dzisiaj pojawiły się różne platformy technologii IC i spełniają następujące wymagania:

- wysoka wydajność

- Optymalizacja mocy

- opłacalność

i zaspokajają potrzeby różnych branż, takich jak:

- sztuczna inteligencja (AI)

- High-performance computing (HPC)

- lotnictwo i kosmonautyka

- Medycyna

- IoT

- komputery mobilne

- Motoryzacja

- 5G

- Wirtualna rzeczywistość (VR)

- rozszerzona rzeczywistość (ar)

ale musimy zwrócić uwagę na jedną rzecz w nowych technologiach pakowania IC.

wprowadzają unikalne wąskie gardła dla przestarzałych metodologii pakietów i narzędzi projektowych.

tak więc, jeśli twój zespół projektowy musi korzystać z tych nowych pakietów IC, muszą zrobić jedną rzecz.

muszą pracować nad optymalizacją i weryfikacją całego systemu inżynieryjnego. Oznacza to, że nie możesz zatrzymać się na pojedynczych elementach—musisz uruchomić wszystko.

powinieneś również wiedzieć o tym fakcie:

Płytka laminowana na małą skalę lub PCB oparta na budowie jest bardzo podobna do tradycyjnej konstrukcji podłoża IC. A tradycyjni producenci PCB mogą projektować i budować stare Pakiety IC ze zmodyfikowanymi narzędziami PCB.

ale to inna gra z nowoczesnymi pakietami zaawansowanymi dostępnymi dzisiaj. Wykorzystują najnowsze metody produkcji, procesy i materiały. Ponadto są one bardzo podobne do procesów odlewniczych krzemu.

wymagają również świeżego i innowacyjnego podejścia do projektowania i weryfikacji na każdym poziomie.

jeden pakiet IC wyzwanie każdy inżynier musi unikać

w kontaktach z najnowszą technologią pakowania IC, inżynierowie muszą unikać:

dokładnej agregacji substratów-ponieważ może być pasywny i aktywny w tym samym czasie.

ponieważ substraty i urządzenia pochodzą z różnych źródeł, jedno jest pewne. Projekty pakietów IC będą dostępne w różnych formatach, co jest trudne.

rozwiązanie

pomoże, jeśli będziesz na bieżąco z najnowszymi pakietami IC. A projekty muszą wspierać i zawierać:

- integracja z wieloma domenami

- Golden signoff

- cyfrowe prototypowanie

- skalowalność i zasięg

- precyzyjne przekazanie produkcji

zakończenie

nie możemy podkreślić, jak ważne jest odpowiednie opakowanie IC. W związku z tym, dzięki doskonałemu opakowaniu, nie będziesz się martwić o korozję lub uszkodzenie płytki drukowanej.

dlatego poświęciliśmy czas na szczegółowe wyjaśnienie opakowania IC.

więc zanim zdecydujesz się na rodzaj opakowania IC, którego potrzebujesz, rozważ te czynniki:

- łączność

- koszt

- moc

- pojemność montażowa

w ten sposób będziesz mógł zawęzić swoje opcje do minimum.

więc daj nam znać, które opakowanie IC Twoim zdaniem będzie pasować do Twoich potrzeb. Możesz również podzielić się swoimi przemyśleniami i sugestiami, kontaktując się z nami.