Dodano: 9 marca 2006 / Mike Gray, Doradca ds. wsparcia produkcji, Centrum Technologii produktów Nestle|

konszowanie czekolady nie jest precyzyjnie zdefiniowanym procesem i nadal istnieją elementy umiejętności w produkcji dobrej smakowej czekolady o odpowiedniej lepkości do produkcji słodyczy.

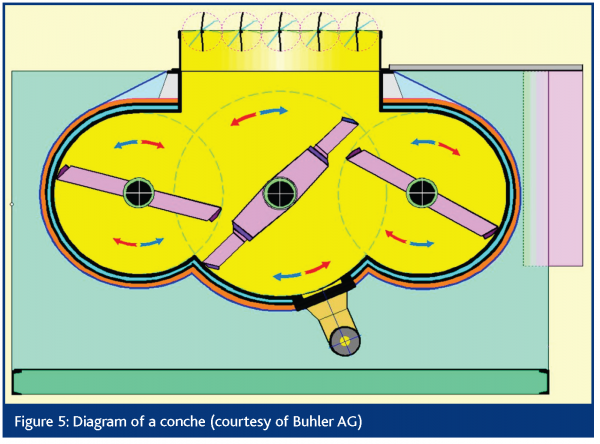

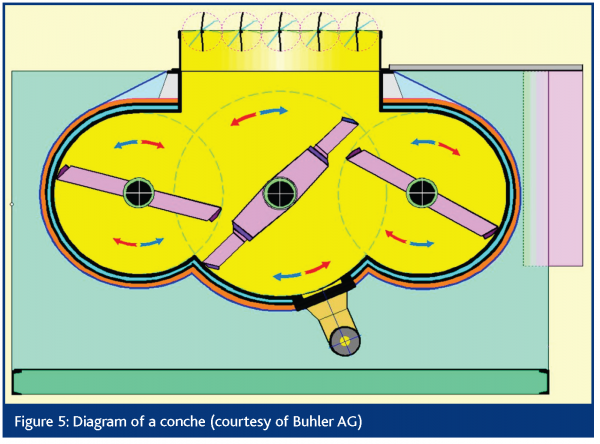

ten artykuł jest wstępem do tego, co dzieje się w konszy i pokazuje, jak złożony jest proces konszy. Conche, tak nazwany, ponieważ wczesne wersje były podobne w kształcie do muszli, to mikser specjalnie zaprojektowany do produkcji czekolady.

konszowanie czekolady nie jest precyzyjnie zdefiniowanym procesem i nadal istnieją elementy umiejętności w produkcji dobrej smakowej czekolady o odpowiedniej lepkości do produkcji słodyczy.Ten artykuł jest wstępem do tego, co dzieje się w konchach i pokazuje, jak złożony jest proces konchowania. Conche, tak nazwany, ponieważ wczesne wersje były podobne w kształcie do muszli, to mikser specjalnie zaprojektowany do produkcji czekolady.

konszowanie czekolady nie jest precyzyjnie zdefiniowanym procesem i nadal istnieją elementy umiejętności w wytwarzaniu dobrej smakowej czekolady o odpowiedniej lepkości do produkcji słodyczy.

ten artykuł jest wstępem do tego, co dzieje się w konszy i pokazuje, jak złożony jest proces konszy. Conche, tak nazwany, ponieważ wczesne wersje były podobne w kształcie do muszli, to mikser specjalnie zaprojektowany do produkcji czekolady.

co to jest conching?

produkcja czekolady konwencjonalnie rozpoczyna się od mieszania i zmniejszenia rozmiaru składników: cukier, kakao i, w przypadku mleka lub białych czekoladek, mleko w proszku. Produkt tej redukcji wielkości, często nazywany płatkiem, jest następnie konszowany w celu uzyskania następujących:

- Utwórz pożądany końcowy smak w czekoladzie

- zmień ją ze stanu sproszkowanego w płyn, który można wlewać lub pompować

podczas procesu konszowania aromaty są tworzone, usuwane i zmieniane, a wszystkie cząstki stałe są pokryte tłuszczem. Ten tłuszcz tworzy fazę ciągłą i to kompletność tej warstwy decyduje o właściwościach manipulacyjnych lub lepkości gotowej czekolady. (Aguilar, Ziegler 1994)

fazy Konszowania

istnieją trzy fazy konszowania czekolady:

- suche konszowanie: masa jest nadal krucha i bardziej przypomina proszek

- Faza Pasty/plastiku: duża część tłuszczu została uwolniona, a masa stopniowo zmienia się w pastę

- upłynnianie: Dodaje się ostatni tłuszcz i drobne dodatki, takie jak emulgatory i aromaty, a czekolada staje się płynna

najważniejsze są fazy suche i pasty, podczas których następuje większość zmian. Kładziono duży nacisk na ten etap procesu, co spowodowało najbardziej znaczącą zmianę w konszowaniu w ciągu ostatnich dwóch dekad.

granice między fazami nie są oczywiste i potrzebne jest pewne doświadczenie, aby je zdefiniować.

zmiany lepkości podczas konszowania

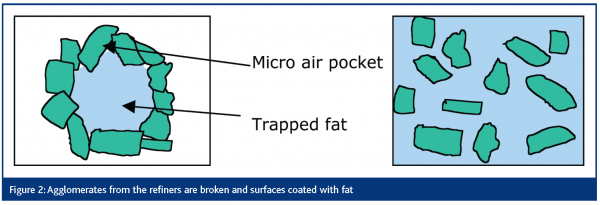

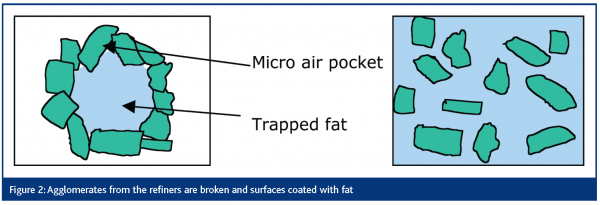

redukcję wielkości uzyskuje się zwykle za pomocą rozdrabniacza rolkowego, którego każda rolka obraca się nieco szybciej niż poprzednia, tworząc działanie ścinające. W wyniku tego procesu powstają nowe powierzchnie, które przyciągają się nawzajem i tworzą aglomeraty, które otaczają większość tłuszczu. Z tego powodu produkcja z rafinerii jest spoistym proszkiem, który można zbierać prawie bez zabrudzania rąk. (Więcej informacji na temat rafinacji patrz uwaga poniżej).

na początku konszowania do tego proszku dodaje się niewiele tłuszczu lub nie ma go, ale po kilku godzinach masa staje się bardziej płynna z powodu zastosowania wysokiego stopnia ścinania, które rozbija aglomeraty i rozprzestrzenia tłuszcz na każdą cząstkę.

podczas konszowania nie następuje redukcja wielkości cząstek pierwotnych. Wynika z tego, że ostateczny rozmiar cząstek czekolady musi zostać utworzony na etapie rafinacji, co z kolei oznacza wykorzystanie odpowiedniej zawartości tłuszczu na etapie mieszania i wstępnego rafinacji.

jeśli jest zbyt dużo tłuszczu lub emulgatora (Zwykle lecytyny), masa będzie zbyt płynna, a ramiona mieszalnika nie będą mogły utrzymać i pracować z produktem. Aglomeraty będą przesuwać się po sobie i nie zostaną rozbite.

jeśli jest za mało tłuszczu, a masa jest zbyt sucha, będzie działać jak proszek i po prostu zejdzie z drogi ramion miksera.

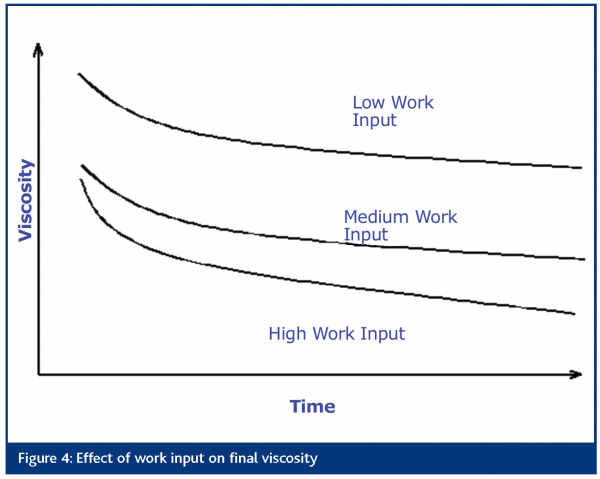

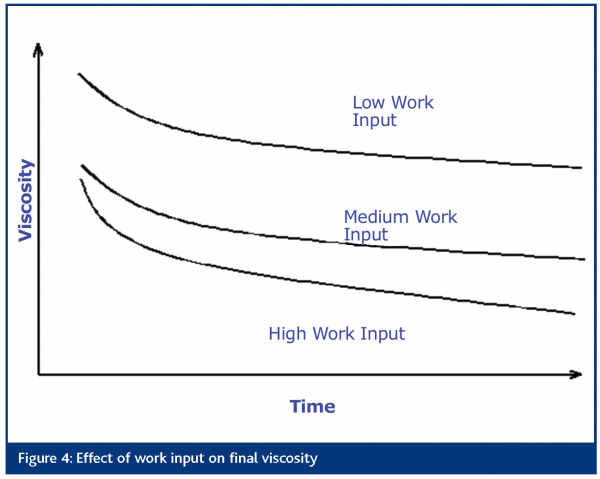

nakład pracy i lepkość

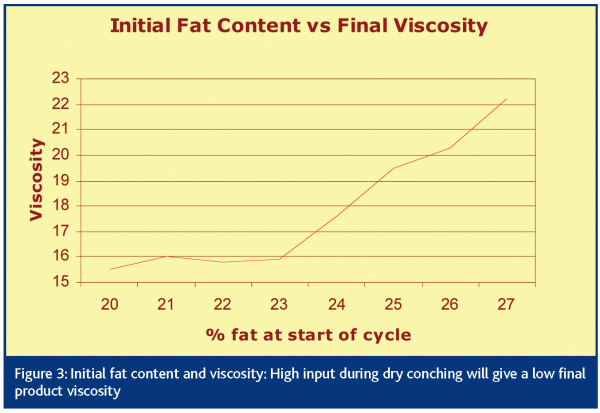

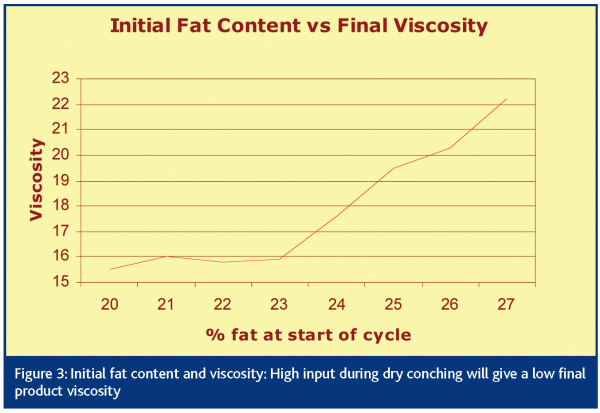

nakład pracy lub moc konchy ma bezpośredni wpływ na lepkość końcową.

dłuższe czasy konszowania lub intensywne mieszanie po konsze nie mogą zrekompensować niskiego początkowego nakładu pracy. Jest to szczególnie prawdziwe w przypadku porównywania starych i nowych konch. Jedynym rozwiązaniem jest kosztowne dodawanie dodatkowego masła kakaowego.

wejście robocze i temperatura

większość ciepła przekazywanego do masy jest mechaniczna i pochodzi z elementów mieszających, a pozostała część pochodzi z płaszcza conche. Wiele zmian smakowych podczas konszowania dzieje się z powodu mikrośrodowisk w konsze. Istnieją one bardzo lokalnie, jak sama nazwa wskazuje – często tylko przez krótki czas – i są spowodowane wilgocią, która jest uwalniana podczas suchego konszowania, przedostając się na powierzchnię masy, aby uciec. W ten sposób tworzy zlokalizowane regiony o wyższej zawartości wilgoci, umożliwiając różne procesy, takie jak krystalizacja bezpostaciowych cukrów, aglomeracja cząstek lub zmieniające smak reakcje chemiczne, które nie mogą zachodzić w masie jako całości z powodu niewystarczającej wilgotności.

conche

dostępnych jest tak wiele typów konch – a nawet więcej, które są używane od wielu lat i zostały zastąpione – że nie jest możliwe przedstawienie nawet reprezentatywnej próbki (Taylor 2005). Dla celów ilustracyjnych jeden przykład pokazano na rysunku 5.

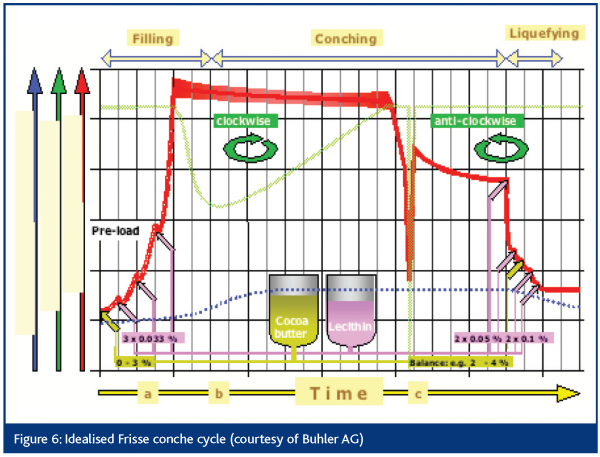

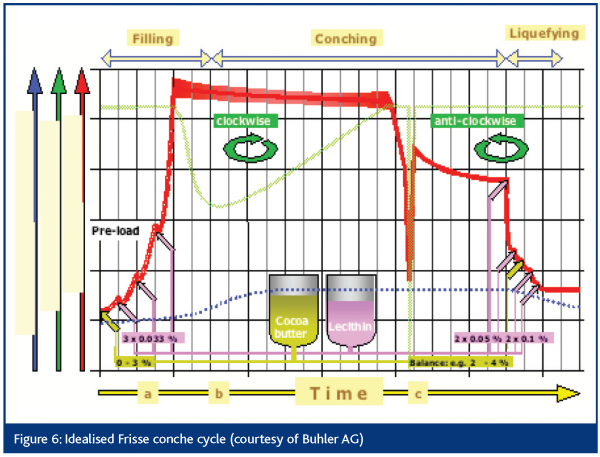

cykl operacyjny conche

ten slajd przedstawia stopniowe dodawanie bardzo małych ilości tłuszczu, a następnie lecytynę – chociaż tłuszcz można stosować samodzielnie. Proces ten ma na celu „zwilżenie” masy i zapewnienie, że koncha nie wymaga większej mocy niż jest dostępna w fazie suchego konszenia, co może spowodować jej przeciągnięcie.

prędkość silnika zmienia się (jak pokazano na zielonej linii), aby utrzymać moc wejściową na stałym poziomie przy maksymalnej ciągłej ocenie. Po napełnieniu następuje zanurzenie, ponieważ masa staje się bardziej spójna w miarę uwalniania i rozprzestrzeniania się tłuszczu. W tym momencie elementy mieszające „chwytają” masę i zaczynają ją obrabiać.

podobny cykl stosuje się w przypadku większości konsz, aby zapewnić najbardziej efektywne wykorzystanie masła kakaowego. Częściej silnik ma dwie stałe prędkości, a zadaniem specjalisty jest maksymalizacja obszaru pod krzywą mocy poprzez optymalizację wielkości cząstek, zawartości tłuszczu i receptury.

zmiany smaku

istnieją trzy główne mechanizmy wpływające na smak, z których dwa pierwsze mają miejsce tylko podczas suchego konszowania, podczas gdy trzeci rozpoczyna się na rolkach rafinera i trwa nawet wtedy, gdy wiele cząstek jest pokrytych tłuszczem.

usuwanie niepożądanych substancji lotnych

połączenie energii mechanicznej z elementów mieszających i zewnętrznego ogrzewania prowadzi do odparowania wilgoci. Ponadto niektóre kwasy-zwłaszcza kwas octowy-i niewielkie ilości aldehydów są również destylowane z wodą.

najważniejsze zmiany zachodzą w ciągu pierwszych dwóch godzin procesu konszowania. Ważnymi czynnikami są wentylacja oraz działanie i geometria konchy. Częste wystawianie nowych powierzchni na działanie atmosfery jest konieczne, aby wilgoć i związane z nią substancje lotne mogły uciec.

tworzenie nowych smaków

reakcje Maillarda stworzą nowe smaki, zwłaszcza jeśli temperatura przekroczy 75°C.

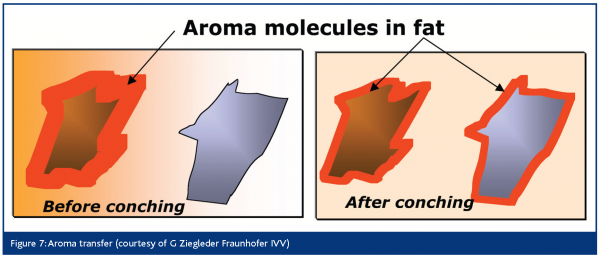

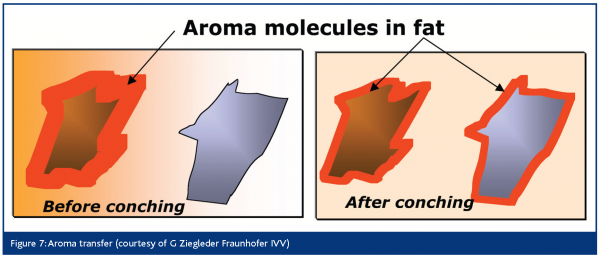

przenoszenie cząsteczek aromatu z kakao do cukru

ostatnie dowody (Zeigleder i wsp.2000-2004) sugerują, że podczas konszowania rozwój smaku jest niewielki, chyba że stosuje się wysokie temperatury (> 75°C)..

zamiast tego cząsteczki aromatu związane z kakao są przenoszone do cząstek cukru, gdzie mają inny postrzegany smak w ustach. Ten transfer jest procesem dyfuzji i wymaga pewnej ilości czasu, co jest jedną z istotnych różnic między konszowaniem a prostym mieszaniem.

cykl conche

jakie są najważniejsze parametry?

obszerna ocena geometrii konchy i warunków obróbki skłoniła grupę Ziegledera (ref 3-6) do zaproponowania następującej listy parametrów w kolejności efektu:

- czas konszowania na sucho

- najważniejsza część konszowania dla rozwoju/transferu smaku

- pobór mocy wpływa na smak końcowy

- geometria mieszalnika wpływa na czas konszowania

- początkowa zawartość tłuszczu

- Wilgotność

- Wentylacja konchy

- temperatura

istnieją pewne interakcje między trzema z pierwszych czterech parametrów. Na przykład początkowa zawartość tłuszczu wpływa na czas suchego konszowania i pobór mocy: jeśli zawartość tłuszczu nie jest prawidłowa na etapie suchego konszowania, konszowanie nie wystąpi. Możliwe jest jednak zapytanie, że temperatura jest tak niska na liście.

Obliczanie konszowania

jak można poprawić konszowanie, jeśli nie można go zmierzyć?

panele sensoryczne mogą być czasochłonne i nie zawsze są tak niezawodne, jak preferowane. Jednak gdy są dobrze wyszkoleni, są prawdopodobnie jedynym praktycznym sposobem.

Zeigleder i jego grupa zaproponowali obiektywną metodę pomiaru stopnia konszowania, która może być warta rozważenia, jeśli dostępne są zasoby: (Zeigleder et al 2005)

- ekstrakcja tłuszczu przez odwirowanie

- pomiar tetrametylopirazyny i benzaldehydu

- wyprowadzenie równania z wykorzystaniem zasady ekstrakcji wielosprzestrzennej

- Konszowanie – jak długo? W ciągu ostatnich dwóch dekad czasy Conche zostały zredukowane z 72 godzin i więcej do prawdopodobnie nie więcej niż 24 godzin dla najlepszych mas przemysłowych. Średnia jest zbliżona do ośmiu godzin dla mas mlecznych, a nieco dłuższa dla ciemnych

białe masy zwykle wymagają krótszych cykli, ale konszowanie jest nadal konieczne, aby uzyskać odpowiedni smak i lepkość – szczególnie w przypadku suszonego wałkiem lub karmelizowanego mleka w proszku.

- Conching – how hot?

poniżej 40°C Lepkość będzie wysoka, choć dla mas stosujących monohydratowe alkohole cukrowe takie temperatury są niezbędne. Powyżej 60°C biała czekolada ciemnieje i ma wpływ na jej smak. Powyżej 75°C czekolada mleczna może karmelizować się w zależności od receptury – jest to często pożądane. Powyżej 85°C czekoladki mleczne mogą zacząć się palić i wprowadzać gorzkie nuty. Ponownie może to być pożądane. 50°C do 100°C nadaje się do ciemnych czekoladek. Wybór temperatury będzie ponownie zależny od receptury i konchy. Starsze konsze zwykle mają mniejsze powierzchnie płaszcza i wytwarzają mniej mechanicznego ogrzewania, więc temperatury mają tendencję do wolniejszego wzrostu, a końcowe chłodzenie trwa dłużej.

pod koniec cyklu masę należy schłodzić do temperatury 40°C – 45°C w celu przechowywania lub natychmiastowego użycia. Biała czekolada powinna być przechowywana na dolnym końcu tego zakresu.

- skalowanie w górę

skalowanie w górę może być trudne, ponieważ konsze w skali pilotażowej wymagają proporcjonalnie większych włazów do wypełnienia, opróżnienia i czyszczenia niż te przemysłowe. Stosunek powierzchni do objętości i moc wejściowa na kilogram zawartości również zmieniają się znacząco wraz z rozmiarem. W rezultacie 60-kilogramowa koncha pilotująca nie daje takiego samego profilu smakowego jak 6-tonowy odpowiednik, chociaż właściwości lepkości powinny być podobne.

co może pójść nie tak?

jak w przypadku każdego procesu, problemy mogą i mogą wystąpić.

wady fizyczne po konszowaniu

ziarnistość jest zwykle spowodowana zbyt szybkim lokalnym uwalnianiem wilgoci, która nie może uciec do atmosfery. Można go zminimalizować poprzez wolniejsze ogrzewanie, wydajniejsze odpowietrzanie konchy lub dodanie niewielkiej ilości (<0,1%) lecytyny na początku cyklu. Przeciążenie konchy może być również czynnikiem, ponieważ może zmniejszyć efektywną powierzchnię wentylacji.

„Balling up” może wystąpić z powodu zbyt niskiej początkowej zawartości tłuszczu. Zazwyczaj składa się z twardych kul o średnicy 1-2 mm, utworzonych ze skompresowanych płatków pokrytych tłuszczem, które utrzymują się nawet po dodaniu emulgatorów. Dodatkowy tłuszcz lub lecytyna na początku cyklu zwykle rozwiązuje problem.

zagęszczenie mieszaniny może również wystąpić podczas przechowywania. Można przypisać następujące przyczyny:

- niestabilne powierzchnie, takie jak amorficzne cukry, które oddziałują szczególnie w białych czekoladkach: interakcja ta zwiększa się z czasem w wyniku absorpcji wody i krystalizacji i jest zależna od temperatury (Niediek 1991: Ziegleder, Amantis & Hornik 2004)

- powierzchnie niepowlekane ze względu na słabe rozprzestrzenianie się tłuszczu lub emulgatora: mogą również wchodzić w interakcje, chociaż efekt jest mniej silny niż w przypadku amorficznych cukrów. Pomaga to zapewnić, że zawartość wilgoci resztkowej jest jak najniższa, że temperatury przechowywania są prawidłowe i że zbiorniki są pokryte w celu zminimalizowania absorpcji wilgoci

wady sensoryczne

poza smakami zwykle pochodzą z alkoholu. Inne źródła to niezodoryzowane (lub słabo ododoryzowane) masło kakaowe, mleko w proszku lub serwatka. Każdy z nich należy spróbować po kolei, aby określić przyczynę. Jeśli konsze nie są dobrze wentylowane, może dojść do przeniesienia substancji lotnych z jednej konchy do drugiej. Dymiące lub podobne defekty z fasoli lub likieru nie mogą być usunięte przez konszowanie.

brak smaku

ponownie, alkohol jest najczęstszą przyczyną. Inne to niska temperatura konszowania; zbyt krótki cykl, który nie pozwala na pojawienie się smaku; lub zbyt długi cykl, który usuwa smak. Mdłe mleko w proszku może również powodować brak gotowanych nut mlecznych w białych masach.

- produkcja czekolady, kontrola Procesu, Aguilar, Ziegler Proceedings of 48th PMCA Production Conference 1994, 144-150.

- the mysteries of conching, Taylor, Candy Business (2005 Mar/Apr) 18-22

- Conching – New findings, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (luty), 48 (3), 14-16

- Conching-nowe odkrycia. Część II-badanie smaku. Ziegleder,, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (kwiecień), 48 (4), 16-18

- Conching-new findings-Part III-sensory properties and final conclusions, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) , 48 (5), 14-16

- nowa wiedza o konchowaniu. Część 4. Stopień konszowania i zużycie energii. Zeigeleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2005) (luty), 50 (1-2), 10-12

- problemy reakcji wymiany podczas Konszowania, przegląd czekolady, wyrobów cukierniczych i piekarniczych Niediek, Barberniki, (1981) 6 (1), 25-6

- Amorphous sugar, its formation and effect on chocolate quality, Niediek, the Manufacturing Confectioner (June 1991) 91-95.

- zagęszczanie roztopionej białej czekolady podczas przechowywania, Ziegleder, Amantis, Hornik Lebensm.- Wiss u-technol.37 (2004) 649-656.

numer

1 2006

powiązane organizacje

Centrum Technologii produktów Nestlé