23.16.

lasery metrologiczne są instrumentami małej mocy. Większość z nich to lasery helowo-neonowe emitujące światło widzialne lub podczerwone. Lasery He-Ne wytwarzają światło o długości fali 6328 A (0,6 pi), które jest fazowe, koherentne i tysiąc razy bardziej intensywne niż jakiekolwiek inne źródło monochromatyczne.

systemy kontroli laserowej umożliwiają pomiar części w trakcie jej produkcji, umożliwiając w ten sposób 100% jakość. Systemy laserowe mają szeroki zakres dynamiki, niski optyczny krzyżyk i wysoki kontrast.

lasery znajdują zastosowanie w pomiarach wymiarowych i kontroli powierzchni ze względu na właściwości światła laserowego (jasna, jednokierunkowa, kolimowana wiązka, o wysokim stopniu spójności czasowej i przestrzennej). Są one przydatne tam, gdzie wymagana jest precyzja, dokładność, szybkie bezdotykowe pomiary miękkich, delikatnych, gorących lub ruchomych części.

różne techniki pomiarów wymiarowych to:

(i) skanujący Wskaźnik Laserowy. Fig. 23.13 przedstawia schemat skanującego miernika laserowego. Zasadniczo wykorzystuje nadajnik, odbiornik i elektronikę procesora. Cienka taśma skanującego światła laserowego przechodzi przez liniową soczewkę skanera, aby uzyskać równoległą wiązkę. Obiekt umieszczony w równoległej wiązce rzuca cień zależny od czasu. Sygnały ze światła wchodzącego do komórki fotograficznej (odbiornika) są przetwarzane przez mikroprocesor w celu wyświetlenia wymiaru reprezentowanego przez różnicę czasu między krawędziami cienia. Może dostarczyć wyniki z dokładnością do + 0,25 um dla obiektów o średnicy 10-50 mm. Może być stosowany do obiektów o średnicy od 0,05 mm do 450 mm i oferuje powtarzalność 0,1 um.

rys. 23.13. Schemat skanującego miernika laserowego.

(ii) obrazowanie macierzy Diod fotograficznych.

w tej metodzie Cień nieruchomej części jest rzutowany na półprzewodnikowy czujnik obrazu z matrycą diodową. System składa się ze źródła laserowego, optyki obrazowania, matrycy fotodiod oraz procesora sygnałowego i wyświetlacza. Dla dużych części używane są dwie tablice, po jednej dla każdej krawędzi. Dokładności tak wysokie jak + 0.05 um zostały osiągnięte.

(iii) Technika wzoru dyfrakcyjnego.

służą do pomiaru małych szczelin i części o małej średnicy. W tej metodzie równoległa spójna wiązka laserowa jest dyfrakowana przez niewielką część,a wynikowy wzór jest ogniskowany przez soczewkę na liniowej matrycy diod. Ponieważ dyfrakcja nie nadaje się do średnic większych niż kilka milimetrów, jej zastosowanie jest ograniczone do małych przewodów itp. Dokładność pomiaru jest większa w przypadku mniejszych części. Odległość między naprzemiennymi pasmami światła i ciemności we wzorze dyfrakcyjnym jest bezpośrednią funkcją średnicy drutu, długości fali wiązki laserowej i ogniskowej obiektywu.

(iv) Laserowe czujniki Triangulacyjne.

23.14 pokazuje zasadę laserowego czujnika trójkątnego. Drobno skupiona plamka laserowa jest skierowana na powierzchnię części. Obiektyw w matrycy obrazuje tę jasną plamę na cyfrowym półprzewodnikowym, czułym na położenie detektorze fotograficznym. Zakres pomiarowy jest bardzo mały. Odległość odstania jest obliczana i ustalana ostrożnie. Lokalizacja plamki obrazu jest bezpośrednio związana z odległością od czujnika do powierzchni obiektu. Zmiana odległości styku powoduje boczne przesunięcie punktu wzdłuż matrycy czujników. Technika ta zapewnia szybki pomiar odchyłek spowodowanych zmianami powierzchni, dzięki czemu może wykonywać automatyczne

rys. 23.14

obliczenia na metalowych wytłoczkach powłoki dla szczeliny i przepłukiwania, średnic otworów i lokalizacji krawędzi bardzo szybko. Istnieje możliwość pomiaru grubości części lub średnicy wewnętrznej otworów za pomocą dwóch czujników. Dokładność pomiaru i zakres pomiaru są bezpośrednio związane.

(y) Dwuczęstotliwościowy interferometr Laserowy.

23.15 pokazuje schematyczny układ składający się z głowicy laserowej o dwóch częstotliwościach, optyki kierującej i rozdzielającej wiązkę, optyki pomiarowej, odbiorników, kompensatorów długości fali i elektroniki. Idealnie nadaje się do pomiaru pozycjonowania liniowego, prostoliniowości w dwóch płaszczyznach, skoku i odchylenia. Dwuczęstotliwościowa głowica laserowa zapewnia jedną częstotliwość z polaryzacją P (wiązka pomiarowa), a drugą częstotliwość z polaryzacją S (wiązka odniesienia). Wiązka laserowa jest rzutowana do zdalnego interferometru i jest dzielona na rozdzielacz wiązki polaryzacyjnej na dwie oddzielne częstotliwości. Pomiar jest kierowany przez interferometr w celu odbicia od zwierciadła docelowego lub reflektora przymocowanego do mierzonego obiektu.

rys. 23.15

wiązka odniesienia odbija się od stałego reflektora retroreflektora. Wiązka pomiarowa na drodze powrotnej łączy się z wiązką odniesienia i jest kierowana do odbiornika elektronicznego. Przesunięcie częstotliwości jest indukowane do powracającej wiązki pomiarowej przez efekt Dopplera spowodowany ruchem zwierciadła docelowego. Ze względu na ich polaryzację ortogonalną, częstotliwości nie zakłócają tworzenia się frędzli, dopóki wiązka nie dotrze do odbiornika, który monitoruje przesunięcie częstotliwości i zapewnia wyjście przemieszczenia.

zaletą tej techniki jest niezależność systemu od natężenia wiązki, a tym samym zapewnia wysoką czułość, będąc niezależnym od hałasu spowodowanego turbulencjami powietrza, szumem elektrycznym i szumem świetlnym. Głowica laserowa może być zamontowana w dowolnym miejscu. Ponadto dzięki zastosowaniu pojedynczego fotodetektora na oś pomiarową czułość na ustawienie optyczne jest mniejsza. Rozdzielczość liniowa tej metody wynosi 1 nm, rozdzielczość prostoliniowa wynosi 40 nm, a Rozdzielczość kątowa 0,03 sekundy łuku.

(vi) Skaner Laserowy.

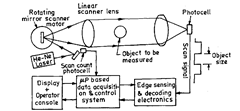

23.16 pokazuje laserowy miernik skanujący używany do bezdotykowego pomiaru dużych obiektów z dokładnością około 0,01 mm przy użyciu niskiej dywergencji

wiązki laserowej. Obracające się lustro w ognisku pierwszej soczewki wytwarza wiązkę równoległą do osi optycznej. Czas między krawędzią czołową wiązki wygaszanej przez obiekt a wyłanianiem się z drugiej strony jest miarą przekroju poprzecznego, który jest funkcją stycznej kąta padającego przez obiekt w ognisku pierwszej soczewki. Technika ta jest przydatna do pomiaru okrągłości i średnicy gorących prętów stalowych w Warunkach wibracji z dokładnością do 0,025 mm przy średnicach 5-25 mm.

rys. 23.16

(vii) pomiar szerokiej średnicy na podstawie wzoru dyfrakcyjnego utworzonego w wiązce laserowej. Fig. 23.17 przedstawia metodę pomiaru średnicy cienkiego drutu za pomocą interferencji

rys. 23.17

frędzle wynikające z dyfrakcji światła przez drut w wiązce laserowej. Wykrycie wartości zerowej powiększonej w celu wypełnienia apertury dectektora wskazuje, że przewód znajduje się poza jego tolerancją wymiarową. System wykorzystuje zmiany frędzli powstałe w wyniku dyfrakcji o średnicy drutu, które powodują zmianę wyjścia z fotodetektora i mogą być używane jako część układu sterowania lub wskaźnika ostrzegawczego.

pomiar średnicy można uzyskać, przesuwając fotodetektor, aż wynik zostanie przywrócony do pierwotnej wartości. Można zmierzyć zmiany średnicy drutu nawet o 0,2% w stosunku do średnic drutu od 0,005 do 0,2 mm. Fig. 23.18 pokazuje metodę pomiaru długości

poprzez liczenie frędzli. Wyjście lasera, które może być niespójne, oświetla trzy szczeliny na raz w pierwszej płaszczyźnie, które tworzą frędzle interferencyjne. Ruch frędzli interferencyjnych jest określany przez detektor po drugiej stronie krótkiej długości konwencjonalnej kraty Mory. Całkowita liczba szczelin w pierwszej płaszczyźnie jest regulowana długością, nad którą wymagany jest pomiar. Odstęp między szczelinami i odległość szczeliny od płaszczyzny kraty zależy od

rys. 23.18

długość fali użytego światła. Stosując laser He-Ne przy 0,63 um, odstęp między frędzlami 1 um uzyskuje się przy 1,4 um ze szczelin, jeśli stosuje się separację szczelin 1 um.

ta metoda umożliwia dokładne pomiary na relatywnie krótkich odległościach rzędu 100 mm niezależnie od zmiany współczynnika załamania światła i turbulencji w torze powietrza.