Lean logistics są obecnie powszechnie stosowane w wielu różnych branżach. Bazują one na oryginalnej koncepcji Lean manufacturing, która ma swój początek w japońskim przemyśle wytwórczym. W 1988 roku John Krafcik ukuł ten termin w ramach swojej pracy magisterskiej na MIT.

choć są chwile, kiedy Lean i Lean logistics są terminami używanymi zamiennie, nie zawsze tak jest. Logistyka to szczegółowa realizacja i / lub organizacja operacji o złożonym charakterze. Tak więc, zamiast być ogólną strategią lean, która może być prawie wszystkim, co jest robione w celu wyeliminowania odpadów, lean logistics będzie odnosić się do bardziej złożonych zadań.

może to być proces produkcyjny, magazynowanie, wysyłka lub dowolna liczba innych rzeczy. Koncepcje Lean logistics są wykorzystywane na wiele sposobów w wielu różnych branżach. Prawidłowo wykonane pomogą wyeliminować odpady, poprawić bezpieczeństwo i zwiększyć zyski firmy, która podąża za lean principals.

gdzie można wykorzystać Lean Logistics

Lean logistics może być pomocny w ograniczaniu lub eliminowaniu odpadów w prawie każdym środowisku, jakie można sobie wyobrazić. Koncepcje są na tyle szerokie, że można je modyfikować lub dostosowywać do różnych branż. Oto niektóre z różnych rodzajów firm, które korzystają z lean logistics.

- produkcja-w przemyśle wytwórczym lean ma swój początek. Jest to nadal zdecydowanie najpopularniejsza branża, w której stosowane są strategie lean.

- Praca Biurowa – środowiska biurowe mogą w dużym stopniu korzystać z metodologii lean. Istnieje wiele zasobów informacyjnych na temat wdrażania lean w prawie każdym środowisku biurowym.

- Mechanika Samochodowa-Mechanika Samochodowa i garaże często mają znaczną ilość odpadów, co może uczynić je dość nieefektywnymi. Wykorzystanie lean logistics może znacznie zmniejszyć ilość odpadów.

- projektowanie produktu-jest to jedna branża, na którą wielu ludzi nie zwraca uwagi, jeśli chodzi o koncepcje lean, ale również może korzystać z inteligentnych procesów.

- szpitale-szpitale przyjmują lean logistics w bardzo szybkim tempie ze względu na fakt, że redukcja błędów może dosłownie pomóc uratować życie. Ponadto jednym ze sposobów na zmniejszenie ilości odpadów jest utrzymanie czystości, co ma ogromne znaczenie w szpitalu.

każdy z tych rodzajów pracy ma udowodnione przykłady tego, jak lean może przynieść im korzyści. Kiedy firmy chcą zacząć korzystać z lean logistics, mogą skorzystać z istniejących przykładów tego, gdzie było to korzystne i uczyć się od nich, aby ułatwić wdrożenie.

rodzaje odpadów w Lean

podobnie jak w przypadku tradycyjnych strategii lean, jednym z głównych celów jest eliminacja odpadów ze środowiska. Odpady są szeroko rozumiane jako wszystko, co nie wnosi wartości. Mogą to być tradycyjne odpady, takie jak złom lub dodatkowe opakowania, lub mogą to być odpady koncepcyjne, takie jak zmarnowany czas lub nieefektywność. Istnieje siedem „rodzajów” odpadów, które są powszechnie rozpatrywane podczas wdrażania strategii lean w miejscu pracy. Są one następujące:

- nadprodukcja-produkcja czegoś więcej niż jest to potrzebne. Nawet jeśli produkty zostaną ostatecznie sprzedane, nadprodukcja wprowadza dodatkowe koszty przechowywania i dodatkowe ryzyko wahań cen lub popytu.

- oczekiwanie – gdy produkty muszą siedzieć i czekać w połowie produkcji na zakończenie następnego kroku. Może to być spowodowane wąskim gardłem na linii produkcyjnej.

- transportowanie-przemieszczanie produktów powinno odbywać się jak najmniej. Eliminacja zbędnego przemieszczania produktów zarówno w obrębie zakładu, jak i w każdym innym miejscu, jest ważnym krokiem w redukcji odpadów

- niewłaściwe przetwarzanie – użycie maszyn lub procesów, które są bardziej złożone lub kosztowne niż jest to absolutnie konieczne do wydajnego wykonania zadania.

- ruch niepotrzebny-posiadający procesy, które obejmują niepotrzebne ruchy, takie jak osoba przynosząca Części do nowego miejsca po kolei.

- wady lub błędy-gdy produkt jest uszkodzony lub w inny sposób wadliwy podczas procesu produkcyjnego. Będzie on musiał zostać złomowany lub trzeba będzie włożyć dodatkowy czas i wysiłek w jego naprawę.

wprowadzanie zmian za pomocą Lean Logistics

podczas wprowadzania zmian w celu zmniejszenia ilości odpadów lub zwiększenia wydajności ważne jest przestrzeganie standardowych procesów. Procesy te będą musiały zidentyfikować aktualny stan, wprowadzić pożądane ulepszenia, zmierzyć i przeanalizować wyniki i sprawdzić, czy były skuteczne.

Lean Supply Chain

wdrożenie lean supply chain jest jednym z najlepszych sposobów na zmniejszenie ilości odpadów i obniżenie ogólnych kosztów operacji. Wymagając od firmy zmniejszenia zasobów potrzebnych do wykonania zadania, można obniżyć koszty i zwiększyć wydajność. W łańcuchu dostaw istnieje wiele zasobów, na które można spojrzeć, aby zobaczyć, gdzie mogą istnieć odpady. Niektóre z najczęstszych obszarów to:

- Inwentaryzacja-firmy powinny dążyć do utrzymania zapasów na minimalnym poziomie przez cały czas. Posiadanie wystarczającej ilości, aby sprostać wymaganiom klientów, zmniejszy nadmierne wydatki związane z przechowywaniem przedmiotów, a także ryzyko ich uszkodzenia.

- Magazynowanie-Magazynowanie produktów jest zawsze marnotrawstwem, nawet jeśli czasami jest nieuniknione. Magazyn jest zazwyczaj dodatkowym przystankiem w łańcuchu dostaw lean, który wprowadza zwiększone koszty i ryzyko do procesu produkcji i sprzedaży.

- Ciężarówki-ilekroć produkt jest ładowany na ciężarówkę, tworzy ruch, który jest formą odpadów. Zminimalizowanie liczby ciężarówek, na których musi jechać produkt, pomoże zmniejszyć ten nadmiar ruchu i usprawni proces transportu.

- Podróż-czas, w którym produkty są „w drodze”, to kolejna forma odpadów, którą należy zminimalizować. Czas podróży jest wymagany, ale zawsze, gdy można go zmniejszyć, powinien być. Łączenie wielu produktów w pojedyncze przesyłki może również pomóc w zmniejszeniu ilości odpadów.

- ludzie-Jest wiele osób zaangażowanych w proces pakowania, załadunku i wysyłki. Korzystając z chudego łańcucha dostaw, niektórzy z tych ludzi mogą zostać przydzieleni do bardziej produktywnych zadań, które nie wytwarzają odpadów.

Lean Six Sigma

Lean Six Sigma jest bardzo popularną metodologią, która wykorzystuje koncepcje lean logistics i Six sigma razem w celu poprawy wydajności. Stosując systematyczne podejście, firmy są w stanie zidentyfikować i wyeliminować odpady na wiele sposobów. Być może najczęściej firmy pracują nad zmniejszeniem różnic w sposobie produkcji.

odbywa się to poprzez określenie najlepszych praktyk i podjęcie kroków w celu zapewnienia, że są one przestrzegane przez cały czas. W wielu przypadkach firmy będą miały różne sprawy na każdej zmianie, a nawet przez każdego pracownika. Spowoduje to znaczną ilość zmarnowanego czasu i wysiłku. Zamiast pozwolić na kontynuowanie tego, pracodawcy mogą skorzystać z poświęcenia czasu niezbędnego do zidentyfikowania najlepszego możliwego sposobu wykonania zadania, a następnie zażądać, aby wszyscy zrobili to w ten sam sposób.

oprócz zmniejszenia zmienności i zwiększenia wydajności, zapewni to firmie wiele innych korzyści. Gdy wszystko odbywa się jednolicie, istnieje mniejsze ryzyko wypadku lub obrażeń. Pomaga również zwiększyć przewidywalność procesu, co jest ważne dla planowania.

Zasady Lean

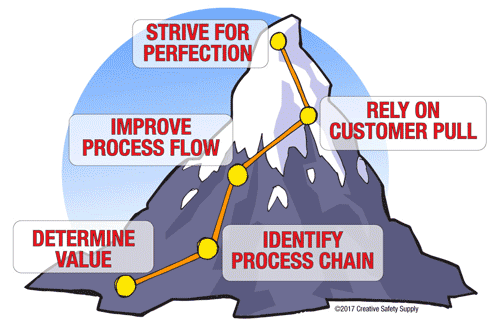

wdrażając lean logistics, ważne jest, aby zrozumieć zasady lean, które pomogą prowadzić firmę przez ten proces. Zasady te będą musiały być rozumiane i przestrzegane na każdym etapie produkcji, aby wyeliminować odpady i skutecznie działać.

-

określają, co tworzy wartość-Wiedza o tym, czego chcą klienci, pomoże określić, co jest wartościowe. Jeśli klienci nie zapłacą za to, nie ma wartości.

określają, co tworzy wartość-Wiedza o tym, czego chcą klienci, pomoże określić, co jest wartościowe. Jeśli klienci nie zapłacą za to, nie ma wartości. - zidentyfikuj wszystkie etapy łańcucha procesów-podział procesu produkcyjnego na poszczególne etapy jest ważną częścią identyfikacji odpadów i ich eliminacji. Może być również pomocny w podejmowaniu kroków w celu usprawnienia procesu produkcyjnego.

- popraw przepływ procesu-poprawa przepływu pomaga zapewnić, że wszystko odbywa się we właściwej kolejności, we właściwym czasie i we właściwy sposób. Dzięki odpowiedniej organizacji procesu lean może zaoferować wiele korzyści każdemu środowisku.

- polegaj na przyciąganiu klientów – zamiast tworzyć produkty i mieć nadzieję, że klienci je kupią, pozwól klientom „ciągnąć” produkty tak, jak są potrzebne. Zmniejsza to ilość odpadów i ryzyko w produkcji.

- dążcie do perfekcji-zawsze szukajcie sposobów na usprawnienie procesu. Może to być spowodowane ulepszonymi maszynami, ulepszonymi zasadami lub dowolną liczbą rzeczy. Ciągłe dążenie do doskonałości jest ważną częścią lean.

zasady te pomogą firmie nie tylko we właściwy sposób wdrożyć lean logistics, ale także korzystać z niej na długo w przyszłości, aby uzyskać ciągłe ulepszenia.

Lean logistics należy postrzegać jako długoterminową inwestycję w poprawę jakości, zmniejszenie ilości odpadów i korzyści dla firmy. Niektóre wysiłki przyniosą natychmiastowe rezultaty, ale wiele innych może potrwać lata, zanim korzyści zostaną w pełni zrealizowane. Poprzez ciągłą ocenę tego, jak rzeczy są wykonywane przez cały proces, o którym mowa, i identyfikowanie sposobów wprowadzania ulepszeń, firma może znaleźć wiele sposobów, aby stworzyć miejsce pracy, które jest bezpieczniejsze, bardziej wydajne i lepsze dla wszystkich zaangażowanych.