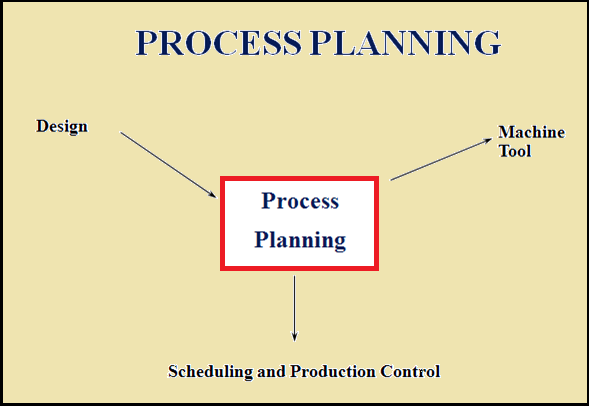

w firmach procesy planowania mogą skutkować zwiększoną wydajnością, większą precyzją i szybszą realizacją ważnych zadań biznesowych. Proces jest opisany jako zestaw kroków, które prowadzą do konkretnego wyniku. Konwertuje wejście na wyjście. Planowanie procesu jest również nazywany planowania produkcji, przetwarzania materiałów, Inżynierii Procesowej i trasowania maszyn. Jest to akt przygotowania szczegółowych instrukcji pracy do produkcji części. Jest to pełny opis poszczególnych etapów procesu produkcyjnego. Planowanie procesu określa, w jaki sposób produkt zostanie wyprodukowany lub usługa zostanie dostarczona. Planowanie procesu przekształca informacje projektowe w etapy procesu i instrukcje, aby skutecznie i skutecznie wytwarzać produkty. Ponieważ proces projektowania jest wspierany przez wiele narzędzi wspomaganych komputerowo, wspomagane komputerowo planowanie procesu (CAPP) ewoluowało, aby uprościć i usprawnić planowanie procesu oraz zrealizować bardziej efektywne wykorzystanie zasobów produkcyjnych.

planowanie procesów

udokumentowano, że planowanie procesów jest wymagane dla nowych produktów i usług. Stanowi bazę do projektowania budynków fabrycznych, układu obiektów i doboru urządzeń produkcyjnych. Wpływa również na projektowanie zadań i kontrolę jakości.

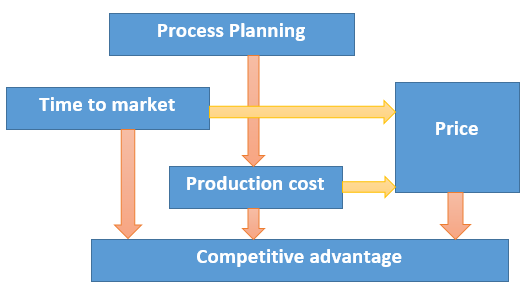

cel planowania procesów: szefem planowania procesów jest wzmocnienie i modernizacja metod biznesowych firmy. Planowanie procesu ma na celu przekształcenie specyfikacji projektowej w instrukcje produkcyjne i wytwarzanie produktów w ramach specyfikacji funkcji i jakości przy jak najmniejszych kosztach. Spowoduje to zmniejszenie kosztów, ze względu na mniejszą liczbę pracowników wymaganych do ukończenia tego samego procesu, wyższe kompetencje, poprzez wyeliminowanie etapów procesu, takich jak pętle i wąskie gardła, większą precyzję, poprzez włączenie punktów kontrolnych i środków sukcesu, aby upewnić się, że etapy procesu są wykonywane precyzyjnie, lepsze zrozumienie przez wszystkich pracowników, aby osiągnąć cele swojego działu. Planowanie procesów zajmuje się doborem procesów i określeniem ich warunków. Poszczególne operacje i warunki muszą zostać zrealizowane, aby zmienić surowiec w określony kształt. Wszystkie specyfikacje i warunki działania są zawarte w planie procesu. Plan procesu jest certyfikat, taki jak rysunek techniczny. Zarówno rysunek techniczny, jak i plan procesu stanowią podstawowy dokument do wytwarzania produktów. Planowanie procesów wpływa na czas wprowadzenia produktu na rynek i koszty produkcji. W związku z tym działania planistyczne mają ogromne znaczenie dla przewagi konkurencyjnej.

wpływ planowania procesów na przewagę konkurencyjną:

zasady planowania procesów

ogólne zasady oceny lub ulepszania procesów są następujące:

- najpierw zdefiniuj wyjścia, a następnie zwróć uwagę na wejścia potrzebne do osiągnięcia tych wyjść.

- opisz cele procesu i oceniaj je często, aby upewnić się, że są nadal odpowiednie. Obejmowałoby to konkretne środki, takie jak Wyniki jakości i czasy realizacji.

- po zmapowaniu proces powinien pojawić się jako logiczny przepływ, bez pętli z powrotem do wcześniejszych kroków lub działów.

- każdy wykonany krok musi zostać uwzględniony w dokumentacji. Jeśli nie, należy go wyeliminować lub udokumentować, w zależności od tego, czy jest to konieczne do procesu.

- osoby zaangażowane w proces powinny być konsultowane, ponieważ często mają najbardziej aktualne informacje.

planowanie procesu obejmuje działania i funkcje do opracowania kompleksowych planów i instrukcji do produkcji części. Planowanie rozpoczyna się od rysunków technicznych, specyfikacji, list części lub materiałów oraz prognozy popytu. Rezultatem planowania są trasy, które określają operacje, sekwencje operacji, centra pracy, Standardy, oprzyrządowanie i osprzęt. Ten routing staje się głównym wkładem do systemu planowania zasobów produkcyjnych, aby zdefiniować operacje dla celów kontroli działalności produkcyjnej i zdefiniować wymagane zasoby dla celów planowania zapotrzebowania na moce produkcyjne.

plany procesów, które charakteryzują się bardziej szczegółowymi instrukcjami pracy krok po kroku, w tym wymiarami związanymi z poszczególnymi operacjami, parametrami obróbki, instrukcjami konfiguracji i punktami kontroli jakości. Plany procesu wyniki w produkcji i rysunki montażowe do obsługi produkcji i roczne planowanie procesu opiera się na doświadczeniu inżyniera produkcji i wiedzy o zakładach produkcyjnych, urządzeń, ich możliwości, procesów i narzędzi. Ale planowanie procesu jest bardzo długi i wyniki różnią się w zależności od osoby robi planowania.

główne etapy planowania procesu: planowanie procesu ma wiele kroków do zakończenia projektu, które obejmują definicję, dokumentację, przegląd i poprawę etapów procesów biznesowych stosowanych w firmie.

definicja: pierwszym krokiem jest opisanie, co proces powinien osiągnąć. Zawiera zapytania typu, jaki jest wynik tego procesu? Kto otrzymuje dane wyjściowe i jak definiują sukces?, Jakie są dane wejściowe dla procesu?, Czy istnieją określone miary sukcesu – takie jak czas realizacji lub Wyniki Jakości? Czy w tym procesie istnieją konkretne punkty kontrolne, którymi należy się zająć?

dokumentacja: Na etapie dokumentacji przeprowadzane są wywiady z pracownikami firmy w celu określenia kroków i działań, które podejmują w ramach określonego procesu biznesowego. Wyniki tych wywiadów są zapisywane, na ogół w formie schematu blokowego, z kopiami wszelkich form używanych lub załączonych. Te wykresy przepływu są przekazywane zaangażowanym działom do przeglądu, aby upewnić się, że informacje zostały poprawnie przechwycone na wykresie.

przegląd: następnie wykresy przepływu są przeglądane pod kątem potencjalnych obszarów problemowych.

planowanie procesów w produkcji może obejmować następujące czynności:

- dobór surowca,

- wyznaczanie metod obróbki,

- dobór obrabiarek,

- dobór narzędzi skrawających,

- dobór lub projekt osprzętu i przyrządów,

- wyznaczanie ustawienia,

- wyznaczanie sekwencji obróbki,

- obliczenia lub określenie warunków skrawania,

- Obliczanie i planowanie ścieżek narzędzi,

- przetwarzanie planu procesu

wspomagane komputerowo planowanie procesu

producenci podążają ewolucyjnym krokiem w kierunku poprawy i skomputeryzować planowanie procesów w następujących pięciu etapach:

etap I – klasyfikacja Ręczna; znormalizowane plany procesów

Etap II – plany procesów utrzymywane komputerowo

Etap III – wariant CAPP

Etap IV – CAPP generatywny

etap V – dynamiczny, generatywny CAPP

wcześniej do CAPP, producenci próbowali zatriumfować nad zagadnieniami ręcznego planowania procesu poprzez podstawową kategoryzację części na rodziny i opracowanie standaryzowanych planów procesu dla rodzin części, które nazywa się

etap I. Po zainicjowaniu nowej części, plan procesu dla tej rodziny zostanie ręcznie odzyskany, oznaczony i przepisany. Chociaż to poprawiło wydajność, ale nie poprawiło jakości planowania procesów.

wspomagane komputerowo planowanie procesu pierwotnie opracowany jako urządzenie do elektronicznego przechowywania planu procesu, gdy został ukształtowany, odzyskać go, zmienić go na nową część i wydrukować plan. Nazywa się

Etap II. inne możliwości tego etapu są oparte na tabeli kosztów i standardowych systemów szacowania.

Etap III: Computer-aided approach of Variant CAPP is based on a Group Technology coding and classification approach to recognize ogromna liczba atrybutów części lub parametrów. Te atrybuty pozwalają systemowi wybrać podstawowy plan procesu dla rodziny części i osiągnąć około dziewięćdziesięciu procent prac planowania. Schemer doda pozostałe dziesięć procent wysiłku modyfikowania lub dostrajania planu procesu. Podstawowe plany procesowe przechowywane w komputerze są ręcznie wprowadzane za pomocą koncepcji Super planner, czyli opracowywanie standardowych planów w oparciu o zgromadzone doświadczenie i wiedzę wielu planistów i inżynierów produkcji.

Etap IV: jest generatywny CAPP. Na tym etapie Zasady decyzyjne dotyczące planowania procesu są opracowywane w systemie. Te zasady decyzyjne będą działać w oparciu o technologię grupy części lub kodowanie technologii funkcji, aby stworzyć plan procesu, który będzie wymagał minimalnej ręcznej interakcji i modyfikacji.

podczas gdy systemy CAPP zmierzają w kierunku generatywności, czysty system generatywny, który może stworzyć kompletny plan procesu na podstawie klasyfikacji części i innych danych projektowych, jest celem przyszłości. Tego typu system generatywny wykorzysta możliwości typu sztucznej inteligencji do tworzenia planów procesów, a także będzie w pełni zintegrowany ze środowiskiem CIM. Dodatkowym krokiem na tym etapie jest dynamiczny, generatywny CAPP, który uwzględniałby wydajność instalacji i maszyn, dostępność narzędzi, obciążenie centrum roboczego i sprzętu oraz stan Sprzętu przy opracowywaniu planów procesu.

plan procesu opracowany przy użyciu systemu CAPP na etapie V różniłby się we właściwym czasie w zależności od zasobów i obciążenia pracą w fabryce. Dynamiczny, generatywny CAPP pociąga za sobą również potrzebę wyświetlania online planu procesu na podstawie zlecenia pracy zorientowanego na pokrycie, że odpowiedni plan procesu został dostarczony do podłogi.

tego typu planowanie procesów ma wiele zalet. Może to zmniejszyć umiejętności wymagane od planisty. Może skrócić czas planowania procesu. Może zmniejszyć zarówno planowanie procesu, jak i koszty produkcji. Może tworzyć bardziej spójne plany. Może produkować dokładniejsze plany. Może zwiększyć wydajność. Zautomatyzowane planowanie procesu odbywa się w celu skrócenia czasu realizacji, sprzężenia zwrotnego z produkcją, obniżenia kosztów produkcji i spójnych planów procesu. Zalety komputerowego wspomagania planowania procesu obejmują zmniejszenie zapotrzebowania na wykwalifikowanego planistę, skrócenie czasu planowania procesu, zmniejszenie planowania procesu i kosztów produkcji, stworzenie bardziej spójnych planów, wytworzenie dokładnych planów, zwiększenie wydajności, zwiększenie wysokiej elastyczności, osiągnięcie wysokiej wydajności, osiągnięcie odpowiedniej wysokiej jakości produktu i możliwości integracji z innymi zautomatyzowanymi funkcjami i systemami.

planowanie procesów produkcyjnych zapewnia niezbędny potencjał planowania procesów dla wszystkich branż produkcyjnych. Korzystając z planowania procesu produkcyjnego, planiści procesów mogą silnie tworzyć i uwierzytelniać oryginalny plan procesu za pomocą struktury produktu z inżynierii produktu, modyfikować plan do konkretnych wymagań i łączyć produkty i zasoby do etapów planu.

podsumowując, planowanie procesu jest ważnym działaniem w przedsiębiorstwie produkcyjnym, które weryfikuje, które procesy, materiały i instrukcje zostaną wykorzystane do wytworzenia produktu. Planowanie procesu opisuje zakład produkcyjny, procesy i parametry, które mają być wykorzystane do zmiany materiałów z formy podstawowej do z góry określonego etapu końcowego.