Il CALCESTRUZZO MAGRO SECCO è cemento con basso crollo e basso cemento che viene posato come primo strato per pavimentazione rigida su sottobase (GSB) , laminato & compattato con mezzi meccanici.Discuteremo con tutte le sezioni una per una secondo il seguente ordine:

- GENERALE

- RIFERIMENTO

- ATTREZZATURE CON CARATTERISTICHE ESSENZIALI

- ESIGENZE DI MANODOPERA

- MATERIALI

- PROVA STRETCH

- TEST DI CONTROLLO DI QUALITÀ & ACCETTAZIONE

- REQUISITI DI SICUREZZA E MISURE DI

1.GENERALE

Questo lavoro deve essere eseguito in conformità con le esigenze delle specifiche contrattuali e in conformità con le linee, i gradi , i disegni o come indicato dall’Ingegnere. Il lavoro comprenderà l’arredamento di tutti gli impianti e le attrezzature, i materiali , la manodopera e l’esecuzione di tutte le operazioni, in riferimento al lavoro approvato dall’Ingegnere.

I parametri di progettazione del calcestruzzo magro secco, se presenti, saranno come previsto nei disegni del contratto.

2. RIFERIMENTO

i) Clausola 600 di MORT&H – 5a edizione

ii) IRC:SP: 49-2014

iii) È: 16714-2018

iv) Disegni approvati pertinenti

3. ATTREZZATURE CON CARATTERISTICHE ESSENZIALI

i) Impianto di dosaggio

ii) Finitrice con sensore elettronico

iii) Autocarri con cassone ribaltabile

iv) Cisterna d’acqua

v) Rullo da 8-10 tonnellate

vi) Utensili manuali: Pale, scopa, spazzola metallica, Straight edge

vii) Apparecchiature di collaudo: cono di densità diametro 20 cm, martello vibrante, stampi a cubo, termometro.

4. REQUISITI DI MANODOPERA

i) Ingegnere di cantiere

ii) Geometra (con team)

iii) Operatori, supervisori e team di posa

5. MATERIALI

5.1 Fonte dei materiali

Fonte l’approvazione del materiale deve essere ottenuta dall’Ingegnere almeno 45 giorni prima dell’inizio previsto dei lavori. Se in seguito si propone di ottenere i materiali da una fonte diversa, Ingegnere sarà informato per la sua approvazione almeno 45 giorni prima che tali materiali devono essere utilizzati.

5.2 Cemento

I seguenti tipi di cemento potrebbero anche essere utilizzati con previa approvazione dell’ingegnere.

Cemento Portland ordinario 53 Grado È: 8112 Cemento da utilizzare può piuttosto essere ottenuto in forma sfusa. Sarà conservato in conformità con le disposizioni contenute nella Clausola 1014.

5.3 Ground granulato Scorie altoforno

GGBS deve essere utilizzato da fonte approvata &conforme ai requisiti di IRC SP: 49-2014

5.4 Aggregati

Aggregati per calcestruzzo magro sarà schiacciato materiale conforme IS: 383. Gli aggregati non saranno alcali reattivi. I limiti di materiali deleteri non supereranno i requisiti di cui al IS: 383.

a)Aggregato grossolano

Gli aggregati grossolani consisteranno in pezzi puliti, duri, forti, densi, non porosi e durevoli di pietrisco o ghiaia frantumata . La dimensione massima dell’aggregato grezzo sarà di 26,5 mm. L’assorbimento d’acqua dell’aggregato grezzo non deve superare il 3%.

b) Aggregato fine

L’aggregato fine sarà costituito da sabbia pulita, naturale o sabbia di pietrisco o una combinazione dei due e sarà conforme a IS: 383. L’aggregato fine sarà privo di particelle morbide, argilla, scisto, terriccio, particelle cementate, mica, corpi estranei organici e di altro tipo. L’assorbimento d’acqua dell’aggregato grossolano non deve superare il 3%.

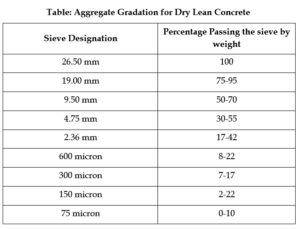

Il materiale dopo la miscelazione sarà conforme alla classificazione come indicato nella Tabella -1 di IRC SP 49-2014

5.5 ACQUA

L’acqua utilizzata per la miscelazione e la polimerizzazione del calcestruzzo sarà pulita e priva di quantità dannose di olio, sale, acido, sostanza o altre sostanze nocive per il calcestruzzo finito. Esso soddisferà i requisiti previsti in IS: 456.

5.6 Proporzione dei materiali per la miscela

La miscela sarà proporzionata con un rapporto massimo di cemento aggregato di 14:1. Il contenuto di acqua sarà regolato all’ottimale secondo il punto 4.2 di IRC SP 49 per facilitare la compattazione mediante laminazione. I requisiti di resistenza e densità del calcestruzzo saranno determinati in conformità con la clausola 7.1 di IRC SP 49-2014 facendo miscele di prova.

5.7 Contenuto di cemento

Il contenuto minimo di cemento nel calcestruzzo magro non sarà inferiore a 140 kg/cum. di cemento. Se si utilizza GGBS il tenore minimo di cemento non deve essere inferiore a 100 kg / m3.Se questo contenuto minimo di cemento non è sufficiente per produrre calcestruzzo della resistenza specificata, sarà aumentato se necessario per ottenere la resistenza.

5,8 Resistenza del calcestruzzo

La resistenza alla compressione media di ciascun gruppo consecutivo di 5 cubi realizzati in conformità con IR: SP: 49-2014 non sarà inferiore a 7 MPa a 7 giorni. Inoltre, la resistenza alla compressione minima di ogni singolo cubo non sarà inferiore a 5,5 MPa a 7 giorni. La miscela di progettazione conforme a tali requisiti deve essere elaborata prima dell’inizio dei lavori.

5.9 Sub-grade

Il sub-grade sarà conforme ai gradi e alle sezioni trasversali indicati sui disegni e sarà uniformemente compattato alla forza di progettazione in conformità con queste specifiche e specifiche stipulate nel contratto. La sottobase in calcestruzzo magro non deve essere posata su un sottosuolo povero , se presente deve essere correttamente riempita e compattata secondo le specifiche. Per quanto possibile, il traffico di costruzione sarà evitato sul sottoclasse preparato. Un giorno prima della collocazione della sotto-base, la superficie del sotto-grado sarà data una spruzzatura leggera di acqua e rotolata con uno o due passaggi di un rullo gommato liscio dopo un intervallo di 2-3 ore per stabilizzare la superficie sciolta e quindi verificare la conformità.

5.10 Costruzione

Il ritmo e il programma della costruzione del sottobase in calcestruzzo magro si abbineranno adeguatamente al programma di costruzione della pavimentazione in cemento cementizio su di esso. La base sub sarà sovrapposta con pavimentazione in cemento cemento solo dopo 7 giorni dopo la costruzione sub-base.

5.11 Dosaggio e miscelazione

L’impianto di dosaggio sarà in grado di proporzionare i materiali in base al peso, pesando separatamente ciascun tipo di materiale. Il cemento del magazzino sfuso sarà pesato separatamente dagli aggregati. La capacità dell’impianto di dosaggio e di miscelazione dovrebbe essere superiore di almeno il 25% rispetto alla capacità proposta per le disposizioni di posa & l’impianto di dosaggio e di miscelazione dovrebbe disporre dei necessari controlli automatici per garantire una proporzione e una miscelazione accurate. Altri tipi di miscelatori saranno approvati soggetti a dimostrazione delle loro prestazioni soddisfacenti durante la durata della prova.

6.0 Tratto di prova

Un tratto di prova deve essere effettuato alla larghezza richiesta e alla lunghezza minima di 60 metri . La lunghezza di prova deve contenere la costruzione di almeno un giunto trasversale di costruzione con calcestruzzo indurito e sottobase da posare successivamente, in modo da dimostrare la solidità della procedura. In un giorno non devono essere posati più di 30 m di tratto di prova. La densità in situ del calcestruzzo appena posato deve essere determinata con il metodo di sostituzione della sabbia facendo 3 fori di densità a distanze uguali che taglia in due diagonalmente la lunghezza di prova, questi non devono essere realizzati nella striscia di 500 mm dai bordi. La media di questi è considerata come 100%, e con questo la densità del campo del lavoro regolare deve essere confrontata. Il calcestruzzo indurito può essere tagliato per 3m di larghezza nella lunghezza di prova e invertito per controllare la superficie inferiore per qualsiasi segregazione o pettinatura del miele, se necessario, le regolazioni devono essere effettuate nella progettazione della miscela.

6.1 Trasporto e posizionamento

Il calcestruzzo della miscela dell’impianto deve essere trasportato da un numero sufficiente di camion per garantire una fornitura continua e uniforme di calcestruzzo per alimentare l’attrezzatura di posa. La miscela deve essere protetta dalle intemperie, coprendo i ribaltabili/dumper con telone durante il transito. Il calcestruzzo magro deve essere posato alle larghezze, gradi,camber e spessore richiesti con sensore semovente, elettronico o finitrice meccanica.

L’apparecchiatura deve essere in grado di posare i materiali in modo uniforme senza segregazione, allo spessore specificato dopo la compattazione. La macchina di pavimentazione dovrebbe avere strutture per dare una buona compattazione iniziale.

6.2 Compattazione

La compattazione deve iniziare non appena il calcestruzzo posato e livellato a tutta larghezza fino a quando non vi è alcun ulteriore movimento sotto il rullo e la superficie è chiusa. Oltre al numero di passaggi necessari per la compattazione, deve esserci un passaggio senza vibrazioni come passaggio preliminare e un altro all’estremità come passaggio finale. La densità minima a secco ottenuta deve essere pari al 97% di quella raggiunta nella lunghezza di prova e ad una distanza di 500 mm dal bordo deve essere pari al 95% di quella raggiunta nella lunghezza di prova. La superficie finita deve essere ispezionata immediatamente e tutte le aree sciolte, segregate o difettose ,se presenti, devono essere corrette utilizzando calcestruzzo magro fresco. Le aree a nido d’ape, eventuali carenze di livello/ spessore e irregolarità superficiali devono essere corrette con calcestruzzo con aggregati di 10 mm e giù. Prestare particolare attenzione durante la compattazione in prossimità di giunti, cordoli, canali, sagome laterali, intorno a canaloni e tombini.

7.0 Controllo di qualità Test e accettazione

- Curing

Non appena la superficie di calcestruzzo magra è completata, la polimerizzazione deve iniziare.

a) L’indurimento deve essere effettuato coprendo la superficie con un panno di iuta in due strati che devono essere mantenuti costantemente umidi per 7 giorni spruzzando acqua.

b) Se l’indurimento dell’acqua non è possibile, la polimerizzazione deve essere effettuata spruzzando con un composto polimerizzante liquido. Il composto indurente deve essere di tipo pigmentato bianco con indice di ritenzione idrica minimo del 90%, quando testato secondo il metodo di prova indicato nell’allegato-A di IRC SP 49 -2014 Per verificare l’efficienza del composto indurente, il fornitore deve fornire il certificato di prova da un laboratorio riconosciuto. Il composto indurente deve essere spruzzato immediatamente dopo che la laminazione è completa & la superficie deve anche essere coperta con tela di iuta bagnata per tre giorni.

2)Tolleranza

Le tolleranze per lo spessore devono essere ± 10 mm.

3)Densità

La densità secca del materiale posato deve essere determinata da fori di densità in posizioni equidistanti lungo una diagonale che taglia in due ogni 2000 mq.m o parte di esso, di materiale posato ogni giorno. Non deve essere inferiore al 97% della densità di progetto .Il controllo della resistenza deve essere esercitato prelevando campioni di calcestruzzo magro secco per la produzione di cubi al ritmo di 3 campioni per ogni 1000 mq.m o parte di esso di cui ogni giorno. I campioni cubici devono essere compattati, indurito e testato in conformità con IS: 51 6.

8.Requisiti/misure di sicurezza

Il team di posa DLC indosserà dispositivi di protezione individuale durante la produzione, il trasporto e la posa del mix. Tutte le misure di sicurezza saranno prese secondo il piano approvato.