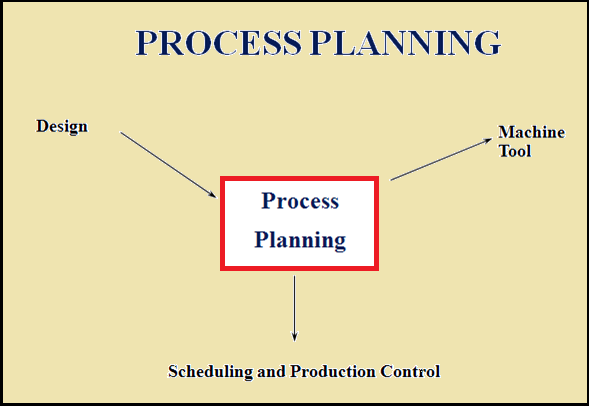

Nelle aziende, i processi di pianificazione possono portare a un aumento della produzione, a una maggiore precisione e a una più rapida inversione di tendenza per attività aziendali vitali. Un processo è descritto come un insieme di passaggi che portano a un risultato specifico. Converte l’input in output. La pianificazione del processo è anche chiamata pianificazione della produzione, elaborazione dei materiali, ingegneria di processo e instradamento della macchina. È l’atto di preparare istruzioni di lavoro dettagliate per produrre una parte. È una descrizione completa di fasi specifiche del processo di produzione. La pianificazione del processo determina come verrà prodotto il prodotto o verrà fornito il servizio. La pianificazione del processo converte le informazioni di progettazione nelle fasi e nelle istruzioni del processo per fabbricare prodotti in modo potente ed efficace. Poiché il processo di progettazione è supportato da molti strumenti informatici, la pianificazione dei processi assistita da computer (CAPP) si è evoluta per semplificare e migliorare la pianificazione dei processi e realizzare un uso più efficace delle risorse di produzione.

Pianificazione dei processi

È stato documentato che la pianificazione dei processi è necessaria per nuovi prodotti e servizi. È la base per la progettazione delle costruzioni della fabbrica, la disposizione della funzione e la selezione dell’attrezzatura di produzione. Colpisce anche la progettazione del lavoro e il controllo della qualità.

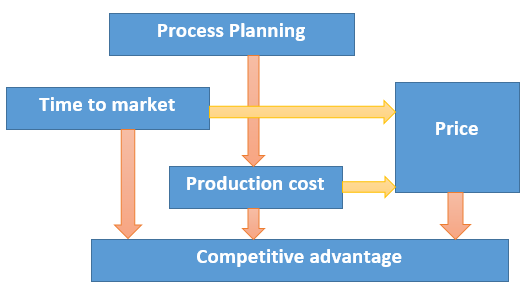

Obiettivo della pianificazione dei processi: Il capo della pianificazione dei processi è quello di aumentare e modernizzare i metodi di business di un’azienda. La pianificazione del processo è pianificata per rinnovare le specifiche di progettazione in istruzioni di produzione e per rendere i prodotti all’interno delle specifiche di funzione e qualità al minor costo possibile. Ciò si tradurrà in costi ridotti, a causa di un minor numero di personale necessario per completare lo stesso processo, una maggiore competenza, eliminando fasi di processo come loop e colli di bottiglia, una maggiore precisione, includendo punti di controllo e misure di successo per assicurarsi che le fasi di processo siano completate con precisione, una migliore comprensione da parte di tutti i dipendenti La pianificazione dei processi si occupa della selezione dei processi e della determinazione delle condizioni dei processi. Le operazioni e le condizioni particolari devono essere realizzate per cambiare la materia prima in una forma specificata. Tutte le specifiche e le condizioni delle operazioni sono incluse nel piano di processo. Il piano di processo è un certificato come disegno tecnico. Sia il disegno ingegneristico che il piano di processo presentano il documento fondamentale per la realizzazione dei prodotti. La pianificazione dei processi influenza il time to market e i costi di produzione. Di conseguenza le attività di pianificazione hanno un’importanza immensa per il vantaggio competitivo.

Effetto della pianificazione dei processi sul vantaggio competitivo:

Principi della pianificazione dei processi

I principi generali per la valutazione o il miglioramento dei processi sono i seguenti:

- In primo luogo definire le uscite, e poi guardare verso gli ingressi necessari per raggiungere tali uscite.

- Descrivere gli obiettivi del processo e valutarli frequentemente per assicurarsi che siano ancora appropriati. Ciò includerebbe misure specifiche come i punteggi di qualità e i tempi di consegna.

- Quando mappato, il processo dovrebbe apparire come un flusso logico, senza cicli di ritorno a passaggi o reparti precedenti.

- Qualsiasi passaggio eseguito deve essere incluso nella documentazione. In caso contrario, dovrebbe essere eliminato o documentato, a seconda che sia necessario o meno al processo.

- Le persone coinvolte nel processo dovrebbero essere consultate, poiché spesso hanno le informazioni più aggiornate.

La pianificazione del processo include le attività e le funzioni per sviluppare piani completi e istruzioni per produrre una parte. La pianificazione inizia con disegni tecnici, specifiche, elenchi di parti o materiali e una previsione della domanda. I risultati della pianificazione sono percorsi che specificano operazioni, sequenze operative, centri di lavoro, standard, utensili e infissi. Questo routing diventa un input importante per il sistema di pianificazione delle risorse di produzione per definire le operazioni per il controllo delle attività di produzione e definire le risorse necessarie per la pianificazione dei requisiti di capacità.

Piani di processo che offrono tipicamente istruzioni di lavoro più dettagliate e dettagliate, comprese le dimensioni legate alle singole operazioni, i parametri di lavorazione, le istruzioni di set-up e i checkpoint di garanzia della qualità. I piani di processo si traducono in disegni di fabbricazione e assemblaggio per supportare la produzione e la pianificazione annuale dei processi si basa sull’esperienza e sulla conoscenza di un ingegnere di produzione di impianti di produzione, attrezzature, loro capacità, processi e utensili. Ma la pianificazione del processo è molto lunga e i risultati differiscono in base alla persona che fa la pianificazione.

Principali passi nella pianificazione dei processi: la pianificazione dei processi ha numerosi passaggi per completare il progetto che includono la definizione, la documentazione, la revisione e il miglioramento delle fasi nei processi aziendali utilizzati in un’azienda.

Definizione: Il primo passo è descrivere ciò che il processo dovrebbe realizzare. Include query come, qual è l’output di questo processo? Chi riceve l’output e come definiscono il successo?, Quali sono gli input per il processo?, Ci sono misure di successo definite in luogo – come tempo di ritorno o punteggi di qualità? E ci sono punti di controllo specifici nel processo che devono essere affrontati?

Documentazione: Durante la fase di documentazione, vengono condotte interviste con il personale aziendale per determinare i passaggi e le azioni che intraprendono come parte di uno specifico processo aziendale. I risultati di queste interviste sono scritti, generalmente sotto forma di diagramma di flusso, con copie di qualsiasi forma utilizzata o allegata. Questi diagrammi di flusso sono dati ai reparti coinvolti per esaminare, per assicurarsi che le informazioni siano state correttamente acquisite nel grafico.

Revisione: Successivamente, i diagrammi di flusso vengono esaminati per potenziali aree problematiche.

La pianificazione dei processi nella produzione può includere le seguenti attività:

- Selezione di materie prime, scorte,

- Determinazione dei metodi di lavorazione,

- Selezione di macchine utensili,

- Selezione di utensili da taglio,

- Selezione o di progettazione di infissi e maschere,

- la Determinazione di set-up,

- Determinazione delle sequenze di lavorazione,

- i Calcoli o la determinazione di condizioni di taglio,

- Calcolo e la pianificazione dei percorsi utensile,

- Elaborazione del piano

Computer Aided Process Planning

Produttori hanno seguito un ulteriore passo per migliorare e informatizzare il processo di pianificazione nelle seguenti cinque fasi:

Fase I – Manuale di classificazione; processo standardizzato di piani

Fase II – Computer mantenuto piani di processo

Fase III – Variante CAPP

Fase IV – Generativa CAPP

Fase V – Dinamica generativa CAPP

Precedenti al CAPP, produttori tentato di trionfo sulle questioni del manuale processo di pianificazione per la categorizzazione di base delle parti in famiglie e lo sviluppo di processi standardizzati piani per le parti famiglie che si chiama

Fase I. Quando viene avviata una nuova parte, il piano di processo per quella famiglia viene recuperato manualmente, contrassegnato e ridigitato. Mentre questo ha migliorato la produzione, ma non ha migliorato la qualità della pianificazione dei processi.

Computer-aided process planning originariamente sviluppato come un dispositivo per memorizzare elettronicamente un piano di processo una volta che è stato modellato, recuperarlo, modificarlo per una nuova parte e stampare il piano. Si chiama

Fase II. Altra abilità di questa fase è il costo guidato dalla tabella e sistemi di stima standard.

Fase III: L’approccio computerizzato della variante CAPP si basa su un approccio di codifica e classificazione della tecnologia di gruppo per riconoscere un numero enorme di attributi o parametri della parte. Questi attributi consentono al sistema di scegliere un piano di processo di base per la famiglia di parti e raggiungere circa il novanta per cento del lavoro di pianificazione. Lo schemer aggiungerà il restante dieci per cento dello sforzo modifica o messa a punto del piano di processo. I piani di processo di base memorizzati nel computer vengono inseriti manualmente utilizzando un concetto di super planner, ovvero lo sviluppo di piani standardizzati basati sull’esperienza accumulata e sulla conoscenza di più pianificatori e ingegneri di produzione.

Stadio IV: È CAPP generativo. In questa fase, le regole decisionali di pianificazione del processo vengono sviluppate nel sistema. Queste regole decisionali funzioneranno in base alla tecnologia di gruppo di una parte o alla codifica della tecnologia delle caratteristiche per produrre un piano di processo che richiederà un’interazione e una modifica manuali minime.

Mentre i sistemi CAPP si muovono verso l’essere generativi, un sistema generativo puro che può creare un piano di processo completo dalla classificazione delle parti e da altri dati di progettazione è un obiettivo del futuro. Questi tipi di sistema generativo utilizzeranno capacità di tipo intelligenza artificiale per produrre piani di processo e essere completamente integrati in un ambiente CIM. Un ulteriore passo in questa fase è il CAPP dinamico e generativo che considererebbe le capacità degli impianti e delle macchine, la disponibilità degli utensili, i carichi del centro di lavoro e delle attrezzature e lo stato delle attrezzature nello sviluppo dei piani di processo.

Il piano di processo sviluppato con un sistema CAPP nella fase V differirebbe a tempo debito a seconda delle risorse e del carico di lavoro in fabbrica. Il CAPP dinamico e generativo comporta anche la necessità di visualizzare online il piano di processo su una base orientata all’ordine di lavoro per coprire che il piano di processo appropriato è stato fornito al pavimento.

Ci sono numerosi vantaggi di questo tipo di pianificazione del processo. Si può diminuire l’abilità richiesta di un pianificatore. Può ridurre il tempo di pianificazione del processo. Può ridurre sia la pianificazione del processo che i costi di produzione. Può creare piani più coerenti. Può produrre piani più accurati. Può aumentare la produttività. La pianificazione dei processi automatizzata viene eseguita per ridurre i tempi di consegna, il feedback sulla producibilità, ridurre i costi di produzione e piani di processo coerenti. I vantaggi di Computer-aided Process Planning includono riduzione della domanda sul pianificatore qualificato, riduzione dei tempi di pianificazione dei processi, riduzione dei costi di pianificazione e produzione, creazione di piani più coerenti, produzione di piani accurati,aumento della produttività, maggiore flessibilità, elevata efficienza, elevata qualità del prodotto e possibilità di integrazione con le altre funzioni e sistemi automatizzati.

La pianificazione dei processi di produzione offre un potenziale essenziale di pianificazione dei processi per tutte le industrie manifatturiere. Utilizzando la pianificazione del processo di produzione, i pianificatori di processo possono creare e autenticare il piano di processo originale utilizzando la struttura del prodotto dall’ingegneria del prodotto, modificare il piano in base a requisiti specifici e collegare prodotti e risorse ai passaggi del piano.

Per riassumere, la pianificazione dei processi è un’azione importante in un’impresa di produzione che verifica quali processi, materiali e istruzioni verranno utilizzati per produrre un prodotto. La pianificazione del processo descrive un impianto di produzione, processi e parametri che devono essere utilizzati per cambiare i materiali da una forma primaria a una fase finale predeterminata.