a falha dos materiais é vital nas maneiras de engenharia e economia, uma vez que a parte fraturada de um componente pode inibir ou impedir o processo de trabalho. Portanto, um exame detalhado geralmente é feito para as partes falidas. Uma fração considerável das falhas é obtida pelos mecanismos de fadiga. No entanto, se o processo for mantido sob temperaturas elevadas, um novo suspeito usual emerge. Esse mecanismo de falha é chamado de falha de fluência. Uma definição padrão de fluência pode ser feita como a deformação plástica de materiais sob temperaturas elevadas e cargas estáticas.

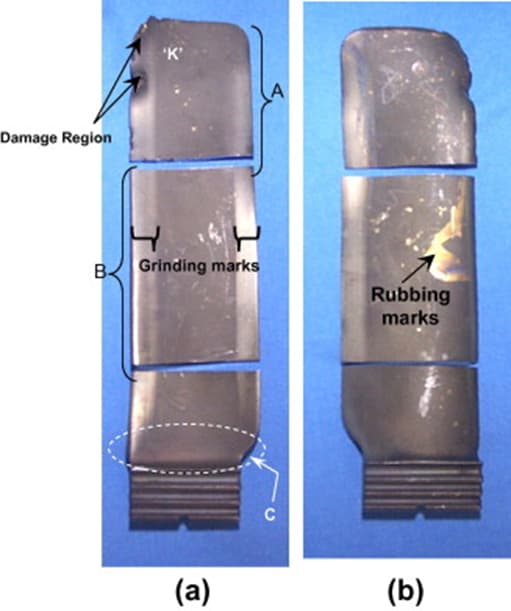

o comportamento de fluência é essencial principalmente para aplicações de engenharia que ocorrem em ambientes de alta temperatura. Portanto, o design das peças metálicas deve ser feito considerando a resistência à fluência. Por exemplo, as pás da turbina dos motores a jato geralmente sofrem de fluência, pois a atmosfera interna do motor funciona a 800 a 1300°C. Além disso, as cargas centrífugas nas pás também contribuem para o fluxo de plástico do material. Portanto, elementos de liga adicionais são usados para garantir um incremento na resistência à fluência das pás da turbina. Outras aplicações de engenharia de alta temperatura podem ser exemplificadas como; reatores nucleares, tubos de caldeiras, motores de foguetes e turbinas a vapor.

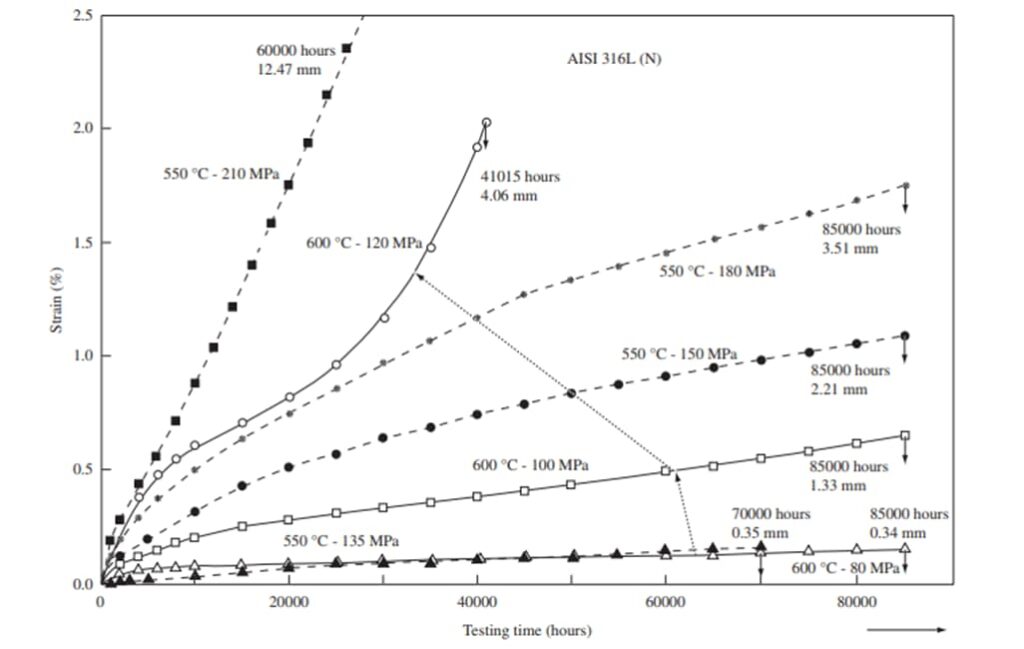

nos materiais estruturados de cristal (metais e cerâmica), a temperatura de fluência crítica pode ser determinada como 0,4-0,5 da temperatura de fusão do material relacionado. Esta temperatura crítica é crucial para as considerações de projeto dos materiais. Quando óculos e materiais poliméricos são levados em consideração, a temperatura de transição vítrea é decidida como o ponto crítico onde ocorrem grandes quantidades de cepa de fluência. No entanto, alguns materiais podem sofrer de fluência Mesmo EM temperatura ambiente. Esses materiais podem ser polímeros de borracha ou metais macios (por exemplo, chumbo). As temperaturas críticas para falhas de Fluência são vitais para a seleção dos materiais adequados durante o projeto se os componentes de engenharia. Para aumentar a resistência à fluência dos materiais, elementos de liga específicos são comumente usados. Neste ponto, níquel, cromo e cobalto são amplamente utilizados como elementos de liga para aumentar a resistência à fluência dos materiais de engenharia. Como dito antes, as pás da turbina do motor a jato são produzidas através de superligas de níquel (CMSX-4, CMSX-10, Inconel, etc.) e elementos de liga adicionais (rênio, rutênio) que contribuem para a resistência à fluência das pás da turbina. O fluxo de plástico dos materiais por causa da fluência pode variar para diferentes temperaturas e diferentes tensões de tração. A mudança na tensão de acordo com temperaturas variáveis pode ser vista na figura abaixo. Quando o modelo é examinado, é evidente que o fluxo de plástico dos materiais pode ocorrer nas tensões inferiores à tensão de escoamento do material testado. Da mesma forma, falha de fadiga a falha de fluência pode começar mesmo em tensões mais baixas do que a tensão de rendimento. É por isso que o design de materiais é extremamente importante para aplicações de alta temperatura. Se a seleção do material for feita considerando apenas as temperaturas ambientes ou temperaturas insignificantes (temperaturas que não poderiam contribuir para a fluência), podem surgir catástrofes desde o início do fluxo de plástico abaixo da resistência ao escoamento do metal. A figura abaixo representa o comportamento de fluência de um aço inoxidável austenítico 316L, que é muito comumente usado para aplicações de soldagem.

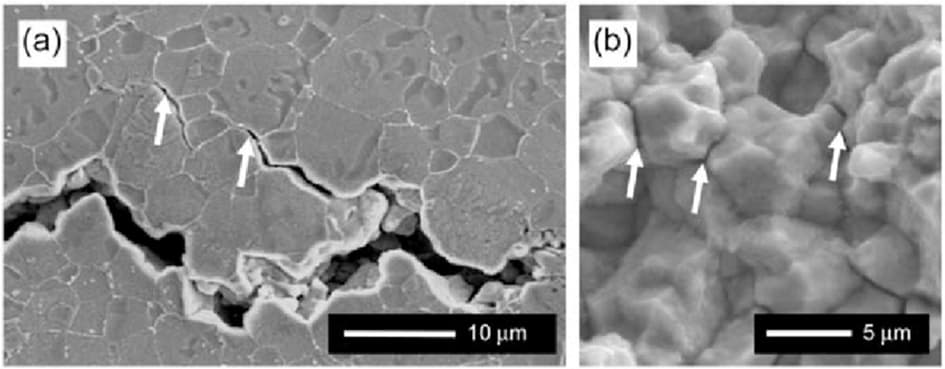

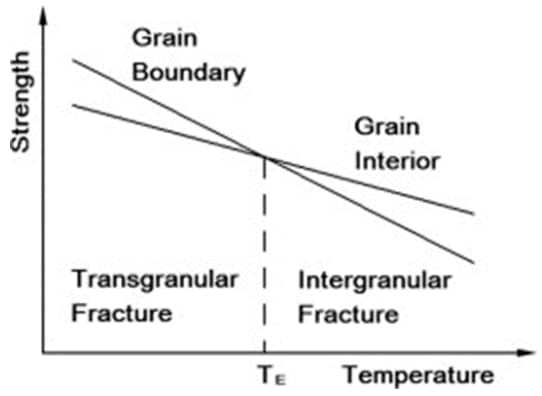

o mecanismo da falha de fluência também é crucial para aumentar a resistência de fluência dos metais. Deve-se examinar adequadamente a superfície fraturada do metal que falhou até agora. A maioria dos exames mostra que ocorrem rachaduras nos limites dos grãos dos metais com falha. Assim, as características de fratura das falhas de fluência podem ser definidas como intergranulares para a maioria dos casos. Além disso, o ambiente de alta temperatura onde a peça de metal é operada pode causar fratura do tipo dúctil. Portanto, é claro que as falhas de Fluência são fraturas dúcteis intergranulares (para a maioria das falhas). Como as rachaduras por falha de Fluência são iniciadas nos limites de grãos do metal relativo, a ausência de limites de grãos pode se tornar vantajosa para aplicações de alta temperatura. Assim, as peças metálicas projetadas para aplicações de alta temperatura são produzidas diminuindo o número de grãos. A maioria das pás da turbina é feita fornecendo estruturas de cristal único onde apenas um limite de grão se apresenta. A figura abaixo mostra a fratura intergranular de uma parte metálica que sofre de fluência.

a resistência contra a fluência pode ser obtida executando testes de fluência específicos para as peças metálicas desejadas. Normalmente, testes de tração são aplicados para entender o fluxo de plástico e a taxa de deformação do material. No entanto, a previsão que é avaliada pelo teste de tração não pode ser usada para os materiais que estão planejados para serem usados em aplicações de alta temperatura. A taxa de deformação que é determinada no final do teste de tração é adequada para as aplicações que ocorrem em condições de temperatura ambiente. Neste ponto, a tensão do metal para o esforço aplicado não mudará dentro do tempo devido à baixa temperatura do ambiente. No entanto, se temperaturas elevadas forem levadas em consideração, a taxa de deformação deve ser calculada para a temperatura de operação exata, uma vez que a fluência é o mecanismo de falha primária. Aqui, um quarto da temperatura de fusão dos materiais deve ser conduzido durante o teste de tração para simular o comportamento do material sob temperaturas elevadas.

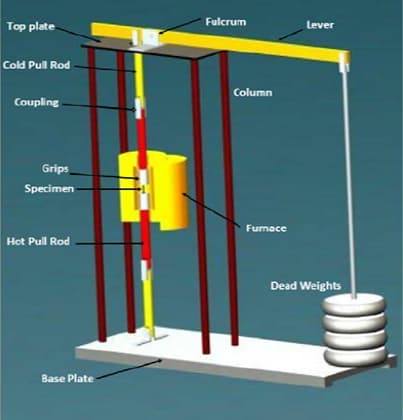

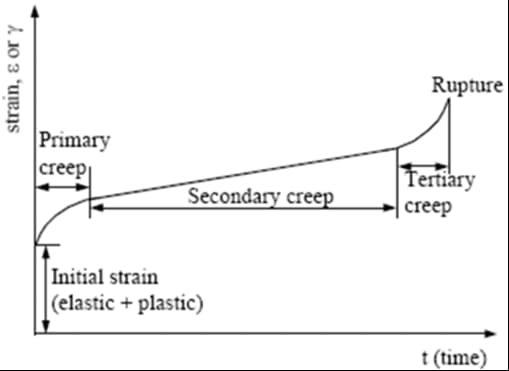

o teste de fluência dos metais é feito para prever o comportamento do metal em condições de alta temperatura. O teste de fluência é muito semelhante aos testes de tração ou compressão; no entanto, as condições de alta temperatura são mantidas durante o teste de fluência. O teste de fluência é feito usando um espécime elástico do teste. A carga inicial é determinada antes do início do teste. Assim, o esforço constante é aplicado ao modelo elástico do metal para simular as condições do rastejamento. As cargas podem ser pesos simples, ou uma máquina elástica do teste pode manter a tensão no espécime. Além disso, um forno simples é colocado em toda a amostra para criar as temperaturas elevadas desejadas. Um par termoelétrico é colocado no espécime do teste para controlar o calor do metal. Quando a temperatura desejada é conseguida, os esforços elásticos ou compressivos são aplicados ao espécime do teste. No final do teste, a taxa de deformação da amostra é plotada em um gráfico. Os resultados da taxa de deformação de acordo com o tempo decorrido, é nomeado como curva de fluência onde as considerações são feitas usando-o. O comportamento da amostra sob temperatura elevada pode ser visto nesta curva de fluência—o esquema abaixo mostra uma curva de fluência típica com três regiões distintas.

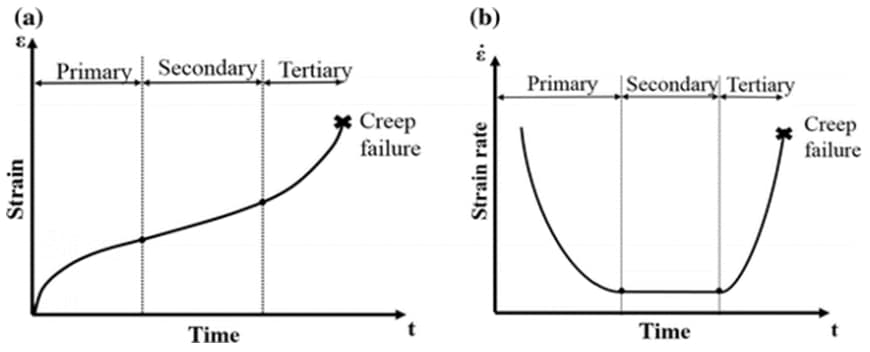

as regiões na curva de Fluência são zonas distintas onde a taxa de fluência difere para cada zona. A derivada da taxa de deformação contra o tempo é chamada de taxa de deformação. O tempo fraturado do espécime do teste depende geralmente da quantidade de temperatura e da quantidade de esforço aplicado. A deformação inicial que ocorre antes do início do teste pode ser elástica ou plástica, ou ambas. No entanto, mesmo a deformação plástica inicial ocorre antes do início do teste, a taxa de deformação na deformação inicial não pode ser declarada como deformação de fluência. O teste de fluência geralmente ocorre aplicando tensões inferiores à resistência ao escoamento do material relacionado. As regiões na curva de fluência podem ser nomeadas como zona de fluência primária (transitória), zona de fluência secundária (estado estacionário) e zona de fluência terciária. A tensão do material inicia-se na zona de fluência primária (além da deformação inicial que ocorre devido às cargas sem qualquer Aquecimento). A taxa de deformação do metal atinge seu valor mínimo na zona de fluência em estado estacionário, onde a taxa de deformação do metal também é constante. Antes da fratura final do metal, pequenos vazios emergem na estrutura do material. Esses pequenos vazios crescem e se aglutinam, então ocorrem rachaduras. Essas rachaduras levam à falha final do metal. A importância desses pequenos vazios é, na verdade, sobre seu tempo de emergência. Quando a fluência terciária começa, esses pequenos vazios surgem. Esses pequenos vazios são padrões distintos para análise de falhas. Quando a microestrutura da superfície de fratura de um metal é observada, esses pequenos vazios podem ser vistos. A observação dos pequenos vazios indica que metade do tempo de serviço do material está concluído.

portanto, a parte metálica consome metade do tempo de vida entre a zona de fluência no estado estacionário e a zona de fluência terciária. No entanto, a vida restante do metal na zona de fluência terciária não é igual à metade da vida total do material. A taxa de fluência do material aumenta na zona de fluência terciária, de modo que o progresso da fluência na área terciária também aumenta na terceira zona. Assim, o resto do tempo de serviço do material é consumido mais rapidamente do que o consumo na zona de fluência do estado estacionário. O termo da taxa de fluência pode ser visto na figura abaixo. A maioria das considerações de design utiliza a taxa de fluência de estado estacionário para o material que será usado em aplicações de alta temperatura. Como a taxa de fluência é a derivada da deformação contra o tempo, a zona de fluência secundária executa uma taxa de fluência mínima e constante na taxa de fluência abaixo (taxa de deformação) vs. gráfico de tempo.

foi mencionado que o mecanismo de fratura intergranular é comum para as falhas de fluência. A razão para a característica de fratura intergranular pode ser explicada examinando os valores de força dos grãos internos e limites de grãos em diferentes temperaturas. A resistência à tração dos limites do grão é maior do que o interior dos grãos para baixas temperaturas; no entanto, a resistência à tração do interior dos grãos é maior do que os limites do grão para temperaturas elevadas. Portanto, falhas de alta temperatura tendem a ocorrer nos limites dos grãos (intergranulares). Como a fluência ocorre em temperaturas elevadas (para a maioria dos metais), as características intergranulares das fraturas por Fluência são comumente observadas. O esquema abaixo mostra a variação da tensão de tração com temperaturas variáveis. A interseção das linhas intergranular e transgranular é chamada de ‘temperatura equicohesiva’, onde as forças dos limites de grãos e dos grãos internos são iguais entre si.

os padrões para testes de Fluência são cruciais para fornecer dados de teste confiáveis. Os vários padrões sobre o teste de fluência podem ser vistos na tabela abaixo.

Quadro 1. Vários padrões para fluência

| BS 3500 | métodos para testes de fluência e ruptura de Metais. |

| BS EN 10291 | materiais metálicos – teste de fluência Uniaxial em tensão. |

| BS EN ISO 899 | Plásticos-determinação do comportamento de fluência. |

| ASTM E139 | realização de testes de fluência, ruptura de fluência e ruptura de estresse de materiais metálicos. |

| BS EN 1225 | determinação do fator de fluência do vidro * Plásticos termoendurecíveis reforçados * condições úmidas. |

| BS EN 761 | determinação do fator de fluência do vidro * Plásticos termoendurecíveis reforçados * condições secas. |

- Hosford, W., 2011. Ciência Dos Materiais. New York: Cambridge University Press.

- efeito da microestrutura e textura cristalográfica nas propriedades mecânicas do aço 9CR-1mo modificado – figura científica no ResearchGate. Disponível a partir de: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541

- Twi-global.com. 2020. Teste De Fluência E Fluência. Disponível em: < https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081>.

- Dowling, N., Kampe, S. e Kral, M., N. D. comportamento mecânico dos materiais. pp. 802,809.

- Shop.bsigroup.com. 2020. Padrões de engenharia, requisitos para Engenharia, BSI. Disponível em: <https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r>.

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, A. F. (2005). Modelo de falha de fluência de um aço inoxidável martensítico temperado que integra vários mecanismos de deformação e danos. Jornal Internacional de fratura, 133(2), 139-166. doi:10.1007 / s10704-005-2528-8

- Sasikala, G., Mathew, M. D., Bhanu Sankara Rao, K., & Mannan, S. L. (1999). Deformação da fluência e comportamento da fratura de um metal de aço inoxidável da solda do tipo 316 do nitrogênio-rolamento. Jornal de materiais nucleares, 273( 3), 257-264. doi: 10.1016 / s0022-3115(99)00057-4