23.16.

Os lasers de Metrologia são instrumentos de baixa potência. A maioria são lasers de saída de onda contínua de hélio-néon que emitem luz visível ou infravermelha. Os lasers he-Ne produzem luz em um comprimento de onda de 6328 a (0,6 pi) que está em fase, coerente e Mil vezes mais intensa do que qualquer outra fonte monocromática.Os sistemas de inspeção A Laser permitem a medição de uma peça à medida que é produzida, permitindo assim 100% de qualidade. Os sistemas do Laser têm a escala dinâmica larga, a baixa conversa transversal ótica, e o contraste alto.

Os Lasers encontram aplicações em medições dimensionais e inspeção de superfície devido às propriedades da luz laser (feixe brilhante, unidirecional, colimado, com alto grau de coerência temporal e espacial). Estes são úteis onde precisão, precisão, medição rápida sem contato de peças macias, delicadas, quentes ou móveis é necessária.

várias técnicas para medições dimensionais são:

(i) Medidor de laser de varredura. Figo. 23.13 mostra um diagrama esquemático de um medidor de laser de varredura. Ele basicamente utiliza um transmissor, receptor e eletrônica do processador. Uma faixa fina de luz laser de varredura é feita para passar através de uma lente de scanner linear para renderizá-lo feixe paralelo. O objeto colocado em um feixe paralelo, lança uma sombra dependente do tempo. Os sinais da luz que entra na célula fotográfica (receptor) são processados por um microprocessador para fornecer exibição da dimensão representada pela diferença de tempo entre as bordas da sombra. Pode fornecer resultados a uma precisão de + 0.25 um para objetos do diâmetro de 10-50 milímetros. Pode ser usado para objetos de 0,05 mm a 450 mm de diâmetro e oferece repetibilidade de 0,1 um.

Fig. 23.13. Esquemático do calibre do laser da exploração.

(ii) imagem latente da disposição do diodo da foto.

neste método, a sombra da parte estacionária é projetada em um sensor de imagem de matriz de diodo de Estado Sólido. O sistema é composto por fonte de laser, óptica de imagem, Matriz de fotodiodo e processador de sinal e unidade de exibição. Para peças grandes, duas matrizes, uma para cada borda são usadas. Precisões tão altas quanto + 0,05 um foram alcançadas.

(iii) técnica de Padrão de difração.

estes são usados para medir pequenas lacunas e peças de pequeno diâmetro. Neste método, um feixe de laser coerente paralelo é difratado por uma pequena parte, e o padrão resultante é focado por uma lente em uma matriz de diodo linear. Como a difração não é adequada para diâmetros maiores que alguns milímetros, seu uso é restrito a pequenos fios, etc. A precisão da medição é mais para peças menores. A distância entre as bandas alternadas de luz e escuridão no padrão de difração é uma função direta do diâmetro do fio, comprimento de onda do feixe de laser e a distância focal da lente.

(iv) sensores de triangulação a Laser.

Fig. 23.14 mostra o princípio do sensor triangular do laser. Um ponto de luz laser finamente focalizado é direcionado para a superfície da peça. Uma lente nas imagens do sensor este ponto brilhante em um detector digital da foto do sólido-estado, posição-sensível. A faixa de medição é muito pequena. A distância de afastamento é calculada e fixada com cuidado. A localização do ponto de imagem está diretamente relacionada à distância de afastamento do sensor para a superfície do objeto. Uma mudança na distância de impasse resulta em uma mudança lateral do ponto ao longo da matriz do sensor. Esta técnica fornece a medida rápida dos desvios devido às mudanças na superfície e assim pode executar automático

Fig. 23.14

cálculos em estampagens de metal de concha para abertura e flushness, diâmetros de furo e localizações de borda muito rapidamente. É possível medir a espessura da peça ou o diâmetro interno dos furos usando dois sensores. A precisão da medição e a faixa de medição estão diretamente relacionadas.

(y) interferômetro a laser de duas frequências.

Fig. 23.15 mostra o arranjo esquemático que compreende da cabeça do laser da dois-frequência, do feixe que dirige e que divide o sistema ótico, o sistema ótico da medida, os receptores, os compensadores do comprimento de onda, e a eletrônica. É serido idealmente para medir o posicionamento linear, a retidão em dois planos, o passo e a guinada. A cabeça de laser de duas frequências fornece, uma frequência com uma polarização P (feixe de medição) e outra frequência com uma polarização s (feixe de referência). O feixe de laser é projetado para um interferômetro remoto e é dividido no divisor de feixe polarizador em suas duas frequências separadas. O measuringjieam é direcionado através do interferômetro para refletir fora de um espelho alvo ou retrorrefletor ligado ao objeto a ser medido.

Fig. 23.15

o feixe de referência é refletido do retrorrefletor fixo. O feixe de medição em seu caminho de retorno recombina com o feixe de referência e é direcionado para o receptor eletrônico. Uma mudança de frequência é induzida no feixe de medição de retorno por efeito Doppler devido ao movimento do espelho alvo. Por causa de sua polarização ortogonal, as frequências não interferem para formar franjas até que o feixe atinja o receptor que monitora a mudança de frequência e fornece saída do deslocamento.

a vantagem dessa técnica reside na independência do sistema na intensidade do feixe e, portanto, proporciona alta sensibilidade, sendo independente do ruído devido à turbulência do ar, ruído elétrico e ruído leve. A cabeça do Laser pode ser montada em qualquer lugar. Além disso, devido ao uso de fotodetector único por eixo de medição, a sensibilidade ao alinhamento óptico é menor. A resolução linear deste método é de 1 nm, a resolução de retidão é de 40 nm e a resolução angular é de 0,03 segundos de arco.

(vi) Medidor de Varredura A Laser.

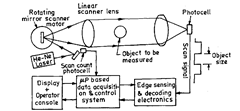

Fig. 23.16 mostra um medidor de varredura a laser usado para medição SEM Contato de objetos grandes com uma precisão de cerca de 0,01 mm usando a baixa divergência

de um feixe de laser. Um espelho rotativo no foco da primeira lente produz um feixe paralelo ao eixo óptico. O tempo entre a borda do feixe a ser extinto pelo objeto e, quando ele emerge do outro lado é uma medida da seção transversal, que é uma função da tangente do ângulo subtendido pelo objeto no foco da primeira lente. Esta técnica é útil para medir a redondeza e o diâmetro das barras de aço quentes sob condições de vibração com uma precisão de 0,025 mm sobre diâmetros de 5-25 mm.

Fig. 23.16

(vii) medição de diâmetro largo a partir do padrão de difração formado em um feixe de Laser. Figo. 23.17 mostra um método de medir o diâmetro do fio fino usando a interferência

Fig. 23.17

franjas resultantes da difração da luz pelo fio no feixe de laser. A detecção de um nulo ampliado para preencher a abertura do dectector indica que o fio está fora de sua tolerância dimensional. O sistema usa as mudanças nas franjas formadas por difração com diâmetro de fio que causam uma variação na saída do fotodetector e podem ser usadas como parte de um sistema de controle ou indicador de aviso.

uma medida do diâmetro pode ser obtida movendo o fotodetector até que a saída seja restaurada ao seu valor original. Mudanças no diâmetro do fio tão pequeno quanto 0,2% sobre os diâmetros do fio de 0,005 a 0,2 mm podem ser medidas. Figo. 23.18 mostra o método de medição de comprimento

por Contagem de franjas. A saída do laser, que pode ser incoerente, ilumina três fendas de cada vez no primeiro plano que formam franjas de interferência. O movimento das franjas de interferência é determinado por um detector do outro lado de um curto comprimento de grade de Torre convencional. O número total de fendas no primeiro plano é regido pelo comprimento sobre o qual a medição é necessária. O espaçamento entre as fendas e a distância da fenda ao plano da grade depende da Fig. 23, 18

Fig. 23.18

Comprimento de onda da luz utilizada. Usando o laser He-Ne a 0,63 um, um espaçamento de franja de 1 um é obtido a 1,4 um das fendas se uma separação de fenda de 1 um for usada.

este método é capaz de medições precisas sobre distâncias relatviely curtas da ordem de 100 mm independente da variação do Índice de refração e turbulência no caminho do ar.