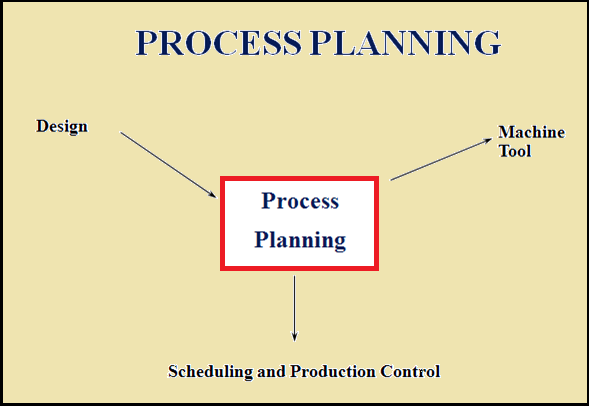

nas empresas, os processos de planejamento podem resultar em maior produção, maior precisão e recuperação mais rápida para tarefas vitais de negócios. Um processo é descrito como um conjunto de etapas que resultam em um resultado específico. Ele converte entrada em saída. O planejamento de processos também é chamado de planejamento de fabricação, processamento de Materiais, Engenharia de processos e roteamento de máquinas. É o ato de preparar instruções de trabalho detalhadas para produzir uma peça. É uma descrição completa de etapas específicas no processo de produção. O planejamento do processo determina como o produto será produzido ou o serviço será fornecido. O planejamento de processos converte informações de design nas etapas e instruções do processo para fabricar produtos de forma poderosa e eficaz. Como o processo de design é suportado por muitas ferramentas auxiliadas por computador, o planejamento de processos auxiliados por computador (CAPP) evoluiu para tornar mais simples e melhorar o planejamento de processos e realizar um uso mais eficaz dos recursos de fabricação.

planejamento de processos

foi documentado que o planejamento de processos é necessário para novos produtos e serviços. É a base para projetar edifícios de fábrica, layout de instalações e seleção de equipamentos de produção. Também afeta o design do trabalho e o controle de qualidade.

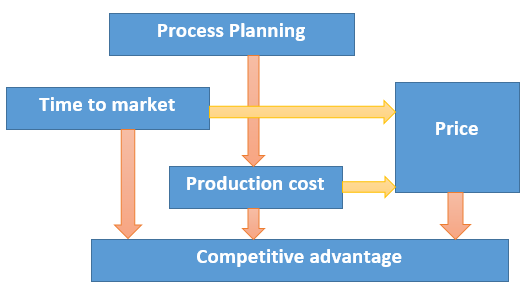

objetivo do planejamento de processos: o chefe do planejamento de processos é aumentar e modernizar os métodos de negócios de uma empresa. O planejamento do processo está planejado para renovar a especificação do projeto em instruções de fabricação e para fazer produtos dentro da função e especificação de qualidade pelo menos custos possíveis. Isso resultará em custos reduzidos, devido ao menor número de funcionários necessários para concluir o mesmo processo, maior competência, erradicando etapas do processo, como loops e gargalos, maior precisão, incluindo pontos de verificação e medidas de sucesso para garantir que as etapas do processo sejam concluídas com precisão, melhor compreensão por todos os funcionários para cumprir seus objetivos de departamento. O planejamento de processos trata da seleção dos processos e da determinação das condições dos processos. As operações e condições específicas devem ser realizadas para alterar a matéria-prima em uma forma especificada. Todas as especificações e condições de operação estão incluídas no plano de processo. O plano de Processo é um certificado como desenho de engenharia. Tanto o desenho de engenharia quanto o plano de processo apresentam o documento fundamental para a fabricação de produtos. O planejamento de processos influencia o tempo de comercialização e o custo de produção. Consequentemente, as atividades de planejamento têm imensa importância para a vantagem competitiva.

efeito do planejamento de processos na vantagem competitiva:

princípios de planejamento de processos

os princípios gerais para avaliar ou aprimorar processos são os seguintes:

- primeiro defina as saídas e, em seguida, olhe para as entradas necessárias para alcançar essas saídas.

- descreva os objetivos do processo e avalie-os com frequência para garantir que ainda sejam apropriados. Isso incluiria medidas específicas, como pontuações de qualidade e tempos de resposta.

- quando mapeado, o processo deve aparecer como um fluxo lógico, sem loops de volta para etapas ou departamentos anteriores.

- qualquer etapa executada precisa ser incluída na documentação. Caso contrário, deve ser eliminado ou documentado, dependendo se é ou não necessário para o processo.

- as pessoas envolvidas no processo devem ser consultadas, pois muitas vezes têm as informações mais atuais.

o planejamento do processo inclui as atividades e funções para desenvolver planos e instruções abrangentes para produzir uma peça. O planejamento começa com desenhos de engenharia, ESPECIFICAÇÕES, peças ou listas de materiais e uma previsão de demanda. Os resultados do planejamento são roteiros que especificam operações, sequências de operação, centros de trabalho, padrões, ferramentas e acessórios. Esse roteamento se torna uma entrada importante para o sistema de planejamento de recursos de fabricação para definir operações para fins de controle de atividade de produção e definir os recursos necessários para fins de planejamento de requisitos de capacidade.

planos de processo que oferecem caracteristicamente instruções de trabalho passo a passo mais detalhadas, incluindo dimensões ligadas a operações individuais, parâmetros de usinagem, instruções de configuração e pontos de verificação de garantia de qualidade. Os planos de processo resultam em desenhos de fabricação e montagem para apoiar a fabricação e o planejamento anual de processos é baseado na experiência e no conhecimento de um engenheiro de fabricação de instalações de produção, equipamentos, suas capacidades, processos e ferramentas. Mas o planejamento do processo é muito longo e os resultados diferem com base na pessoa que faz o planejamento.

principais etapas no planejamento de processos: o planejamento de Processos tem várias etapas para concluir o projeto que incluem a definição, documentação, revisão e melhoria das etapas nos processos de negócios usados em uma empresa.Definição: o primeiro passo é descrever o que o processo deve realizar. Inclui consultas como, Qual é a saída desse processo? Quem recebe a saída e como eles definem o sucesso?, Quais são as entradas para o processo?, Existem medidas de sucesso definidas em vigor-como tempo de resposta ou pontuações de qualidade? E existem pontos de verificação específicos no processo que precisam ser abordados?

documentação: Durante a etapa de documentação, as entrevistas são realizadas com o pessoal da empresa para determinar as etapas e ações que realizam como parte de um processo de negócios específico. Os resultados dessas entrevistas são escritos, geralmente na forma de um fluxograma, com cópias de quaisquer formulários usados ou anexados. Esses fluxogramas são fornecidos aos departamentos envolvidos para revisar, para garantir que as informações tenham sido capturadas corretamente no gráfico.

revisão: em seguida, os fluxogramas são revisados para possíveis áreas problemáticas.

o planejamento de processos na fabricação pode incluir as seguintes atividades:

- Selecção de matérias-estoque,

- Determinação de métodos de usinagem,

- Seleção de máquinas-ferramentas,

- Seleção de ferramentas de corte,

- Seleção ou projeto de dispositivos e gabaritos,

- Determinação de set-up,

- Determinação de sequências de maquinação,

- Cálculos para a determinação das condições de corte,

- Cálculo e planejamento de caminhos de ferramenta,

- Processamento o processo de planejar

Computer Aided Process Planning

Fabricantes têm vindo a seguir um passo evolutivo para melhorar e informatizar o processo de planejamento em cinco estágios:

Fase I – Manual de classificação; processo padronizado de planos de

Fase II – Computador mantido o processo de planos de

Fase III – CAPP Variante

Fase IV – CAPP Generativo

Fase V – Dinâmico, CAPP generativo

Anteriores a CAPP, os produtores tentaram triunfo sobre os problemas do manual do processo de planeamento básico de categorização de peças em famílias e o desenvolvimento de processo padronizado planos para peças famílias que é chamado de

Fase I. Quando uma nova parte é iniciada, o plano de processo para essa família seria recuperado manualmente, marcado e redigitado. Enquanto isso melhorou a produção, mas não melhorou a qualidade do planejamento dos processos.Planejamento de processo assistido por computador originalmente desenvolvido como um dispositivo para armazenar eletronicamente um plano de processo uma vez que foi moldado, recuperá-lo, alterá-lo para uma nova parte e imprimir o plano. É chamado

estágio II. outra habilidade deste estágio é custo orientado por tabela e sistemas de estimativa padrão.

Fase III: A abordagem assistida por computador da variante CAPP é baseada em uma abordagem de codificação e classificação de tecnologia de grupo para reconhecer um grande número de atributos ou parâmetros de peças. Esses atributos permitem que o sistema escolha um plano de processo de linha de base para a família de peças e alcance cerca de noventa por cento do trabalho de planejamento. O schemer adicionará os dez por cento restantes do esforço modificando ou ajustando o plano de processo. Os planos de processo de linha de base armazenados no computador são inseridos manualmente usando um conceito de super planejador que é, desenvolvendo planos padronizados com base na experiência acumulada e no conhecimento de vários planejadores e engenheiros de fabricação.

estágio IV: é CAPP generativo. Nesta fase, as regras de decisão de planejamento de processos são desenvolvidas no sistema. Essas regras de decisão funcionarão com base na tecnologia de grupo de uma peça ou na codificação de tecnologia de recursos para produzir um plano de processo que exigirá interação e modificação manual mínimas.

enquanto os sistemas CAPP passam a ser generativos, um sistema generativo puro que pode criar um plano de processo completo a partir da classificação de peças e outros dados de design é um objetivo do futuro. Esses tipos de Sistema generativo utilizarão recursos de tipo de inteligência artificial para produzir planos de processo, bem como serão totalmente integrados em um ambiente CIM. Uma etapa adicional neste estágio é o CAPP dinâmico e generativo, que consideraria as capacidades da fábrica e da máquina, a disponibilidade de ferramentas, as cargas do centro de trabalho e do equipamento e o status do equipamento no desenvolvimento de planos de processo.

o plano de processo desenvolvido com um sistema CAPP no estágio V diferiria no devido tempo, dependendo dos recursos e da carga de trabalho na fábrica. O CAPP dinâmico e generativo também implica a necessidade de exibição on-line do plano de processo em uma base orientada para a ordem de trabalho para cobrir que o plano de processo apropriado foi fornecido ao chão.

existem inúmeras vantagens desse tipo de planejamento de processos. Pode diminuir a habilidade necessária de um planejador. Pode reduzir o tempo de planejamento do processo. Pode reduzir o planejamento do processo e o custo de fabricação. Pode criar planos mais consistentes. Pode produzir planos mais precisos. Pode aumentar a produtividade. O planejamento automatizado de processos é feito para reduzir o tempo de entrega, o feedback de fabricação, reduzir o custo de produção e os planos de processo consistentes. As vantagens do planejamento de processos auxiliados por computador incluem redução da demanda no planejador qualificado, redução do tempo de planejamento do processo, redução do planejamento do processo e custo de fabricação, criação de planos mais consistentes, produção de planos precisos, aumento da produtividade, aumento da alta flexibilidade, alta eficiência alcançada, qualidade adequada do produto e possibilidade de integração com outras funções e sistemas automatizados.

o planejamento de processos de fabricação oferece um potencial essencial de planejamento de processos para todas as indústrias de manufatura. Usando o planejamento do processo de fabricação, os planejadores de processos podem criar e autenticar poderosamente o plano de processo original usando a estrutura do produto da engenharia de produtos, modificar o plano para requisitos específicos e vincular produtos e recursos às etapas do plano.

para resumir, o planejamento de processos é uma ação importante em uma empresa de produção que verifica quais processos, materiais e instruções serão usados para produzir um produto. O planejamento de processos descreve uma instalação de fabricação, processos e parâmetros que devem ser usados para alterar os materiais de uma forma primária para uma fase final predeterminada.