postado: 9 de Março de 2006 / Mike Gray, consultor de Suporte de fabricação, centro de tecnologia de Produtos Nestlé|

a conchagem de Chocolate não é um processo definido com precisão e ainda existem elementos de habilidade na produção de um bom chocolate saboroso com a viscosidade certa para fazer doces.

este artigo é uma introdução ao que acontece no conche e demonstra o quão complexo é um processo de conching. Uma concha, assim chamada porque as primeiras versões eram semelhantes em forma à concha do mar, é uma batedeira projetada especificamente para fazer chocolate.

a conchagem de Chocolate não é um processo definido com precisão e ainda existem elementos de habilidade na produção de um bom chocolate saboroso com a viscosidade certa para fazer doces.Este artigo é uma introdução ao que se passa no conche e demonstra o quão complexo é um processo de conching. Uma concha, assim chamada porque as primeiras versões eram semelhantes em forma à concha do mar, é uma batedeira projetada especificamente para fazer chocolate.

a cobertura de Chocolate não é um processo definido com precisão e ainda existem elementos de habilidade na produção de um bom chocolate saboroso com a viscosidade certa para fazer doces.

este artigo é uma introdução ao que acontece no conche e demonstra o quão complexo é um processo de conching. Uma concha, assim chamada porque as primeiras versões eram semelhantes em forma à concha do mar, é uma batedeira projetada especificamente para fazer chocolate.

o que é conching?

a confecção de Chocolate começa convencionalmente com a mistura e a redução do tamanho dos ingredientes: açúcar, sólidos de cacau e, para leite ou chocolates brancos, leite em pó. O produto da redução de tamanho, muitas vezes chamado de floco, é, em seguida, conched, a fim de atingir os seguintes:

- Crie o final desejado de sabor a chocolate

- Alterá-lo a partir de um pó de estado de um fluido que pode ser derramado ou bombeado

Durante o conching processo de sabores são criados, removidos e alterados, e todas as partículas sólidas são revestidos com gordura. Essa gordura forma uma fase contínua e é a completude dessa camada que determina as propriedades de manuseio ou viscosidade do chocolate acabado. (Aguilar, Ziegler, De 1994)

Conching fases

Existem três fases de chocolate conching:

- Seco conching: A massa ainda é friável e mais como um pó

- Pastosa/plástico fase: a maior parte da gordura foi lançado e a massa muda gradualmente para um colar

- Liquefação: A última das adições de gordura mais pequenas, como emulsificantes e sabores, são adicionados e o chocolate se torna líquido

as mais importantes são as fases seca e pastosa, durante as quais a maioria das mudanças acontece. Tem havido muita ênfase colocada nesta fase do processo e isso criou a mudança mais significativa na conching durante as últimas duas décadas.

os limites entre as fases não são óbvios e alguma experiência é necessária para defini-las.

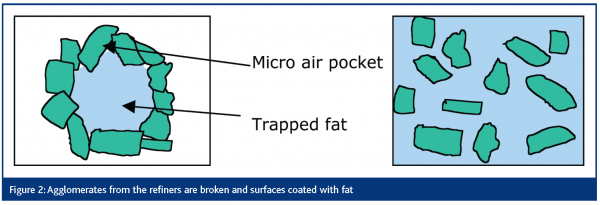

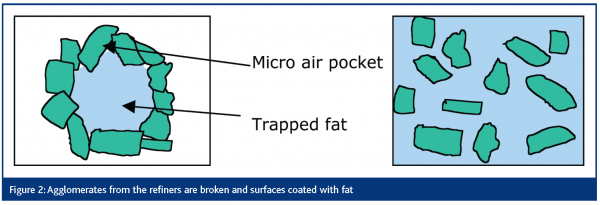

mudanças na viscosidade durante a conchagem

a redução de tamanho geralmente é alcançada com um refinador de rolo, cada rolo do qual gira um pouco mais rápido que o anterior, criando uma ação de corte. Esse processo resulta em novas superfícies que se atraem e formam aglomerados, que envolvem a maior parte da gordura. Por esse motivo, a saída dos refinadores é um pó coeso que pode ser retirado quase sem sujar as mãos. (Para mais informações sobre refinação, consulte a nota abaixo).

pouca ou nenhuma gordura é adicionada a este pó no início da conchagem, mas após algumas horas, a massa torna-se mais fluida devido à aplicação de um alto grau de cisalhamento que quebra os aglomerados e espalha gordura em cada partícula.

nenhuma redução de tamanho das partículas primárias ocorre durante a conchagem. Segue-se, portanto, que o tamanho final das partículas do chocolate deve ser criado durante o estágio de refino, o que, por sua vez, significa usar o teor de gordura certo nos estágios de mistura e refino inicial.

se houver muita gordura ou emulsificante (normalmente lecitina), a massa ficará muito líquida e os braços do misturador não poderão segurar e trabalhar o produto. Os aglomerados deslizarão uns sobre os outros e não serão quebrados.

se houver pouca gordura e a massa estiver muito seca, ela funcionará como um pó e simplesmente sairá do caminho dos braços do misturador.

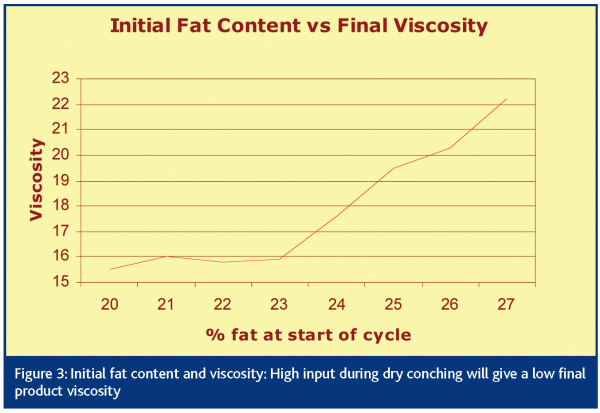

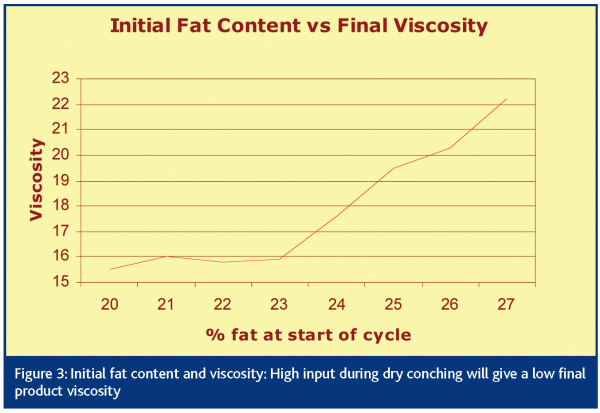

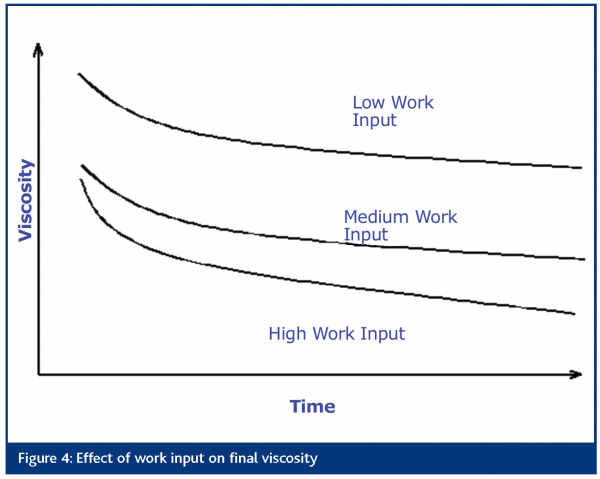

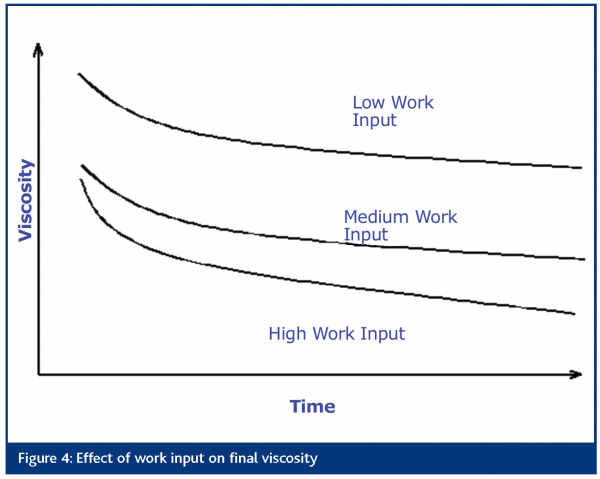

entrada e viscosidade do trabalho

a capacidade de entrada ou potência do trabalho da conche tem um impacto direto na viscosidade final.

tempos de conchagem Mais longos ou mistura intensiva pós-conche não podem compensar a baixa entrada de trabalho inicial. Isso é particularmente verdadeiro ao comparar conches antigos e novos. A única solução é a cara de adicionar manteiga de cacau extra.

entrada e temperatura de trabalho

a maior parte do calor transmitido à massa é mecânica e vem dos elementos de mistura, com o restante vindo da jaqueta conche. Muitas das mudanças de sabor durante a conchagem acontecem devido a microambientes dentro do conche. Estes existem muito localmente, como o nome sugere – muitas vezes apenas por um curto período de tempo – e são devidos à umidade que é liberada durante a conchagem a seco, chegando à superfície da massa para escapar. Ao fazê-lo, forma regiões localizadas de maior teor de umidade, permitindo que vários processos, como cristalização de açúcares amorfos, aglomeração de partículas ou alteração de sabor, ocorram reações químicas que não podem ocorrer na massa como um todo, devido à umidade insuficiente.

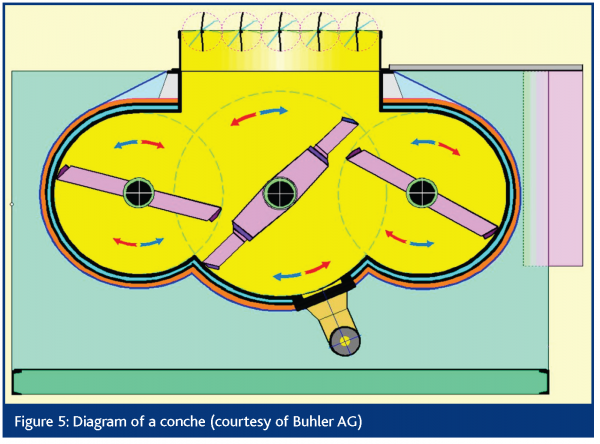

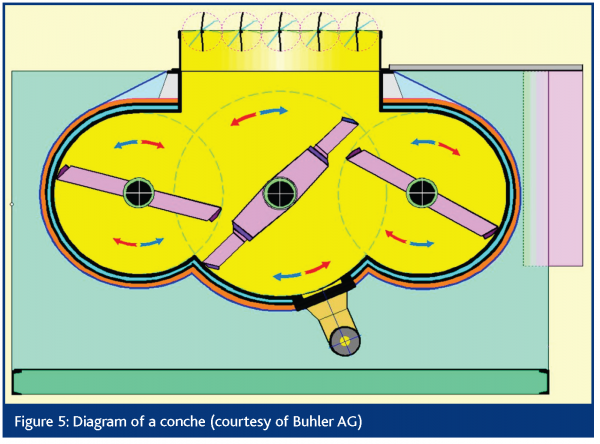

o conche

existe uma variedade de tipos de conche disponíveis-e ainda mais que estão em uso há muitos anos e agora foram substituídos – que não é viável apresentar até mesmo uma amostra representativa (Taylor 2005). Para fins ilustrativos, um exemplo é mostrado na Figura 5.

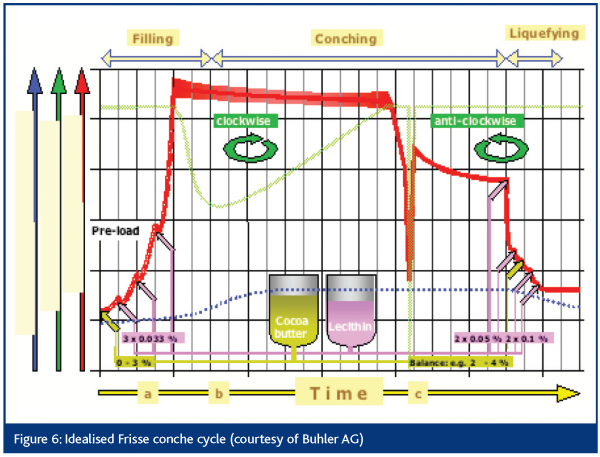

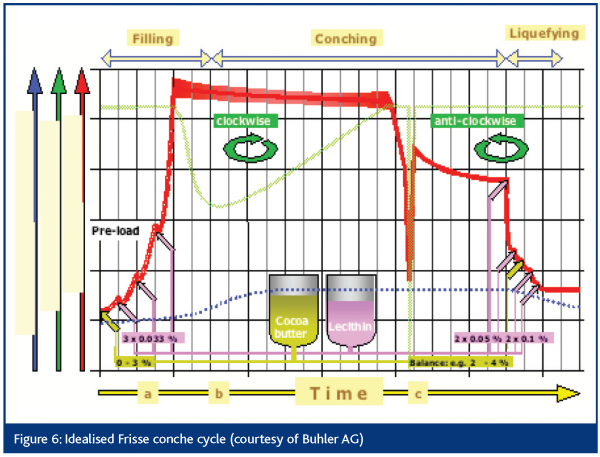

o ciclo de funcionamento do conche

este slide mostra a adição gradual de quantidades muito pequenas de gordura seguidas de lecitina – embora a gordura possa ser usada sozinha. Este processo visa “molhar” a massa e, portanto, garantir que a concha não exija mais energia do que a disponível durante a fase de conchagem a seco, o que pode fazê-la parar.

a velocidade do motor varia (conforme ilustrado pela linha verde) para manter a entrada de energia estável em sua classificação máxima contínua. Há um mergulho logo após o enchimento devido à massa se tornar mais coesa à medida que a gordura é liberada e espalhada. Neste ponto, os elementos de mistura ‘agarram’ a massa e começam a trabalhar.

um ciclo semelhante é usado para a maioria dos conches para garantir que eles façam o uso mais eficiente da manteiga de cacau. Mais frequentemente, o motor tem duas velocidades fixas e a tarefa do especialista é maximizar a área sob a curva de potência, otimizando o tamanho das partículas, o teor de gordura e a receita.

Alterações no sabor

Existem três mecanismos principais que afetam o sabor, a primeira das quais duas ocorrem apenas durante a seca conching, enquanto que o terceiro começa no refinador rola e continua mesmo quando muitas das partículas de gordura revestidos.

remoção de voláteis indesejados

a combinação de energia mecânica dos elementos de mistura e aquecimento externo leva à evaporação da umidade. Além disso, alguns ácidos – particularmente ácido acético – e pequenas quantidades de aldeídos também são destilados com a água.

as mudanças mais significativas acontecem durante as duas primeiras horas do processo de conchagem. Os fatores importantes são a ventilação e a ação e geometria da concha. A exposição frequente de novas superfícies à atmosfera é necessária para que a umidade e os voláteis associados escapem.

Criação de novos sabores

reacções de Maillard vai criar novos sabores, especialmente se a temperatura estiver acima de 75°C.

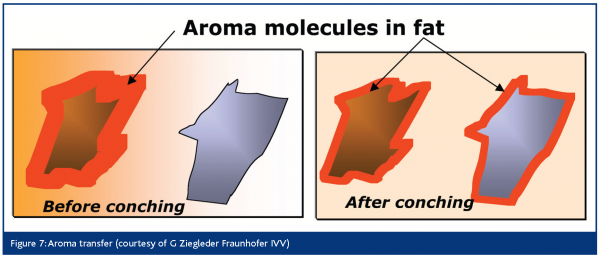

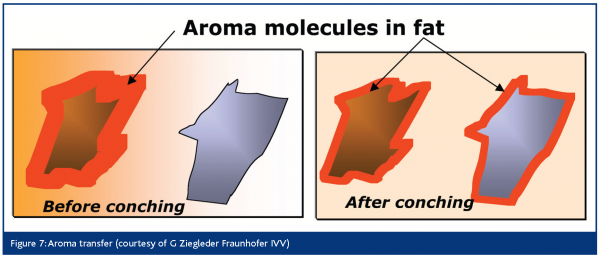

Transferência de moléculas de aroma de cacau, açúcar

evidências Recentes (Zeigleder et al 2000-2004) sugere que há pouco aroma de desenvolvimento durante o conching, a menos que usando altas temperaturas (>75°C).

em vez disso, as moléculas de aroma associadas ao cacau são transferidas para partículas de açúcar, onde têm um sabor percebido diferente na boca. Esta transferência é um processo de difusão e requer uma certa quantidade de tempo, que é uma das diferenças significativas entre conching e mistura simples.

o ciclo conche

quais são os parâmetros mais importantes?

a avaliação extensiva da geometria de conche e das condições de processamento levou o grupo de Ziegleder (ref 3-6) a propor a seguinte lista de parâmetros em ordem de efeito:

- Seca conching tempo

- A parte mais importante de conching para o sabor de desenvolvimento/transferência de

- entrada de Alimentação afeta o sabor final

- Misturador de geometria afeta conching tempo

- Inicial teor de gordura

- Umidade

- Ventilação de conche

- Temperatura

Existem algumas interações entre três dos primeiros quatro parâmetros. Por exemplo, o teor inicial de gordura afeta o tempo de conchagem a seco e a entrada de energia: se o teor de gordura não estiver correto no estágio de conchagem a seco, a conchagem não ocorrerá. Há uma possível consulta, no entanto, sobre a temperatura sendo tão baixa na lista.

quantificando conching

como a conching pode ser melhorada se não puder ser medida?

os painéis sensoriais podem ser demorados e nem sempre são tão confiáveis quanto os preferidos. No entanto, quando eles são bem treinados, eles são provavelmente a única maneira prática.Zeigleder e seu grupo propuseram um método objetivo para medir o grau de conching que pode valer a pena considerar se os recursos estão disponíveis: (Zeigleder et al. 2005)

- Extração de gordura por centrifugação

- Medição de tetrametil pyrazine e benzaldeído

- Derivação da equação usando multi headspace extração princípio

- Conching – por quanto tempo? Os tempos de Conche foram reduzidos durante as últimas duas décadas de 72 horas e mais para provavelmente não mais do que 24 horas para as melhores massas industriais. A média é mais próxima de oito horas para as massas de leite, e um pouco mais para as escuras

as massas brancas geralmente requerem ciclos mais curtos, mas a conchagem ainda é necessária para obter o sabor e a viscosidade certos – particularmente ao usar pós de leite secos ou caramelizados.

- Conching – quão quente?

abaixo de 40°C, a viscosidade será alta, embora para massas que usam álcoois de açúcar monohidratados tais temperaturas sejam essenciais. Acima de 60°C, o chocolate branco escurecerá e seu sabor será afetado. Acima de 75 ° C, o chocolate ao leite pode caramelizar dependendo de sua receita – isso geralmente é desejável. Chocolates de leite acima de 85°C podem começar a queimar e introduzir notas amargas. Novamente, isso pode ser desejável. 50°C a 100 ° C é adequado para chocolates escuros. A escolha da temperatura será, novamente, receita e conche dependente. Os conches mais antigos geralmente têm áreas de revestimento menores e produzem menos aquecimento mecânico, de modo que as temperaturas tendem a subir mais lentamente e o resfriamento final leva mais tempo.

no final do ciclo, a massa deve ser resfriada a 40°C – 45°C para armazenamento ou uso imediato. O chocolate branco deve ser armazenado na extremidade inferior desta faixa.

- aumentar a escala

aumentar a escala pode ser difícil, pois os conches de escala piloto exigem escotilhas proporcionalmente maiores para preencher, esvaziar e limpar do que os industriais. Relações superfície-volume e potência-entrada por quilo de conteúdo também mudam significativamente com o tamanho. Como resultado, um conche piloto de 60 kg não dará o mesmo perfil de sabor que um equivalente de seis toneladas, embora as características de viscosidade devam ser semelhantes.

o que pode dar errado?

como acontece com qualquer processo, os problemas podem e ocorrem.

defeitos físicos após a conchagem

a granulação é geralmente causada pela liberação local super rápida de umidade que não pode escapar para a atmosfera. Pode ser minimizado aquecendo mais lentamente, ventilando o conche mais eficientemente ou adicionando uma pequena quantidade (<0,1 por cento) de lecitina no início do ciclo. Sobrecarregar o conche também pode ser um fator, pois pode reduzir a área de ventilação eficaz.

‘Balling up’ pode ocorrer devido ao teor inicial de gordura ser muito baixo. Normalmente, consiste em esferas duras, de 1-2 mm de diâmetro, formadas por Floco Comprimido revestido em gordura que persistem mesmo após a adição de emulsificantes. Gordura Extra ou alguma lecitina no início do ciclo geralmente resolve o problema.

o espessamento da mistura também pode ocorrer durante o armazenamento. As seguintes causas podem ser atribuídas:

- superfícies instáveis, como açúcares amorfos, que interagem particularmente em chocolates brancos: essa interação aumenta com o tempo devido à absorção e cristalização da água e depende da temperatura (Niediek 1991: Ziegleder, Amantis & Hornik 2004)

- superfícies não revestidas devido à má disseminação de gordura ou emulsionante: elas também podem interagir, embora o efeito seja menos forte do que o dos açúcares amorfos. Isso ajuda a garantir que o teor de umidade residual seja o mais baixo possível, que as temperaturas de armazenamento estejam corretas e que os tanques sejam cobertos para minimizar a absorção de umidade

defeitos sensoriais

fora dos sabores geralmente vêm do licor. Outras fontes são manteiga de cacau não desodorizada (ou mal desodorizada), leite em pó ou soro de leite. Cada um deve ser provado por sua vez para determinar a causa. Se a sala de conchamento não for bem ventilada, pode ocorrer transferência de voláteis de uma conche para outra. Smokey ou defeitos semelhantes do feijão ou licor não podem ser removidos por conching.

falta de sabor

novamente, o licor é a causa mais comum. Outros são de baixa temperatura de conchagem; um ciclo muito curto que não permite que o sabor surja; ou um ciclo muito longo que retira o sabor. O leite em pó sem graça também pode resultar na falta de notas de leite cozido em massas brancas.

- Chocolate de Fabricação, Controlando o Processo de, Aguilar, Ziegler Proceedings of 48th PMCA Production Conference 1994, 144-150.

- Os mistérios de conching, Taylor, Doces de Negócios (2005 Mar/Abr) 18-22

- Conching – Novas descobertas, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (fevereiro de), 48 (3), 14-16

- Conching – novas descobertas. Parte II-investigação de sabor. Ziegleder,, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (abril de), 48 (4), 16-18

- Conching – novas descobertas – Parte III – propriedades sensoriais e conclusões finais, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) Pode, 48 (5), 14-16

- Novos conhecimentos sobre o conching. Parte 4. Grau de Conching e uso de energia. Zeigeleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2005) (fevereiro de), 50 (1-2), 10-12

- Problemas de Exchange Reações durante o Conching, Revisão de Chocolate, Confeitaria e Padaria Niediek, Barbernics, (1981) 6 (1), 25-6

- Amorfo, o açúcar, a sua formação e o efeito sobre o chocolate de qualidade, Niediek, A Fabricação de Confeiteiro (junho de 1991) 91-95.

- espessamento de chocolates brancos fundidos durante o armazenamento, Ziegleder, Amantis, Hornik Lebensm.- Wiss u-technol.37 (2004) 649-656.

Problema

Problema 1 2006

organizações Relacionadas com a

Nestlé Centro de Tecnologia de Produto