Pubblicato: 9 marzo 2006 / Mike Gray, Manufacturing Support Advisor, Nestle Product Technology Centre|

Il concaggio del cioccolato non è un processo definito con precisione e ci sono ancora elementi di abilità nel produrre un buon cioccolato saporito con la giusta viscosità per fare dolci.

Questo articolo è un’introduzione a ciò che accade nel conche e dimostra quanto sia complesso un processo di conche. A conche, così chiamato perché le prime versioni erano simili nella forma alla conchiglia, è un mixer specificamente progettato per fare il cioccolato.

Il concaggio del cioccolato non è un processo definito con precisione e ci sono ancora elementi di abilità nel produrre un buon cioccolato saporito con la giusta viscosità per fare dolci.Questo articolo è un’introduzione a ciò che accade nel conche e dimostra quanto sia complesso un processo concaggio. A conche, così chiamato perché le prime versioni erano simili nella forma alla conchiglia, è un mixer specificamente progettato per fare il cioccolato.

Il concaggio del cioccolato non è un processo definito con precisione e ci sono ancora elementi di abilità nel produrre un buon cioccolato saporito con la giusta viscosità per fare dolci.

Questo articolo è un’introduzione a ciò che accade nel conche e dimostra quanto sia complesso un processo di conche. A conche, così chiamato perché le prime versioni erano simili nella forma alla conchiglia, è un mixer specificamente progettato per fare il cioccolato.

Che cosa è concaggio?

La preparazione del cioccolato inizia convenzionalmente con la miscelazione e la riduzione delle dimensioni degli ingredienti: zucchero, cacao e, per il latte o cioccolatini bianchi, latte in polvere. Il prodotto di questa riduzione delle dimensioni, spesso chiamato fiocco, è quindi concaggio al fine di raggiungere i seguenti:

- Creare la finale desiderato sapore di cioccolato

- Cambia da una polvere di stato di un fluido che può essere versato o pompato

Durante il processo di concaggio sapori sono creato, lo smontaggio e la sostituzione, e tutte le particelle solide sono rivestiti con grasso. Questo grasso forma una fase continua ed è la completezza di questo strato che determina le proprietà di manipolazione o la viscosità del cioccolato finito. (Aguilar, Ziegler 1994)

Concaggio fasi

Ci sono tre fasi di cioccolato concaggio:

- Lavaggio concaggio: La messa è friabile e più come una polvere

- Pastoso/fase plastica: la maggior parte del grasso è stato rilasciato, e la massa cambia gradualmente ad una pasta

- Liquefazione: L’ultimo dei grassi più aggiunte minori, come emulsionanti e aromi, vengono aggiunti e il cioccolato diventa liquido

Le più importanti sono le fasi secche e pastose, durante le quali avviene la maggior parte dei cambiamenti. C’è stata molta enfasi posta su questa fase del processo e questo ha creato il cambiamento più significativo nel concaggio durante gli ultimi due decenni.

I confini tra le fasi non sono evidenti ed è necessaria una certa esperienza per definirle.

Variazioni di viscosità durante il concaggio

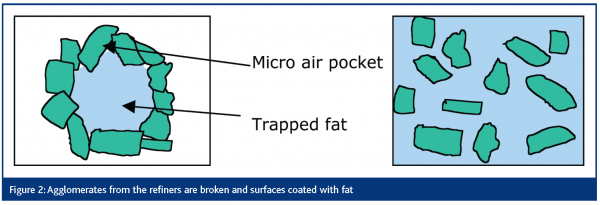

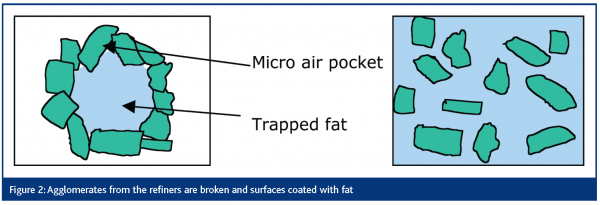

La riduzione delle dimensioni si ottiene solitamente con un raffinatore di rulli, ogni rullo gira leggermente più velocemente del precedente, creando un’azione di taglio. Questo processo si traduce in nuove superfici che si attraggono e formano agglomerati, che racchiudono la maggior parte del grasso. Per questo motivo, l’uscita dai raffinatori è una polvere coesiva che può essere raccolta quasi senza sporcarsi le mani. (Per ulteriori informazioni sulla raffinazione vedi nota sotto).

Poco o nessun grasso viene aggiunto a questa polvere all’inizio del concaggio, ma dopo alcune ore, la massa diventa più fluida a causa dell’applicazione di un alto grado di taglio che rompe gli agglomerati e diffonde il grasso su ogni particella.

Durante il concaggio non si verifica alcuna riduzione dimensionale delle particelle primarie. Ne consegue quindi che la dimensione finale delle particelle del cioccolato deve essere creata durante la fase di raffinazione, che a sua volta significa utilizzare il giusto contenuto di grassi nelle fasi di miscelazione e raffinazione iniziale.

Se c’è troppo grasso o emulsionante (normalmente lecitina), la massa sarà troppo liquida e i bracci del miscelatore non possono prendere possesso e lavorare il prodotto. Gli agglomerati scivoleranno l’uno sull’altro e non saranno spezzati.

Se c’è troppo poco grasso e la massa è troppo secca, agirà come una polvere e si allontanerà dai bracci del mixer.

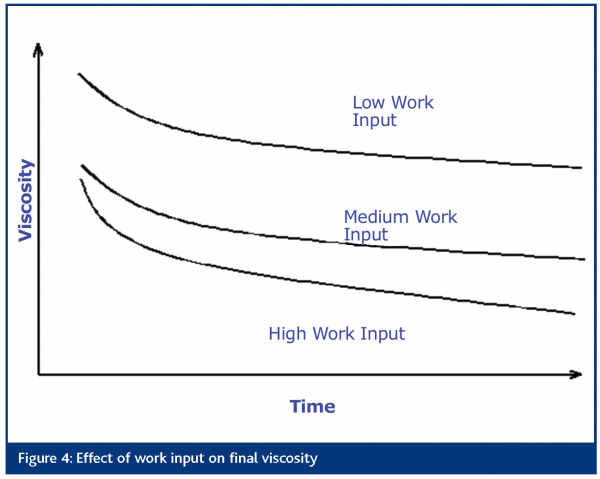

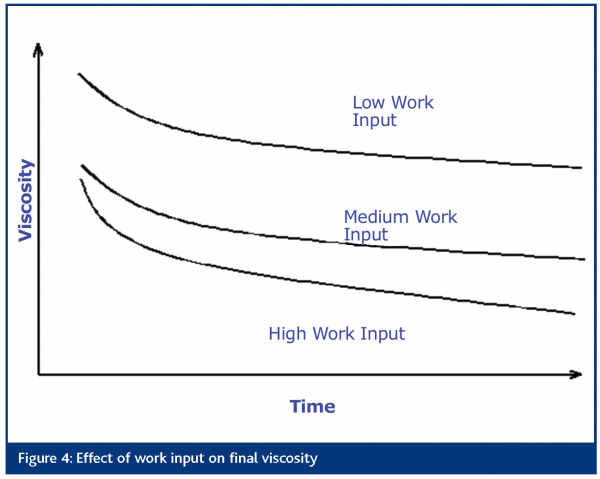

Input di lavoro e viscosità

L’input di lavoro o la capacità di potenza della conche hanno un impatto diretto sulla viscosità finale.

Tempi di concaggio più lunghi o miscelazione intensiva post-conche non possono compensare il basso input di lavoro iniziale. Ciò è particolarmente vero quando si confrontano vecchi e nuovi conches. L’unica soluzione è quella costosa di aggiungere burro di cacao extra.

Input di lavoro e temperatura

La maggior parte del calore impartito alla massa è meccanico e proviene dagli elementi di miscelazione, con il resto proveniente dalla camicia conche. Molti dei cambiamenti di sapore durante conche avvengono a causa di microambiente all’interno del conche. Questi esistono molto localmente, come suggerisce il nome-spesso solo per un breve periodo-e sono dovuti all’umidità che viene rilasciata durante il concaggio secco che si fa strada verso la superficie della massa per sfuggire. In questo modo, forma regioni localizzate con un maggiore contenuto di umidità, consentendo vari processi come la cristallizzazione di zuccheri amorfi, l’agglomerazione di particelle o reazioni chimiche che cambiano il sapore che non possono avvenire nella massa nel suo insieme, a causa dell’umidità insufficiente.

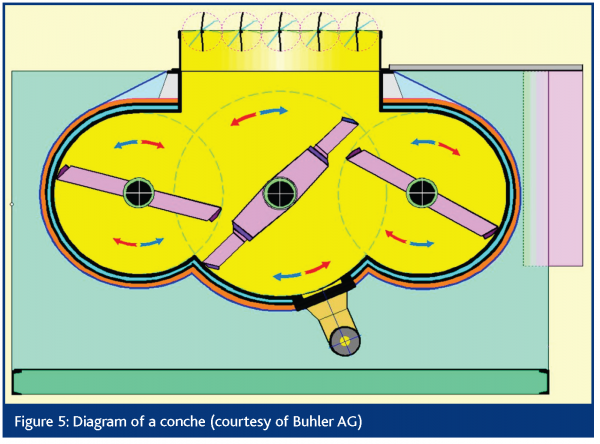

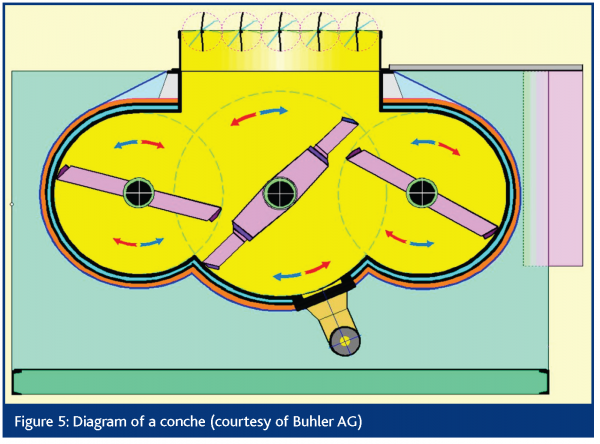

Il conche

C’è una tale varietà di tipi di conche disponibili – e ancora di più che sono stati in uso per molti anni e ora sono stati sostituiti – che non è possibile presentare anche un campione rappresentativo (Taylor 2005). A scopo illustrativo, un esempio è mostrato in Figura 5.

Il ciclo di funzionamento conche

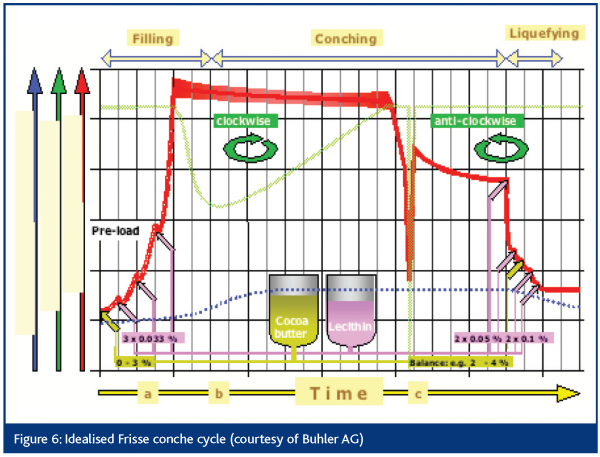

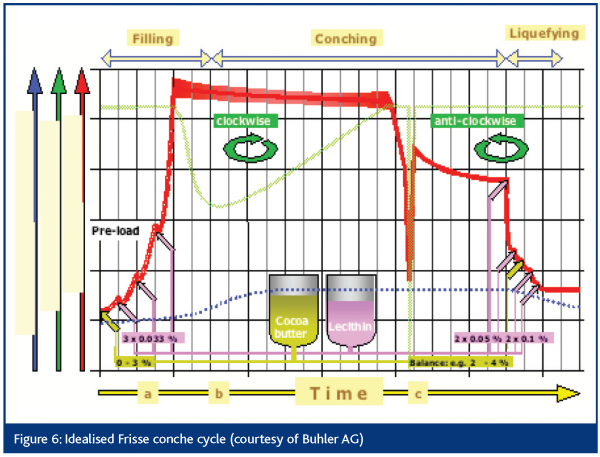

Questa diapositiva descrive l’aggiunta graduale di piccolissime quantità di grasso seguita da lecitina – anche se il grasso può essere usato da solo. Questo processo ha lo scopo di “bagnare” la massa e quindi garantire che la conche non richieda più potenza di quella disponibile durante la fase di concaggio a secco, che può farla stallare.

La velocità del motore varia (come illustrato dalla linea verde) per mantenere l’ingresso di potenza costante alla sua massima potenza continua. C’è un tuffo subito dopo il riempimento a causa della massa che diventa più coesiva quando il grasso viene rilasciato e diffuso. A questo punto gli elementi di miscelazione ‘afferrano’ la massa e iniziano a lavorarla.

Un ciclo simile viene utilizzato per la maggior parte delle conchiglie per assicurarsi che facciano l’uso più efficiente del burro di cacao. Più spesso, il motore ha due velocità fisse e il compito dello specialista è quello di massimizzare l’area sotto la curva di potenza ottimizzando la dimensione delle particelle, il contenuto di grassi e la ricetta.

Cambiamenti di sapore

Ci sono tre meccanismi principali che influenzano il sapore, i primi due dei quali avvengono solo durante il concaggio a secco, mentre il terzo inizia sui rotoli di raffinazione e continua anche quando molte delle particelle sono rivestite di grasso.

Rimozione di volatili indesiderati

La combinazione di energia meccanica dagli elementi di miscelazione e riscaldamento esterno porta all’evaporazione dell’umidità. Inoltre, alcuni acidi – in particolare acido acetico-e piccole quantità di aldeidi vengono anche distillati con l’acqua.

I cambiamenti più significativi si verificano durante le prime due ore del processo di concaggio. I fattori importanti sono la ventilazione e l’azione e la geometria delle conche. L’esposizione frequente di nuove superfici all’atmosfera è necessaria per far fuoriuscire l’umidità e i volatili associati.

Creazione di nuovi sapori

Maillard reazioni di creare nuovi sapori, soprattutto se la temperatura è superiore a 75°C.

Trasferimento aroma molecole di cacao, zucchero di

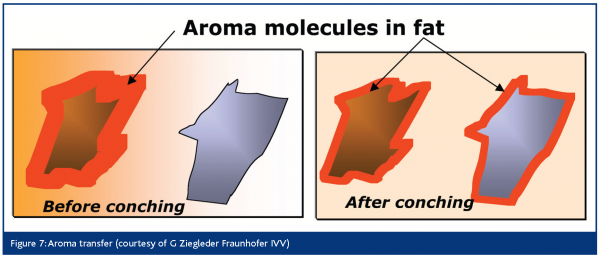

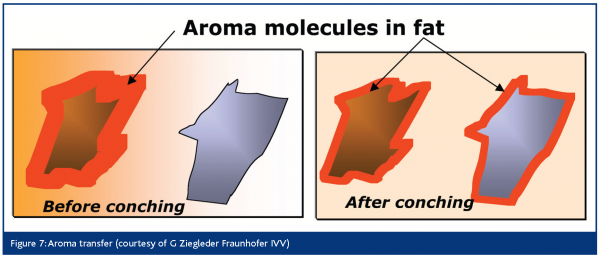

Recenti evidenze (Zeigleder et al 2000-2004) suggerisce che c’è poco sapore di sviluppo durante il concaggio, a meno di non utilizzare alte temperature (>75°C).

Invece, le molecole aromatiche associate al cacao vengono trasferite alle particelle di zucchero, dove hanno un diverso sapore percepito in bocca. Questo trasferimento è un processo di diffusione e richiede una certa quantità di tempo, che è una delle differenze significative tra concaggio e semplice miscelazione.

Il ciclo conche

Quali sono i parametri più importanti?

Un’ampia valutazione della geometria delle conche e delle condizioni di lavorazione ha portato il gruppo Ziegleder (ref 3-6) a proporre il seguente elenco di parametri in ordine di effetto:

- Lavaggio concaggio tempo

- La parte più importante del concaggio per il gusto di sviluppo e di trasferimento

- input di Potere colpisce sapore finale

- Mixer geometria colpisce il concaggio tempo

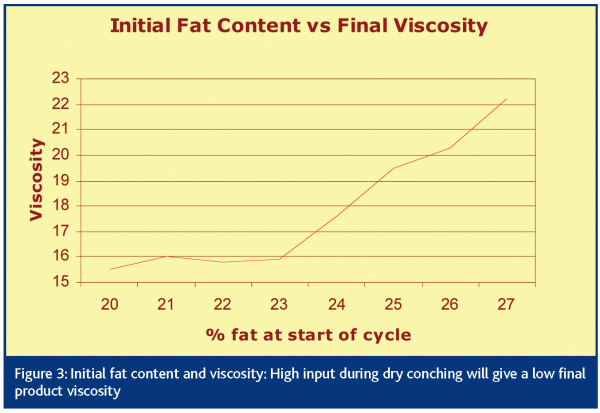

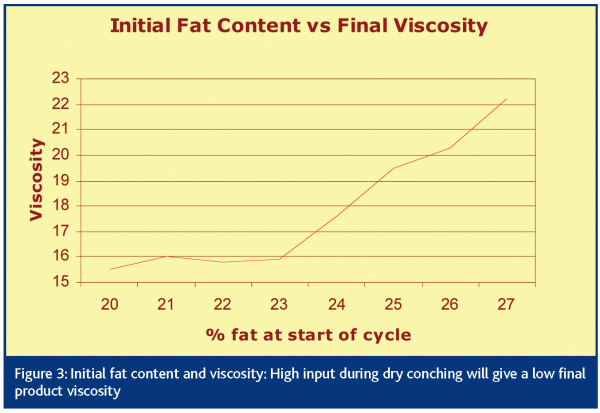

- Iniziale contenuto di grassi

- Umidità

- Ventilazione delle conche

- Temperatura

Ci sono alcune interazioni tra tre dei primi quattro parametri. Ad esempio, il contenuto iniziale di grassi influisce sul tempo di concaggio a secco e sulla potenza assorbita: se il contenuto di grassi non è corretto nella fase di concaggio a secco, il concaggio non si verifica. C’è una possibile query, tuttavia, la temperatura è così bassa nella lista.

Quantificare il concaggio

Come può essere migliorato il concaggio se non può essere misurato?

Pannelli sensoriali possono richiedere molto tempo e non sono sempre affidabili come preferito. Tuttavia, quando sono ben addestrati sono probabilmente l’unico modo pratico.

Zeigleder e il suo gruppo hanno proposto un metodo oggettivo per misurare il grado di concaggio che potrebbe essere utile considerare se le risorse sono disponibili: (Zeigleder et al 2005)

- Estrazione del grasso per centrifugazione

- Misurazione della tetrametil pirazina e della benzaldeide

- Derivazione dell’equazione utilizzando il principio di estrazione multi headspace

- Concaggio – quanto tempo? I tempi di conche sono stati ridotti negli ultimi due decenni da 72 ore e più a probabilmente non più di 24 ore per le migliori masse industriali. La media è più vicina a otto ore per le masse di latte, e un po ‘ più a lungo per quelle scure

Le masse bianche richiedono generalmente cicli più brevi, ma è ancora necessario concare per ottenere sia il sapore che la viscosità, in particolare quando si utilizzano polveri di latte essiccate a rulli o caramellate.

- Concaggio – quanto caldo?

Sotto i 40°C la viscosità sarà elevata, anche se per le masse che utilizzano alcoli di zucchero monoidrato tali temperature sono essenziali. Sopra i 60 ° C il cioccolato bianco si scurirà e il suo sapore ne risentirà. Sopra 75 ° C cioccolato al latte può caramellare a seconda della sua ricetta-questo è spesso desiderabile. Sopra gli 85 ° C i cioccolatini al latte possono iniziare a bruciare e introdurre note amare. Ancora una volta questo può essere desiderabile. 50°C a 100°C è adatto per cioccolatini scuri. La scelta della temperatura sarà, ancora una volta, dipendente dalla ricetta e dalle conche. I gusci più vecchi di solito hanno entrambe le aree di rivestimento più piccole e producono meno riscaldamento meccanico, quindi le temperature tendono a salire più lentamente e il raffreddamento finale richiede più tempo.

Alla fine del ciclo la massa deve essere raffreddata a 40°C – 45°C per la conservazione o l’uso immediato. Il cioccolato bianco deve essere conservato all’estremità inferiore di questo intervallo.

- Scaling up

Scaling up può essere difficile, come conches scala pilota richiedono portelli proporzionalmente più grandi per riempire, vuoto e pulito di quelli industriali. Anche i rapporti superficie-volume e la potenza assorbita per chilo di contenuto cambiano in modo significativo con le dimensioni. Di conseguenza, un conche pilota da 60 kg non darà lo stesso profilo aromatico di un equivalente di sei tonnellate, anche se le caratteristiche di viscosità dovrebbero essere simili.

Cosa può andare storto?

Come con qualsiasi processo, i problemi possono e si verificano.

Difetti fisici dopo concaggio

La granulosità è solitamente causata da un rilascio locale troppo rapido di umidità che non può sfuggire all’atmosfera. Può essere ridotto al minimo riscaldando più lentamente, ventilando la conche in modo più efficiente o aggiungendo una piccola quantità (<0,1 per cento) di lecitina all’inizio del ciclo. Anche il sovraccarico delle conche può essere un fattore, in quanto può ridurre l’area di ventilazione efficace.

Il “Balling up” può verificarsi a causa del contenuto iniziale di grassi troppo basso. Tipicamente, è costituito da sfere dure, 1-2 mm di diametro, formate da scaglie compresse rivestite di grasso che persistono anche dopo l’aggiunta di emulsionanti. Il grasso extra o un po ‘ di lecitina all’inizio del ciclo di solito risolve il problema.

Durante la conservazione può verificarsi anche un ispessimento della miscela. Le seguenti cause possono essere attribuite:

- Superfici instabili come gli zuccheri amorfi, che interagiscono in particolare nei cioccolatini bianchi: questa interazione aumenta con il tempo a causa dell’assorbimento d’acqua e della cristallizzazione, ed è dipendente dalla temperatura (Niediek 1991: Ziegleder, Amantis & Hornik 2004)

- Superfici non rivestite a causa della scarsa diffusione di grassi o emulsionanti: questi possono anche interagire, sebbene l’effetto sia meno forte di quello degli zuccheri amorfi. Aiuta a garantire che il contenuto di umidità residua sia il più basso possibile, che le temperature di conservazione siano corrette e che i serbatoi siano coperti per ridurre al minimo l’assorbimento di umidità

Difetti sensoriali

Gli aromi generalmente provengono dal liquore. Altre fonti sono burro di cacao non deodorizzato (o scarsamente deodorato), latte in polvere o siero di latte. Ognuno dovrebbe essere assaggiato a turno per determinare la causa. Se la camera di concaggio non è ben ventilata, può verificarsi il trasferimento di sostanze volatili da una conche all’altra. Smokey o difetti simili dai fagioli o liquore non possono essere rimossi con concaggio.

Mancanza di sapore

Ancora una volta, il liquore è la causa più comune. Altri sono bassa temperatura di concaggio; troppo breve un ciclo che non permette sapore di emergere; o troppo lungo un ciclo che spoglia il sapore. Il latte in polvere blando può anche causare una mancanza di note di latte cotto in masse bianche.

- Cioccolato di Produzione, il Controllo del Processo, Aguilar, Ziegler Proceedings of 48th PMCA Production Conference 1994, 144-150.

- I misteri di concaggio, Taylor, Candy Business (2005 Mar/Apr) 18-22

- Concaggio – Nuove scoperte, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (febbraio), 48 (3), 14-16

- il Concaggio – nuove scoperte. Parte II-indagine sui sapori. Ziegleder,, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) (aprile), 48 (4), 16-18

- il Concaggio – nuove scoperte – Parte III – proprietà sensoriali e conclusioni finali, Ziegleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2003) Può, 48 (5), 14-16

- Nuove conoscenze circa il concaggio. Parte 4. Grado di concaggio e consumo di energia. Zeigeleder, Balimann, Mikle, Zaki, Susswaren Technik und Wirtschaft (2005) (febbraio), 50 (1-2), 10-12

- Problemi di Reazioni di Scambio durante il Concaggio, Recensione di Cioccolato, Pasticceria e Panificazione Niediek, Barbernics, (1981) 6 (1), 25-6

- Amorfo zucchero, la sua formazione e l’effetto sul cioccolato di qualità, Niediek, La Produzione di Pasticceria (giugno 1991) 91-95.

- Ispessimento di cioccolatini bianchi fusi durante la conservazione, Ziegleder, Amantis, Hornik Lebensm.- Wiss u-technol.37 (2004) 649-656.

Problema

Problema 1 2006

Organizzazioni correlate

Nestlé Product Technology Centre