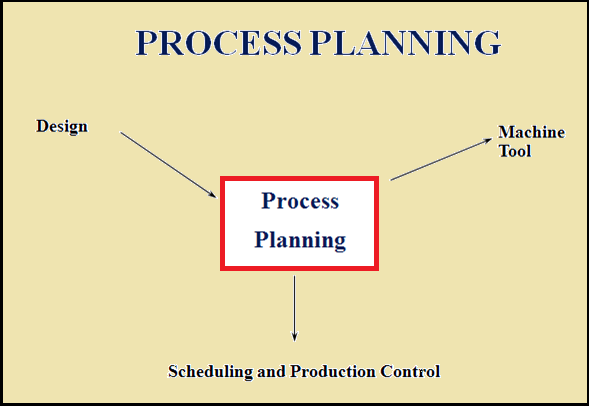

în companii, procesele de planificare pot duce la creșterea producției, o precizie mai mare și o schimbare mai rapidă pentru sarcinile vitale ale afacerii. Un proces este descris ca un set de pași care au ca rezultat un rezultat specific. Convertește intrarea în ieșire. Planificarea proceselor se mai numește planificare de fabricație, prelucrarea materialelor, ingineria proceselor și rutarea mașinilor. Este actul de a pregăti instrucțiuni detaliate de lucru pentru a produce o parte. Este o descriere completă a etapelor specifice ale procesului de producție. Planificarea procesului determină modul în care produsul va fi produs sau serviciul va fi furnizat. Planificarea proceselor convertește informațiile de proiectare în etapele procesului și instrucțiunile pentru fabricarea puternică și eficientă a produselor. Deoarece procesul de proiectare este susținut de multe instrumente asistate de computer, planificarea proceselor asistate de computer (CAPP) a evoluat pentru a simplifica și îmbunătăți planificarea proceselor și pentru a realiza o utilizare mai eficientă a resurselor de fabricație.

planificarea proceselor

s-a documentat că planificarea proceselor este necesară pentru produse și servicii noi. Este baza pentru proiectarea clădirilor din fabrică, amenajarea instalației și selectarea echipamentelor de producție. De asemenea, afectează proiectarea postului și controlul calității.

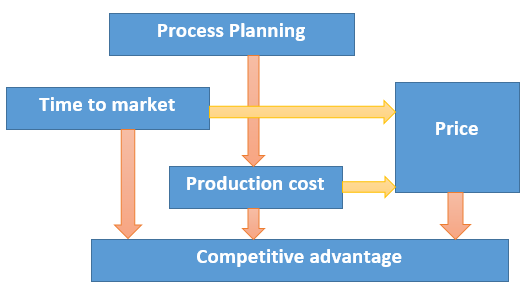

obiectivul planificării proceselor: șeful planificării proceselor este de a spori și moderniza metodele de afaceri ale unei companii. Planificarea procesului este planificată pentru a renova specificațiile de proiectare în instrucțiunile de fabricație și pentru a face produsele în funcție și caietul de sarcini de calitate la cele mai mici costuri posibile. Acest lucru va duce la costuri reduse, datorită numărului mai mic de personal necesar pentru a finaliza același proces, competență mai mare, prin eradicarea etapelor procesului, cum ar fi buclele și blocajele, o precizie mai mare, prin includerea punctelor de control și a măsurilor de succes pentru a vă asigura că etapele procesului sunt finalizate cu precizie, o mai bună înțelegere de către toți angajații pentru a-și îndeplini obiectivele departamentului. Planificarea proceselor se ocupă cu selectarea proceselor și determinarea condițiilor proceselor. Operațiunile și condițiile specifice trebuie realizate pentru a transforma materia primă într-o formă specificată. Toate specificațiile și condițiile de funcționare sunt incluse în planul de proces. Planul de proces este un certificat, cum ar fi desenul tehnic. Atât desenul tehnic, cât și planul de proces prezintă documentul fundamental pentru fabricarea produselor. Planificarea proceselor influențează timpul de piață și costurile de producție. În consecință, activitățile de planificare au o importanță imensă pentru avantajul competitiv.

efectul planificării proceselor asupra avantajului competitiv:

principiile planificării proceselor

principiile generale pentru evaluarea sau îmbunătățirea proceselor sunt următoarele:

- mai întâi definiți ieșirile și apoi priviți către intrările necesare pentru a realiza aceste ieșiri.

- descrieți obiectivele procesului și evaluați-le frecvent pentru a vă asigura că sunt încă adecvate. Aceasta ar include măsuri specifice, cum ar fi scorurile de calitate și timpii de răspuns.

- când este mapat, procesul ar trebui să apară ca un flux logic, fără bucle înapoi la pașii sau departamentele anterioare.

- orice pas executat trebuie inclus în documentație. Dacă nu, ar trebui eliminată sau documentată, în funcție de necesitatea sau nu a procesului.

- persoanele implicate în proces ar trebui consultate, deoarece au adesea cele mai actuale informații.

planificarea procesului include activitățile și funcțiile pentru a dezvolta un plan cuprinzător și instrucțiuni pentru a produce o parte. Planificarea începe cu desene tehnice, specificații, piese sau liste de materiale și o prognoză a cererii. Rezultatele planificării sunt rute care specifică operațiuni, secvențe de operare, centre de lucru, standarde, scule și accesorii. Această rutare devine o contribuție majoră la sistemul de planificare a resurselor de fabricație pentru a defini operațiunile în scopuri de control al activității de producție și pentru a defini resursele necesare în scopuri de planificare a cerințelor de capacitate.

planuri de proces care oferă în mod caracteristic instrucțiuni de lucru mai detaliate, pas cu pas, inclusiv dimensiuni legate de operații individuale, parametri de prelucrare, instrucțiuni de configurare și puncte de control de asigurare a calității. Planurile de proces au ca rezultat desene de fabricație și asamblare pentru a sprijini fabricarea, iar planificarea anuală a proceselor se bazează pe experiența și cunoștințele unui inginer de producție despre instalațiile de producție, echipamentele, capacitățile, procesele și sculele acestora. Dar planificarea procesului este foarte lungă și rezultatele diferă în funcție de persoana care face planificarea.

pași majori în planificarea proceselor: planificarea proceselor are numeroși pași pentru a finaliza proiectul care includ definirea, documentarea, revizuirea și îmbunătățirea pașilor din procesele de afaceri utilizate într-o companie.

definiție: primul pas este de a descrie ceea ce procesul ar trebui să realizeze. Acesta include interogări cum ar fi, care este rezultatul acestui proces? Cine primește rezultatul și cum definesc succesul?, Care sunt intrările pentru proces?, Există măsuri de succes definite – cum ar fi timpul de răspuns sau scorurile de calitate? Și există puncte de control specifice în acest proces care trebuie abordate?

documentație: În timpul etapei de documentare, interviurile sunt efectuate cu personalul companiei pentru a determina pașii și acțiunile pe care le iau ca parte a unui proces de afaceri specific. Rezultatele acestor interviuri este scris în jos, în general, sub forma unei diagrame, cu copii ale oricăror forme utilizate sau atașate. Aceste diagrame de flux sunt date departamentelor implicate pentru a revizui, pentru a vă asigura că informațiile au fost capturate corect în diagramă.

revizuire: apoi, diagramele de flux sunt revizuite pentru zonele potențiale cu probleme.

planificarea proceselor în producție poate include următoarele activități:

- selectarea stocului brut,

- determinarea metodelor de prelucrare,

- selectarea mașinilor-unelte,

- selectarea uneltelor de tăiere,

- selectarea sau proiectarea corpurilor de fixare și a dispozitivelor de fixare,

- determinarea configurării,

- determinarea secvențelor de prelucrare,

- calcule sau determinarea condițiilor de tăiere,

- calcularea și planificarea căilor de scule,

- prelucrarea planului de proces

planificarea procesului asistat de calculator

producătorii au urmat un pas evolutiv pentru a îmbunătăți și computerizați planificarea proceselor în următoarele cinci etape:

Etapa I – clasificare manuală; planuri de proces standardizate

etapa II – planuri de proces menținute de Computer

etapa III – varianta CAPP

Etapa IV – CAPP generativ

Etapa V – Capp dinamic, generativ

anterior CAPP, producătorii au încercat să triumfe asupra problemelor planificării Manuale a proceselor prin clasificarea de bază a pieselor în familii și dezvoltarea planurilor de proces standardizate pentru familiile de piese care se numește

etapa I. Când este inițiată o nouă parte, planul de proces pentru acea familie va fi recuperat manual, marcat și retipărit. În timp ce acest lucru a îmbunătățit producția, dar nu a sporit calitatea planificării proceselor.

planificarea procesului asistată de Computer a fost inițial dezvoltată ca un dispozitiv pentru stocarea electronică a unui plan de proces odată ce a fost modelat, recuperarea acestuia, modificarea acestuia pentru o nouă parte și tipărirea planului. Se numește

etapa II. o altă abilitate a acestei etape este costul bazat pe Tabel și sistemele standard de estimare.

etapa III: Abordarea asistată de calculator a variantei CAPP se bazează pe o abordare de codificare și clasificare a tehnologiei de grup pentru a recunoaște un număr imens de atribute sau parametri. Aceste atribute permit sistemului să aleagă un plan de proces de bază pentru familia de piese și să realizeze aproximativ nouăzeci la sută din lucrările de planificare. Schemerul va adăuga restul de zece la sută din efort modificând sau reglând fin planul procesului. Planurile de proces de bază stocate în computer sunt introduse manual folosind un concept super planificator, adică dezvoltarea planurilor standardizate bazate pe experiența acumulată și cunoștințele mai multor planificatori și ingineri de fabricație.

etapa IV: este Capp generativ. În această etapă, regulile de decizie de planificare a proceselor sunt dezvoltate în sistem. Aceste reguli de decizie vor funcționa pe baza tehnologiei grupului unei părți sau a codificării tehnologiei caracteristicilor pentru a produce un plan de proces care va necesita o interacțiune și o modificare manuală minimă.

în timp ce sistemele CAPP se îndreaptă spre a fi generative, un sistem generativ pur care poate crea un plan complet de proces din clasificarea pieselor și alte date de proiectare este un obiectiv al viitorului. Aceste tipuri de sisteme generative vor utiliza capabilități de tip inteligență artificială pentru a produce planuri de proces, precum și pentru a fi complet integrate într-un mediu CIM. Un pas suplimentar în această etapă este Capp dinamic, generativ, care ar lua în considerare capacitățile instalațiilor și mașinilor, disponibilitatea sculelor, sarcinile Centrului de lucru și ale echipamentelor și starea echipamentelor în dezvoltarea planurilor de proces.

planul de proces dezvoltat cu un sistem CAPP în etapa V ar diferi în timp util, în funcție de resursele și volumul de muncă din fabrică. CAPP dinamic, generativ implică, de asemenea, necesitatea afișării online a planului de proces pe o bază orientată spre ordinea de lucru pentru a acoperi faptul că planul de proces adecvat a fost furnizat la etaj.

există numeroase avantaje ale acestui tip de planificare a proceselor. Poate reduce abilitatea necesară unui planificator. Poate reduce timpul de planificare a procesului. Poate reduce atât planificarea proceselor, cât și costul de fabricație. Poate crea planuri mai consistente. Poate produce planuri mai precise. Poate crește productivitatea. Planificarea automată a proceselor se face pentru scurtarea timpului de plumb, feedback-ul manufacturability, scăderea costurilor de producție și planuri de proces coerente. Avantajele planificării proceselor asistate de calculator includ reducerea cererii pentru planificatorul calificat, reducerea timpului de planificare a proceselor, reducerea costurilor de planificare a proceselor și de fabricație, crearea unor planuri mai consistente, realizarea unor planuri precise, creșterea productivității, creșterea flexibilității ridicate, obținerea unei eficiențe ridicate, obținerea unei calități adecvate a produselor și posibilitatea integrării cu celelalte funcții și sisteme automate.

planificarea proceselor de fabricație oferă un potențial esențial de planificare a proceselor pentru toate industriile prelucrătoare. Folosind planificarea procesului de fabricație, planificatorii de procese pot crea și autentifica puternic planul de proces original folosind structura produsului din ingineria produselor, pot modifica planul la cerințe specifice și pot lega produsele și resursele de etapele planului.

pentru a rezuma, planificarea proceselor este o acțiune importantă într-o întreprindere de producție care verifică ce procese, materiale și instrucțiuni vor fi utilizate pentru a produce un produs. Planificarea proceselor descrie o instalație de producție, procese și parametri care urmează să fie utilizați pentru a schimba materialele dintr-o formă primară într-o etapă finală predeterminată.