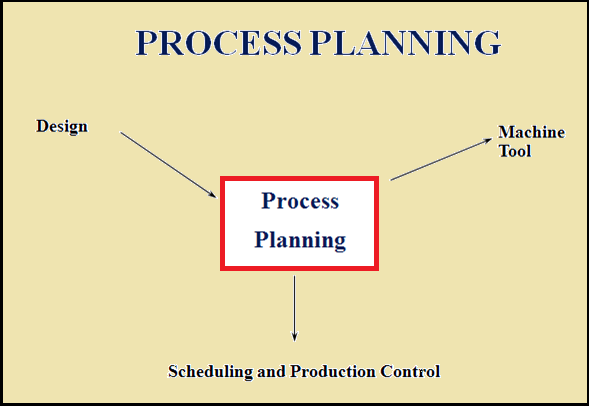

ve společnostech mohou plánovací procesy vést ke zvýšení výkonu, vyšší přesnosti a rychlejšímu obratu pro životně důležité obchodní úkoly. Proces je popsán jako soubor kroků, které vedou ke konkrétnímu výsledku. Převádí vstup na výstup. Plánování procesů se také nazývá plánování výroby, zpracování materiálu, procesní inženýrství a směrování strojů. Jedná se o přípravu podrobných pracovních pokynů k výrobě součásti. Jedná se o úplný popis konkrétních fází výrobního procesu. Plánování procesů určuje, jak bude produkt vyroben nebo bude poskytována služba. Plánování procesů převádí informace o návrhu na procesní kroky a pokyny pro výkonnou a efektivní výrobu produktů. Vzhledem k tomu, že proces návrhu je podporován mnoha nástroji podporovanými počítačem, počítačově podporované plánování procesů (CAPP) se vyvinulo, aby zjednodušilo a zlepšilo plánování procesů a realizovalo efektivnější využití výrobních zdrojů.

plánování procesů

bylo zdokumentováno, že plánování procesů je vyžadováno pro nové produkty a služby. Je základem pro navrhování továrních budov, uspořádání zařízení a výběr výrobních zařízení. Ovlivňuje také design práce a kontrolu kvality.

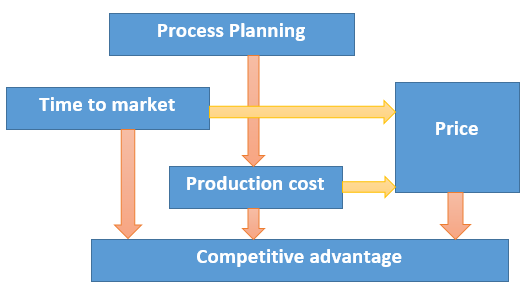

cíl plánování procesů: vedoucí plánování procesů je rozšířit a modernizovat obchodní metody společnosti. Plánování procesů je plánováno na renovaci specifikace návrhu do výrobních pokynů a na výrobu produktů v rámci specifikace funkce a kvality s co nejmenšími náklady. To bude mít za následek snížení nákladů v důsledku menšího počtu zaměstnanců potřebných k dokončení stejného procesu, vyšší kompetence, vymýcení procesních kroků, jako jsou smyčky a úzká místa, větší přesnost, zahrnutím kontrolních bodů a opatření k úspěchu, aby se zajistilo, že procesní kroky budou dokončeny přesně, lepší porozumění všem zaměstnancům při plnění cílů jejich oddělení. Plánování procesů se zabývá výběrem procesů a určováním podmínek procesů. Konkrétní operace a podmínky musí být realizovány, aby se surovina změnila na určitý tvar. Všechny SPECIFIKACE a podmínky provozu jsou zahrnuty v plánu procesu. Procesní plán je certifikát, jako je technický výkres. Technický výkres i procesní plán představují základní dokument pro výrobu výrobků. Plánování procesů ovlivňuje čas uvedení na trh a náklady na výrobu. V důsledku toho mají plánovací činnosti nesmírný význam pro konkurenční výhodu.

vliv plánování procesů na konkurenční výhodu:

zásady plánování procesů

obecné zásady pro hodnocení nebo zlepšování procesů jsou následující:

- nejprve definujte výstupy a poté se podívejte na vstupy potřebné k dosažení těchto výstupů.

- popište cíle procesu a často je posuzujte, abyste se ujistili, že jsou stále vhodné. To by zahrnovalo konkrétní opatření, jako jsou skóre kvality a časy obratu.

- při mapování by se proces měl objevit jako logický tok bez smyček zpět k dřívějším krokům nebo oddělením.

- každý provedený krok musí být zahrnut do dokumentace. Pokud tomu tak není, mělo by být odstraněno nebo zdokumentováno, v závislosti na tom, zda je tento proces nezbytný.

- lidé zapojení do procesu by měli být konzultováni, protože často mají nejaktuálnější informace.

plánování procesů zahrnuje činnosti a funkce pro vypracování komplexních plánů a pokynů k výrobě součásti. Plánování začíná technickými výkresy, specifikacemi, seznamy dílů nebo materiálů a prognózou poptávky. Výsledkem plánování jsou trasy, které specifikují operace, provozní sekvence, pracovní centra, standardy, nástroje a příslušenství. Toto směrování se stává hlavním vstupem do systému plánování výrobních zdrojů pro definování operací pro účely řízení výrobní činnosti a definování požadovaných zdrojů pro účely plánování požadavků na kapacitu.

plány procesů, které charakteristicky nabízejí podrobnější pracovní pokyny krok za krokem, včetně rozměrů spojených s jednotlivými operacemi, parametrů obrábění, pokynů pro nastavení a kontrolních bodů zajištění kvality. Výsledky procesních plánů ve výrobních a montážních výkresech na podporu výroby a roční plánování procesů je založeno na zkušenostech a znalostech výrobního inženýra o výrobních zařízeních, zařízení, jejich schopnostech, procesech a nástrojích. Plánování procesů je však velmi zdlouhavé a výsledky se liší v závislosti na osobě provádějící plánování.

hlavní kroky v plánování procesů: plánování procesů má řadu kroků k dokončení projektu, které zahrnují definici, dokumentaci, revizi a zlepšení kroků v obchodních procesech používaných ve společnosti.

definice: prvním krokem je popsat, čeho by měl proces dosáhnout. Zahrnuje dotazy jako, Jaký je výstup tohoto procesu? Kdo obdrží výstup a jak definují úspěch?, Jaké jsou vstupy pro tento proces?, Existují definovaná opatření úspěchu – jako je doba obratu nebo skóre kvality? A jsou v procesu konkrétní kontrolní body, které je třeba řešit?

dokumentace: Během fáze dokumentace se provádějí rozhovory s pracovníky společnosti, aby se určily kroky a kroky, které podniknou v rámci konkrétního obchodního procesu. Výsledky těchto rozhovorů se zapisují, obvykle ve formě vývojového diagramu, s kopiemi jakýchkoli použitých nebo připojených formulářů. Tyto vývojové diagramy jsou dány zúčastněným oddělením ke kontrole, abyste se ujistili, že informace byly v grafu správně zachyceny.

posouzení: dále jsou vývojové diagramy přezkoumány pro potenciální problémové oblasti.

plánování procesů ve výrobě může zahrnovat následující činnosti:

- výběr surového materiálu,

- stanovení metod obrábění,

- výběr obráběcích strojů,

- výběr řezných nástrojů,

- výběr nebo návrh přípravků a přípravků,

- stanovení nastavení,

- stanovení obráběcích sekvencí,

- výpočty nebo stanovení řezných podmínek,

- výpočet a plánování cest nástrojů,

- zpracování procesního plánu

počítačové plánování procesů

výrobci sledují evoluční krok ke zlepšení a computerize plánování procesů v následujících pěti fázích:

Fáze i – manuální klasifikace; standardizované procesní plány

fáze II – počítačem udržované procesní plány

fáze III – varianta CAPP

fáze IV – generativní CAPP

fáze v – dynamická, generativní CAPP

dříve se výrobci CAPP pokusili triumfovat nad problematikou manuálního plánování procesů základní kategorizací částí do rodiny a vývoj standardizovaných procesních plánů pro rodiny dílů, které se nazývají

fáze I. Když je zahájena nová část, procesní plán pro tuto rodinu by byl ručně obnoven, označen a přepsán. I když to zlepšilo výkon, ale nezvyšovalo kvalitu plánování procesů.

počítačem podporované plánování procesů původně vyvinuté jako zařízení pro elektronické ukládání procesního plánu, jakmile byl tvarován, obnoven, upraven pro novou část a vytištěn plán. Nazývá se

stupeň II. další schopností této fáze jsou tabulkově řízené systémy nákladů a standardních odhadů.

stupeň III: Počítačově podporovaný přístup varianty CAPP je založen na skupinovém technologickém kódování a klasifikačním přístupu k rozpoznání obrovského počtu atributů nebo parametrů součástí. Tyto atributy umožňují systému zvolit základní plán procesu pro rodinu dílů a dosáhnout přibližně devadesáti procent plánovací práce. Schemer přidá zbývajících deset procent úsilí úpravou nebo doladěním plánu procesu. Základní procesní plány uložené v počítači jsou ručně zadávány pomocí konceptu super planner, který je, vývoj standardizovaných plánů na základě nashromážděných zkušeností a znalostí více plánovačů a výrobních inženýrů.

fáze IV: je to generativní CAPP. V této fázi jsou do systému vyvinuta pravidla pro rozhodování o plánování procesů. Tato rozhodovací pravidla budou fungovat na základě skupinové technologie nebo kódování technologie součástí, aby vytvořily procesní plán, který bude vyžadovat minimální manuální interakci a úpravu.

zatímco systémy CAPP směřují k tomu, aby byly generativní, čistě generativní systém, který dokáže vytvořit kompletní procesní plán z klasifikace dílů a dalších návrhových dat, je cílem budoucnosti. Tyto typy generativního systému budou využívat schopnosti typu umělé inteligence k vytváření procesních plánů a budou plně integrovány do prostředí CIM. Dalším krokem v této fázi je dynamický, generativní CAPP, který by při vývoji procesních plánů zohledňoval kapacity zařízení a strojů, dostupnost nástrojů, zatížení pracovního centra a zařízení a stav zařízení.

procesní plán vyvinutý se systémem CAPP ve fázi V by se v pravý čas lišil v závislosti na zdrojích a pracovní zátěži v továrně. Dynamický, generativní CAPP také znamená potřebu online zobrazení procesního plánu na základě orientovaného na pracovní objednávku, aby bylo zajištěno, že příslušný procesní plán byl poskytnut na podlahu.

existuje mnoho výhod tohoto typu plánování procesů. To může snížit dovednosti požadované plánovače. Může zkrátit dobu plánování procesu. Může snížit jak plánování procesů, tak výrobní náklady. Může vytvářet konzistentnější plány. To může produkovat přesnější plány. Může zvýšit produktivitu. Automatizované plánování procesů se provádí pro zkrácení dodací lhůty, zpětné vazby vyrobitelnosti, snížení výrobních nákladů a konzistentní plány procesů. Mezi výhody počítačového plánování procesů patří snížená poptávka po kvalifikovaném plánovači, zkrácená doba plánování procesů, snížené plánování procesů a výrobní náklady, vytvořené konzistentnější plány, vytvořené přesné plány, zvýšená produktivita, zvýšená vysoká flexibilita, dosažená vysoká účinnost, dosažená odpovídající vysoká kvalita produktu a možnost integrace s dalšími automatizovanými funkcemi a systémy.

plánování výrobních procesů přináší zásadní potenciál plánování procesů pro všechna zpracovatelská odvětví. Pomocí plánování výrobních procesů mohou procesní plánovači silně vytvářet a ověřovat původní plán procesu pomocí struktury produktu z produktového inženýrství, upravovat plán podle konkrétních požadavků a propojovat produkty a zdroje s kroky plánu.

abychom to shrnuli, plánování procesů je důležitá akce ve výrobním podniku, který ověřuje, které procesy, materiály a pokyny budou použity k výrobě produktu. Plánování procesů popisuje výrobní zařízení, procesy a parametry, které mají být použity ke změně materiálů z primární formy na předem stanovenou konečnou fázi.