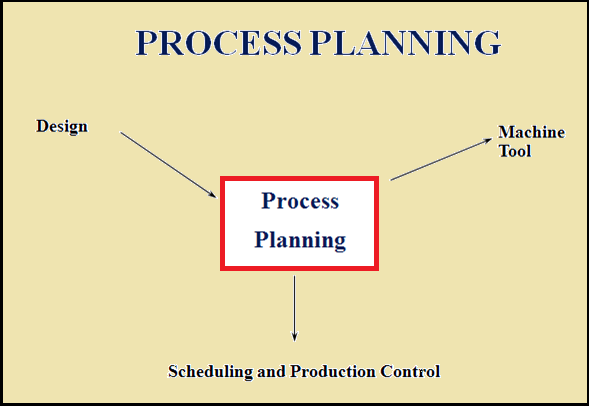

i virksomheder kan planlægningsprocesser resultere i øget produktion, højere præcision og hurtigere vending til vitale forretningsopgaver. En proces beskrives som et sæt trin, der resulterer i et specifikt resultat. Det konverterer input til output. Procesplanlægning kaldes også produktionsplanlægning, materialebehandling, procesteknik og maskinrute. Det er handlingen med at forberede detaljerede arbejdsinstruktioner til at fremstille en del. Det er en komplet beskrivelse af specifikke faser i produktionsprocessen. Procesplanlægning bestemmer, hvordan produktet vil blive produceret, eller tjenesten vil blive leveret. Procesplanlægning konverterer designinformation til procestrin og instruktioner for effektivt og effektivt at fremstille produkter. Da designprocessen understøttes af mange computerstøttede værktøjer, har computerstøttet procesplanlægning (CAPP) udviklet sig til at gøre enklere og forbedre procesplanlægning og realisere mere effektiv brug af produktionsressourcer.

procesplanlægning

det er dokumenteret, at procesplanlægning er påkrævet for nye produkter og tjenester. Det er grundlaget for design af fabriksbygninger, anlæggets layout og valg af produktionsudstyr. Det påvirker også job design og kvalitetskontrol.

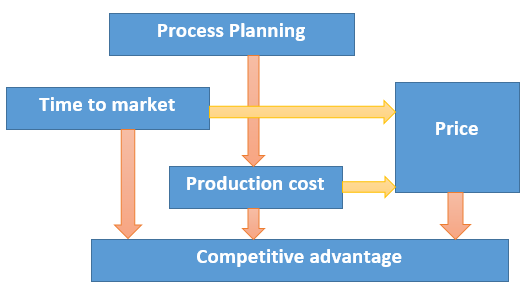

formålet med procesplanlægning: chefen for procesplanlægning er at udvide og modernisere forretningsmetoderne i en virksomhed. Procesplanlægning er planlagt til at renovere designspecifikation i produktionsinstruktioner og til at fremstille produkter inden for funktions-og kvalitetsspecifikationen til de mindst mulige omkostninger. Dette vil resultere i reducerede omkostninger på grund af færre medarbejdere, der kræves for at gennemføre den samme proces, højere kompetence, ved at udrydde procestrin såsom sløjfer og flaskehalse, større præcision, ved at inkludere kontrolpunkter og succesforanstaltninger for at sikre, at procestrin gennemføres nøjagtigt, bedre forståelse af alle medarbejdere for at opfylde deres afdelingsmål. Procesplanlægning omhandler udvælgelsen af processerne og bestemmelsen af betingelserne for processerne. De særlige operationer og betingelser skal realiseres for at ændre råmaterialet til en bestemt form. Alle SPECIFIKATIONER og driftsbetingelser er inkluderet i procesplanen. Procesplanen er et certifikat som ingeniørtegning. Både ingeniørtegningen og procesplanen præsenterer det grundlæggende dokument til fremstilling af produkter. Procesplanlægning påvirker tid til marked og produktionsomkostninger. Derfor har planlægningsaktiviteterne enorm betydning for konkurrencefordele.

effekt af procesplanlægning på konkurrencefordel:

principper for procesplanlægning

generelle principper for evaluering eller forbedring af processer er som følger:

- Definer først udgangene, og kig derefter mod de input, der er nødvendige for at opnå disse udgange.

- beskriv målene for processen, og vurder dem ofte for at sikre, at de stadig er passende. Dette vil omfatte specifikke foranstaltninger som kvalitetsresultater og ekspeditionstider.

- når kortlagt, skal processen vises som en logisk strøm uden sløjfer tilbage til tidligere trin eller afdelinger.

- ethvert trin udført skal medtages i dokumentationen. Hvis ikke, skal det fjernes eller dokumenteres, afhængigt af om det er nødvendigt for processen eller ej.

- personer, der er involveret i processen, bør konsulteres, da de ofte har de nyeste oplysninger.

proces planlægning omfatter aktiviteter og funktioner til at udvikle en omfattende planer og instruktioner til at producere en del. Planlægningen starter med tekniske tegninger, specifikationer, dele eller materialelister og en prognose for efterspørgsel. Resultaterne af planlægningen er ruter, der specificerer operationer, driftssekvenser, arbejdscentre, standarder, værktøj og inventar. Denne routing bliver et vigtigt input til produktionsressourceplanlægningssystemet til at definere operationer til produktionsaktivitetskontrolformål og definere nødvendige ressourcer til planlægningsformål for kapacitetskrav.

Procesplaner, der typisk giver mere detaljerede, trinvise arbejdsinstruktioner, herunder dimensioner knyttet til individuelle operationer, bearbejdningsparametre, opsætningsinstruktioner og kvalitetssikringskontrolpunkter. Procesplaner resulterer i fabrikations-og monteringstegninger til støtte for fremstilling og årlig procesplanlægning er baseret på en produktionsingeniørs erfaring og viden om produktionsfaciliteter, udstyr, deres evner, processer og værktøj. Men procesplanlægning er meget lang, og resultaterne varierer afhængigt af den person, der planlægger.

store trin i procesplanlægning: procesplanlægning har adskillige trin til at gennemføre projektet, der inkluderer definition, dokumentation, gennemgang og forbedring af trin i forretningsprocesser, der bruges i en virksomhed.

Definition: det første skridt er at beskrive, hvad processen skal udføre. Det omfatter forespørgsler som, Hvad er output af denne proces? Hvem modtager produktionen, og hvordan definerer de succes?, Hvad er input til processen?, Er der definerede succesforanstaltninger på plads-såsom ekspeditionstid eller kvalitetsresultater? Og er der specifikke kontrolpunkter i processen, der skal løses?

dokumentation: I dokumentationsfasen gennemføres samtaler med virksomhedens personale for at bestemme de trin og handlinger, de tager som en del af en bestemt forretningsproces. Resultaterne af disse samtaler skrives ned, generelt i form af et rutediagram, med kopier af alle anvendte eller vedhæftede formularer. Disse rutediagrammer gives til de involverede afdelinger for at gennemgå, for at sikre, at oplysninger er korrekt fanget i diagrammet.

gennemgang: dernæst gennemgås rutediagrammerne for potentielle problemområder.

procesplanlægning i fremstilling kan omfatte følgende aktiviteter:

- valg af rå-lager,

- bestemmelse af bearbejdningsmetoder,

- valg af værktøjsmaskiner,

- valg af skæreværktøjer,

- valg eller design af inventar og jigs,

- bestemmelse af opsætning,

- bestemmelse af bearbejdningssekvenser,

- beregninger eller bestemmelse af skærebetingelser,

- beregning og planlægning af værktøjsstier,

- behandling af procesplanen

computerstøttet procesplanlægning

producenter har fulgt et evolutionært trin for at forbedre deres følgende fem faser:

trin i – manuel klassificering; standardiserede procesplaner

Trin II – computer vedligeholdte procesplaner

trin III – Variant CAPP

trin IV – generativ CAPP

trin V – dynamisk, generativ CAPP

tidligere til CAPP, producenter forsøgte at sejre over spørgsmålene om manuel procesplanlægning ved grundlæggende kategorisering af dele i familier og udvikling af standardiserede procesplaner for dele familier, der kaldes

trin I. Når en ny del startes, vil procesplanen for den pågældende familie blive manuelt genoprettet, markeret og genindtastet. Mens dette forbedrede output, men det forbedrede ikke kvaliteten af planlægningen af processer.

computerstøttet procesplanlægning oprindeligt udviklet som en enhed til elektronisk at gemme en procesplan, når den blev formet, gendanne den, ændre den til en ny del og udskrive planen. Det kaldes

Trin II. anden evne i denne fase er tabeldrevne omkostninger og standard estimeringssystemer.

fase III: Computerstøttet tilgang til variant CAPP er baseret på en gruppeteknologikodnings-og klassificeringsmetode for at genkende et stort antal delattributter eller parametre. Disse attributter tillader systemet at vælge en basisplan for delfamilien og opnå omkring halvfems procent af planlægningsarbejdet. Schemeren tilføjer de resterende ti procent af indsatsen for at ændre eller finjustere procesplanen. De grundlæggende procesplaner, der er gemt i computeren, indtastes manuelt ved hjælp af et superplanlægningskoncept, der udvikler standardiserede planer baseret på den akkumulerede erfaring og viden fra flere planlæggere og produktionsingeniører.

trin IV: Det er generativ CAPP. I dette trin udvikles procesplanlægningsbeslutningsregler til systemet. Disse beslutnings regler vil arbejde baseret på en parts gruppe teknologi eller funktioner teknologi kodning til at producere en proces plan, der vil kræve minimal manuel interaktion og modifikation.

mens CAPP-systemer bevæger sig mod at være generative, er et rent generativt system, der kan skabe en komplet procesplan ud fra delklassificering og andre designdata, et mål for fremtiden. Disse typer af generative system vil udnytte kunstig intelligens type kapaciteter til at producere proces planer samt være fuldt integreret i et CIM miljø. Et yderligere trin i denne fase er dynamisk, generativ CAPP, der vil overveje anlægs-og maskinkapacitet, værktøjstilgængelighed, arbejdscenter og udstyrsbelastninger og udstyrsstatus i udviklingen af procesplaner.

procesplanen, der er udviklet med et CAPP-system på trin V, vil med tiden variere afhængigt af ressourcerne og arbejdsbyrden på fabrikken. Dynamisk, generativ CAPP indebærer også behovet for online visning af procesplanen på et arbejdsordreorienteret grundlag for at dække, at den relevante procesplan blev leveret til gulvet.

der er mange fordele ved denne type proces planlægning. Det kan reducere den færdighed, der kræves af en planlægger. Det kan reducere processen planlægning tid. Det kan reducere både procesplanlægning og produktionsomkostninger. Det kan skabe mere konsekvente planer. Det kan producere mere præcise planer. Det kan øge produktiviteten. Automatiseret procesplanlægning udføres for at forkorte leveringstiden, feedback om fremstillbarhed, sænke produktionsomkostningerne og konsistente procesplaner. Fordele ved computerstøttet procesplanlægning inkluderer reduceret efterspørgsel på den dygtige planlægger, reduceret procesplanlægningstid, reduceret procesplanlægning og produktionsomkostninger, skabt mere ensartede planer, produceret nøjagtige planer, øget produktivitet, øget høj fleksibilitet, opnået høj effektivitet, opnået tilstrækkelig høj produktkvalitet og mulighed for integration med de andre automatiserede funktioner og systemer.

Manufacturing Process Planning leverer afgørende procesplanlægningspotentiale for alle fremstillingsindustrier. Ved hjælp af Fremstillingsprocesplanlægning kan procesplanlæggere kraftigt oprette og godkende den oprindelige procesplan ved hjælp af produktstrukturen fra produktteknik, ændre planen til specifikke krav og linke produkter og ressourcer til planens trin.

for at opsummere er procesplanlægning vigtig handling i en produktionsvirksomhed, der verificerer, hvilke processer, materialer og instruktioner der skal bruges til at producere et produkt. Procesplanlægning beskriver et produktionsanlæg, processer og parametre, der skal bruges til at ændre materialer fra en primær form til et forudbestemt sluttrin.