Wenn Sie das Wort sehen; IC-Verpackung, was fällt Ihnen als erstes ein?

Natürlich Schutz. Oder vielleicht Sicherheit. Welches Wort Sie auch wählen, es ist akzeptabel. Und das liegt daran, dass die IC-Verpackung es Halbleitern ermöglicht, länger zu halten.

Wenn Sie ein Ingenieur sind, sollten Sie über sie Bescheid wissen. Und es wäre hilfreich, wenn Sie sie verwenden würden, damit Ihr Halbleiter viele Jahre lang funktioniert, ohne Fehler zu entwickeln.

Es ist okay, wenn sie nicht wissen über IC verpackung. Wir würden später in diesem Beitrag ausführlich darüber sprechen.

Aber wie funktioniert es?

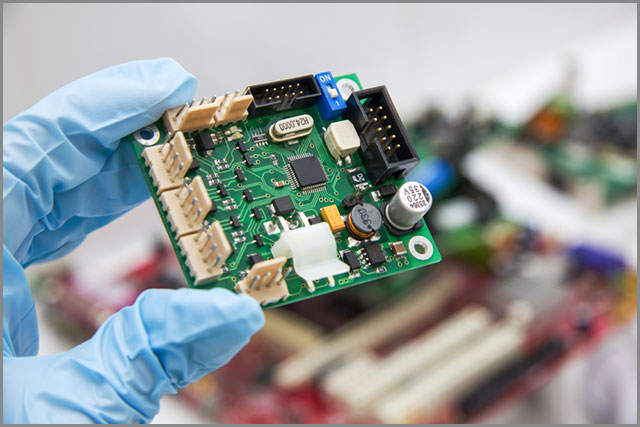

IC verpackung macht jeden chip in eine platine zu bleiben geschützt von möglich stress und die elemente.

Sind Sie also bereit für fundiertes Wissen über IC-Verpackungen? Dann springen wir in den Artikel.

Was ist IC-Verpackung?

Wir definieren das IC-Packaging, auch bekannt als Integrated Circuit Packaging, in einfachen Worten.

Es bezieht sich also auf jede Komponente, die ein Halbleiterbauelement aufweist. Und das Paket ist eine Umhüllung, die die Schaltungsvorrichtung umgibt. Außerdem besteht sein Hauptzweck darin, zu verhindern, dass das Gerät:

- Körperliche Beeinträchtigung

- Korrosion

Aber das ist noch nicht alles.

Es dient auch als Plattform, über die elektrische Kontakte, die darauf montiert sind, mit der Leiterplatte verbunden werden können.

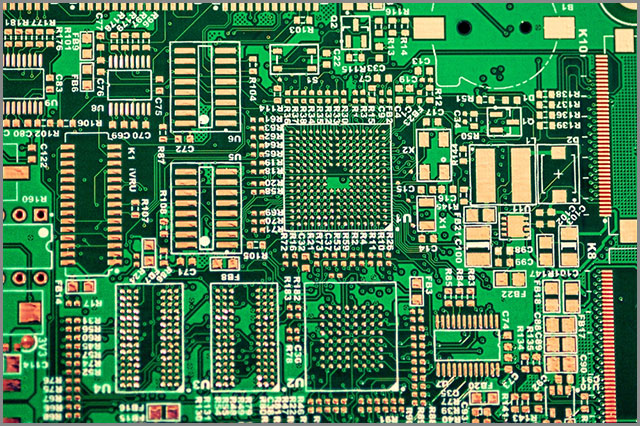

Wenn es um IC-Verpackungen geht, sind verschiedene Optionen zu berücksichtigen. Und das liegt an den verschiedenen verfügbaren Schaltkreisen. Auch diese Schaltungen haben aufgrund ihrer Außenhülle andere Anforderungen.

In welchem Stadium ist die IC-Verpackung unerlässlich?

Typischerweise ist das IC-Packaging die letzte Produktionsstufe von Halbleiterbauelementen. Daher wird das Halbleiterbauelement in diesem Stadium in einem Gehäuse geschützt. Und dieses Gehäusepaket macht eine Sache. Es schirmt den IC vor einer möglichen Beschädigung der externen Elemente ab. Außerdem schützt es es vor Korrosion.

Also, hier ist der Deal.

Das Gehäusepaket ist ein Encasement. Es ist verantwortlich für den Schutz des Geräteblocks. Und es hilft auch, lebenswichtige Komponenten zu fördern. Einer davon sind die elektrischen Kontakte. Diese Komponenten tragen dazu bei, Signale auf die Leiterplatte eines elektronischen Geräts zu übertragen.

Die Geschichte der IC-Verpackung

Seit den 1970er Jahren ist die IC-Verpackungstechnologie stetig gewachsen. Ursprünglich begannen sie als Ball Grid Array (BGA) -Paket. Und die meisten Elektronikhersteller haben es auch benutzt.

Aber später, zu Beginn des 21.Jahrhunderts, überholten neuere Sorten die Pin-Grid-Array-Pakete.

Sienannten die neuen Sorten:

- Plastic Quad Flat Pack

- Das dünne kleine Outline-Paket

Im Laufe der Zeit haben einige Hersteller wie Intel Land Grid Array-Pakete ins Leben gerufen.

In der Zwischenzeit übertrafen Flip-Chip-Ball-Grid-Arrays (FCBGAs) BGAs. Und das liegt daran, dass der FCB mehr Pins beherbergt als andere Gehäusedesigns.

Außerdem hat der FCBGA im Gegensatz zu den Kanten Ein- und Ausgangssignale über dem gesamten Chip.

Die verschiedenen Arten von IC-Verpackungen

Es gibt ungefähr zehn verschiedene IC-Verpackungsarten. Aber in diesem Artikel werden wir vier auflisten.

2,1 Durch-Loch Montieren Pakete

Diese IC verpackung ist eine montage struktur verwendet für elektronische teile. Und dazu gehört die Verwendung von Blei (Pb) an den Teilen, die in die Bohrlöcher der Leiterplatte eingesetzt werden.

Sie werden auch auf der Rückseite mit Pads verklebt. Und dies geschieht durch den Einsatz mechanisierter Bestückungsmaschinen. Oder durch manuelle Montage, bei der es sich um eine Handplatzierung handelt.

Die Verpackung für die Durchsteckmontage ist ideal für Teile, die nicht für die Aufputzmontage geeignet sind. Ein Beispiel hierfür sind Heatsinked-Leistungshalbleiter und große Transformatoren.

2.2 Oberflächenmontage

Die Oberflächenmontage-IC-Verpackung bezieht sich auf eine Methode, bei der elektrische Komponenten direkt auf der Außenseite der Leiterplatte montiert werden.

Jedes elektrische Gerät, das diese Methode der IC-Verpackung verwendet, ist ein oberflächenmontierbares Gerät (SMD).

Das Aufkommen der oberflächenmontierten Verpackungstechnologie verschlang auch die Durchgangslochmontage-Verpackung.

Warum war das so?

Es war, weil SMT erhöhte automatisierte Fertigung unterstützt. Und es ermöglicht Qualitätsverbesserung und Kostensenkung.

Aber das ist noch nicht alles.

Die Oberflächenmontage-Verpackung verfügt über eine Plattform, die es ermöglicht, mehr Komponenten in einem bestimmten Bereich zu montieren.

Außerdem ist SMT im Vergleich zu Durchsteckhalterungen kleiner. Und es ist, weil es kleinere oder keine Leads hat. Außerdem hat es Folgendes:

- Flachkontakte

- Eine Leitung mit verschiedenen Ausführungen oder kurzen Stiften

- Anschlüsse an der Außenseite des Bauteils

- Eine Matrix aus Lötkugeln

2.3 Chip-Scale-Pakete

Ein anderer Name für die Chip-Scale-Pakete ist Chip-Size Packaging. Es hat diesen Namen abgeleitet, weil es eines der wenigen Pakete ist, die in Chipgröße kommen.

Aber das ist noch nicht alles.

Damit ein IC-Paket als Chip-Scale qualifiziert werden kann, muss es diese Kriterien erfüllen:

- Ein Single-Die sein

- Ein direktes oberflächenmontierbares Gehäuse haben

- Eine Fläche haben, die weniger als das 1,2-fache einer Matrize beträgt

1993 schlugen Gen Murakami von Hitachi Cable und Junichi Kasai von Fujitsu das obige Konzept vor. Mitsubishi Electric hat jedoch die erste Konzeptdemo erstellt.

Aber es gibt noch mehr.

Die Chip-Scale-Technologie erfordert Folgendes:

Zunächst muss der Interposer, an dem sich Kugeln oder Pads bilden, die Matrize halten. Und diese Verpackung ähnelt der Technologie der Flip-Chip-Ball-Grid-Array-Verpackung.

Zweitens können die Pads direkt in den Siliziumwafer gedruckt oder geätzt werden. Und dies führt zu einer Verpackung, die fast die Größe des Siliziumstempels hat. Ein perfektes Beispiel für ein solches Packaging ist ein Water-Level Chip-Scale Package (WL-CSP) oder ein Water-Level Package (WLP).

In den 1990er Jahren begann die Produktion von WL-CSP. Aber viele Unternehmen begannen Anfang der 2000er Jahre mit der Massenproduktion. Advanced Semiconductor Engineering ist ein hervorragendes Beispiel für ein Unternehmen, das den WL-CSP in Serie produzierte.

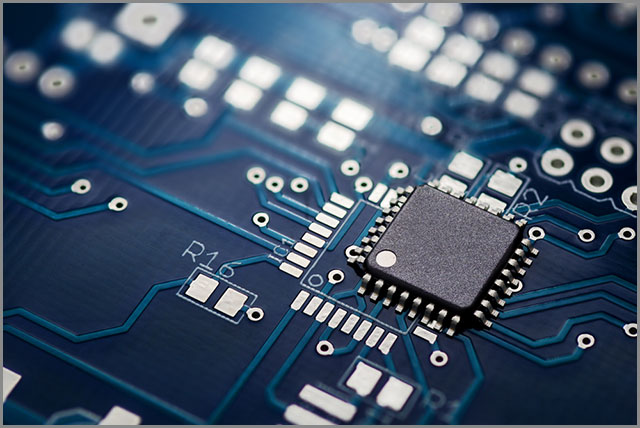

2.4 Ball Grid Array

Ball grid array ist eine art von verpackung verwendet zu montieren mikroprozessoren dauerhaft.

Aber das ist noch nicht alles.

Das Gehäuse bietet auch mehr Verbindungsstifte als ein flaches oder zweireihiges Gehäuse.

Daher ist der beste Teil dieses Pakets:

Sie können die gesamte Bodenfläche verwenden, nicht nur den Umfang. Und die Spuren, die sich mit dem Paket verbinden, führen zu den Kugeln oder Drähten.

Es gibt noch mehr.

Diese Kugeln oder Drähte verbinden die Matrize mit durchschnittlich kürzeren Paketen, die nur um den Umfang herum angeordnet sind. Am Ende bringt das Paket eine höhere Geschwindigkeit und eine bessere Leistung.

Auch, als ingenieur, sie müssen präzise steuerung zu löten BGA geräte. Und es ist wegen seines sehr empfindlichen Systems. Daher halten sich die meisten Unternehmen an automatisierte Prozesse, um Fehler zu vermeiden.

Was sind die erforderlichen Materialien für IC-Pakete und die Art der Montage

Die erforderlichen Materialien zum Bau verschiedener IC-Pakete sind unerlässlich.

Warum?

Das liegt daran, dass drei Faktoren die Grundlage eines Pakets bilden. Und sie sind:

- Chemische Eigenschaften

- Physikalische Eigenschaften

- Elektrische Eigenschaften

Aber das ist noch nicht alles.

Die Leistung des Pakets wirkt auch als limitierender Faktor.

Lassen Sie uns also in die drei primären Verpackungsmaterialien eintauchen.

3.1 Für Leadframe-Materialien

Die Leadframe-Materialien sind die dominierenden IC-Gehäusematerialien. Daher verwenden Ingenieure sie hauptsächlich für drahtbondierbare Oberflächen und drahtbondierbare Matrizen. Und ein perfektes Beispiel ist Gold oder Silber.

Diese Oberflächen werden im inneren Bond-Land-Bereich über ein Spot-Plating-Verfahren plattiert. Auf diese Weise sparen Sie eine Menge Kosten. Und das liegt daran, dass Edelmetalle sich nicht leicht mit Verkapselungsmitteln verbinden lassen.

3,2 Für keramische Pakete

Inconel oder Legierung 42 ist eine allgemeine Wahl für keramische Pakete. Warum? Es ist, weil es eine Verbindung zwischen den Legierungen und CTE gibt. Die enge Übereinstimmung ist aufgrund der Sprödigkeit der Keramik ein entscheidendes Merkmal.

Der niedrige CTE könnte sich jedoch schädlich auswirken. Und es ist schlimmer, wenn Sie die Endmontage von oberflächenmontierten Geräten installieren. Die Größe des CTE spielt jedoch eine bedeutende Rolle. Und wir können alles mit der Nichtübereinstimmung der gängigsten Leiterplattensubstrate verknüpfen.

Wir müssen auch beachten, dass niedrigere CTE-Metalle einen ausgezeichneten Ruf haben, um gut als Leadframes zu funktionieren. Und sie funktionieren perfekt für Kunststoff-DIP-Typ und Keramik-Pakete.

Kupfer-Leadframe-Materialien sind jedoch normalerweise eine ideale Wahl für oberflächenmontierte Kunststoffgehäuse. Und das liegt daran, dass sie die Fähigkeit und Konformität haben, Lötstellen zu sichern.

Aber das ist noch nicht alles.

Kupfer hat auch eine höhere Leitfähigkeit, was ein großes Plus ist.

3.3 Laminatmaterialien

Für IC-Verpackungen können Sie Leadframes für Laminatmaterialien ersetzen. Und sie sind praktisch, wenn Sie hohe E / A-Zählungen haben. Oder vielleicht suchen Sie nach High-Performance-Levels.

Aber hier ist, was Sie wissen sollten.

Seit den späten 1970er Jahren gibt es Laminate. Und dann verwendeten sie sie für Chip-on-Board-Systeme. Wenn Sie also einen guten Blick auf Chip-on-Board werfen, werden Sie etwas bemerken. Es kommt mit allen notwendigen Elementen in einem Paket erforderlich.

Außerdem befindet sich ein Paket an der ursprünglichen Stelle.

Darüber hinaus dienen Laminatpakete als kostengünstige Optionen. Es ist sogar günstiger als die dünnen und dicken Keramiksubstrate. Daher verwenden die meisten Ingenieure es aufgrund seines wirtschaftlichen Wertes.

Außerdem bevorzugen Ingenieure neuere organische Laminate mit höheren Temperaturen. Und das nicht nur, weil es kostengünstig ist. Aber sie haben mehr bevorzugte elektrische Eigenschaften. Ein gutes Beispiel ist die niedrigere Dielektrizitätskonstante.

Die-Attach-Materialien

Die-Attach-Materialien eignen sich hervorragend zum Verkleben von Matrizen mit dem Substrat. Der Prozess mag zunächst einfach erscheinen, hat aber verschiedene Anforderungen. Und es hängt von der Anwendung ab.

In den meisten Fällen ist der Die Attach jedoch ideal für die Face-up-Wire-Bond-Montage. Es ist also wärmeleitend. Aber in einigen Fällen ist es elektrisch leitfähig.

Außerdem darf der Die-Attach-Prozess kein Vakuum im angehängten Material aufweisen. Auf diese Weise können Sie Hot Spots auf dem Würfel vermeiden. Und wenn die Spanleistung des Die-Attach-Materials steigt, erhält es mehr Wert.

Verkapselungsmittel

Ein Verkapselungsmittel ist eher wie das letzte Stück eines IC-Pakets. Daher hat es eine primäre Schutzfunktion. Und die Verkapselungsmittel schützen die empfindlichen Bonddrähte und den Chip vor Umwelteinflüssen und physischen Schäden.

Sie müssen es also mit Präzision und Sorgfalt anwenden. Auf diese Weise verhindern Sie Drahtschleifen, die dazu führen können, dass Drähte kurzgeschlossen werden.

Aber das ist noch nicht alles.

Wenn es um IC-Verpackungen geht, gibt es drei grundlegende Arten von Verkapselungsmaterialien, die nützlich sind:

5.1 Epoxid- und Epoxidmischungen

Epoxid- und Epoxidmischungen sind bei Herstellern sehr beliebt. Schließlich sind organische Harze in bautechnischen Anwendungen am häufigsten anzutreffen. Außerdem ist es eine vorteilhafte Mischung aus thermischer Leistung und Eigenschaften zu einem niedrigen Preis.

5.2 Silikonmaterialien

Silikonmaterialien sind die zweitbeliebtesten Verkapselungsmittel. Und sie sind praktisch für IC-Chips. Zweifellos ähneln die Verarbeitungs- und Aushärtungsregime von Siliziummaterialien organischen Harzen.

Dieses Material ist jedoch kein organisches Harz.

Es gibt zwei Grundtypen von Silikonharzen:

- Raumtemperatur-vulkanisierbar (RTV)

- Lösemittelbasiert

Sie können auch die Aushärtung (Umwandlung von Silikon in Feststoff) mit verschiedenen Mechanismen erreichen. Und es hängt von der Art des Silikonmaterials ab, das Sie wählen.

Wie für die Raumtemperatur vulkanisierbar, können Sie es entweder durch aushärten:

- Katalysatorzugabe

- Einwirkung von Feuchtigkeit (Raumfeuchtigkeit)

Andererseits können Harze auf Lösungsmittelbasis am häufigsten thermisch gehärtet werden. Sie können die Harze auf Lösungsmittelbasis jedoch erst nach dem Verdampfen des Lösungsmittels fixieren.

Silikonharze sind eine beliebte Wahl für CSPs, die Compliance anstreben. Und das liegt daran, dass diese Harze über einen Temperaturbereich (-650 bis 1500C) flexibel sind.

5.3 Polyimid

Dieses Verkapselungsmittel ist nicht so beliebt wie die vorherigen auf dieser Liste. Es ist auch selten, es in Die-Attach-Klebstoffformulierungen zu finden. Aber es ist ziemlich üblich, wenn es um flexible Leiterplatten geht. Und es macht eine wunderbare Wahl dank seiner vorteilhaften Eigenschaften wie:

- Bemerkenswerte beständigkeit gegen chemikalien

- Beeindruckende elektrische eigenschaften

- Extreme haltbarkeit

- Hervorragende zug festigkeit

- Stabilität über eine breite temperatur bereich

- Große wärme widerstand

- Vast betriebs temperatur bereich von-2000 bis 3000C

Drahtbonden

Drahtbonden ist ein Prozess, der für die Herstellung von Halbleiterbauelementen nützlich ist. Es beinhaltet auch die Herstellung von Verbindungen zwischen einem IC oder einem anderen Halbleiterbauelement und seiner Verpackung.

Drahtbonden ist auch praktisch, wenn Sie einen IC an andere Elektronik anschließen möchten. Oder wenn Sie eine Verbindung zwischen zwei Leiterplatten herstellen möchten. Die Methode ist die kostengünstigste. Und Sie können es bei Frequenzen über 100 Hz verwenden.

Die folgenden Materialien bilden die Bonddrähte:

- Silber

- Aluminium

- Gold

- Kupfer

Golddrähte sind beim Drahtbonden weit verbreitet. Wenn Sie jedoch eine stickstoffreiche Montageumgebung haben, ist Kupferdraht eine gute Option.

Wenn Sie eine wirtschaftliche Alternative wünschen, können Sie die Bindung mit Aluminiumdraht verkeilen.

Baugruppen in Drahtbindung gibt es in drei Formaten:

- Raum temperatur ultraschall keil bindung

- Thermo-kompression bindung

- Thermosonic ball bindung

Ultraschall bindung umfasst eine sterben und substrat bond. Außerdem beginnt es mit der Verwendung eines Lochs in der Oberfläche einer Komponentenbaugruppe, um den Draht zuzuführen.

Wenn Sie Silizium-ICs an Computer anschließen möchten, ist es ideal, Thermosonic Bonding zu verwenden. Und das Verfahren hilft Komponenten der CPUs zu montieren. Folglich integriert es die Schaltung von Laptops und PCs.

Beim Thermokompressionsbonden werden zwei Metalle mit einer Mischung aus Wärme und Kraft verbunden. Das Verfahren hilft, Gerätepakete und elektrische Strukturen vor Oberflächenmontage zu schützen.

Wafer Bonding

Wafer Bonding arbeitet auf Wafer-Ebene. Und es ist nützlich für die Herstellung:

- Optoelektronik

- Mikroelektromechanische Systeme (MEMS)

- Mikroelektronik

- Nanoelektromechanische Systeme (NEMS)

Diese Verpackungstechnologie sorgt für eine mechanisch stabile und hermetisch dichte Kapselung. Außerdem beträgt der Durchmesserbereich 12 Zoll für die Herstellung von Mikroelektronikgeräten. Im Gegensatz dazu hat MEMS / NEMS einen Durchmesserbereich von 4 bis 8 Zoll.

Wafer Bonding hilft, die empfindlichen inneren Strukturen von NEMS und MEMS vor Umwelteinflüssen zu schützen. Beispiele für Umweltauswirkungen sind:

- Oxidierende Spezies

- Temperatur

- Feuchtigkeit

- Hochdruck

Daher sollte das Paket die folgenden Anforderungen erfüllen:

- Wärmeableitung

- Optimale Aufrechterhaltung des Energie- und Informationsflusses

- Einbau von Elementen mit unterschiedlichen Technologien

- Schutz vor Umwelteinflüssen

- Kompatibilität mit der umgebenden Peripherie

IC-Verpackungsdesign

IC-Verpackungsdesign der nächsten Generation ist der beste Weg, um Folgendes zu erreichen:

- Funktionale dichte

- Heterogene integration

- Silizium skalierung

Plus, für viele anwendungen, es ist ideal für die verringerung der insgesamt paket größe.

Daher bieten homogene und heterogene IC-Verpackungen einen Weg zu Folgendem:

- Schnellere Markteinführungszeit

- Silizium-Ertragsresistenz

- Verbesserte Gerätefunktionalität

Heute sind verschiedene IC-Technologieplattformen entstanden, die die folgenden Anforderungen erfüllen:

- Hohe Leistung

- Leistungsoptimierungen

- Wirtschaftlichkeit

Und sie erfüllen die Anforderungen verschiedener Branchen wie:

- Künstliche Intelligenz (KI)

- High-Performance Computing (HPC)

- Luft- und Raumfahrt

- Medizin

- IoT

- Mobile Computing

- Automobil

- 5G

- Virtuelle Realität (VR)

- Erweiterte Realität (AR)

Aber wir müssen eine Sache über die neuen IC-Verpackungstechnologien beachten.

Sie bringen einzigartige Engpässe für veraltete Paketmethoden und Designwerkzeuge mit sich.

Wenn Ihr Designteam diese neuen IC-Pakete verwenden muss, muss es eines tun.

Sie müssen daran arbeiten, ihr gesamtes Engineering-System zu optimieren und zu verifizieren. Das bedeutet, dass Sie nicht bei den einzelnen Elementen anhalten können – Sie müssen alles ausführen.

Außerdem sollten Sie diese Tatsache kennen:

Kleine Laminat- oder aufbaubasierte Leiterplatten sind dem herkömmlichen IC-Verpackungssubstratdesign sehr ähnlich. Und traditionelle Leiterplattenhersteller können die alten IC-Pakete mit modifizierten Leiterplattenwerkzeugen entwerfen und bauen.

Aber es ist ein anderes Ballspiel mit den modernen erweiterten Paketen, die heute verfügbar sind. Sie verwenden die neuesten Fertigungsmethoden, Prozesse und Materialien. Außerdem sind sie den Silizium-Gießereiprozessen ziemlich ähnlich.

Sie erfordern auch einen frischen und innovativen Ansatz, um auf jeder Ebene zu entwerfen und zu verifizieren.

One IC Package Challenge Every Engineer Must Avoid

Beim Umgang mit der neuesten IC—Packaging-Technologie müssen Ingenieure Folgendes vermeiden:

Eine genaue Aggregation von Substraten – da sie gleichzeitig passiv und aktiv sein kann.

Da die Substrate und Geräte aus unterschiedlichen Quellen stammen, ist eines sicher. Die IC-Gehäusedesigns werden in verschiedenen Formaten geliefert, was schwierig ist.

Lösung

Es hilft, wenn Sie über die neuesten IC-Pakete auf dem Laufenden bleiben. Und die Designs müssen unterstützen und enthalten:

- Multi-Domain-Integration

- Golden Signoff

- Digitales Prototyping

- Skalierbarkeit und Reichweite

- Übergabe der Präzisionsproduktion

Einwickeln

Wir können nicht genug betonen, wie wichtig es ist, das richtige IC-Packaging auszuwählen. Daher, mit die perfekte verpackung, sie werden nicht sorgen über korrosion oder schäden an ihre PCB.

Deshalb haben wir uns die Zeit genommen, die IC-Verpackung im Detail zu erklären.

Bevor Sie sich also für die Art der IC-Verpackung entscheiden, die Sie benötigen, sollten Sie diese Faktoren berücksichtigen:

- Konnektivität

- Kosten

- Leistung

- Montagekapazität

Auf diese Weise können Sie Ihre Optionen auf das Minimum beschränken.

Also, bitte lassen Sie uns wissen, welche IC-Verpackung Ihrer Meinung nach Ihren Bedürfnissen entspricht. Sie können auch gerne Ihre Gedanken und Vorschläge mitteilen, indem Sie uns kontaktieren.