Das Versagen der Materialien ist sowohl für die Technik als auch für die Wirtschaft von entscheidender Bedeutung, da der gebrochene Teil eines Bauteils den Arbeitsprozess hemmen oder verhindern kann. Daher wird in der Regel eine detaillierte Untersuchung der fehlerhaften Teile durchgeführt. Ein beträchtlicher Teil der Ausfälle wird durch die Ermüdungsmechanismen verursacht. Wenn der Prozess jedoch unter erhöhten Temperaturen aufrechterhalten wird, tritt ein neuer üblicher Verdächtiger auf. Dieser Fehlermechanismus wird als Kriechfehler bezeichnet. Eine Standarddefinition von Kriechen kann als plastische Verformung von Materialien unter erhöhten Temperaturen und statischen Belastungen gemacht werden.

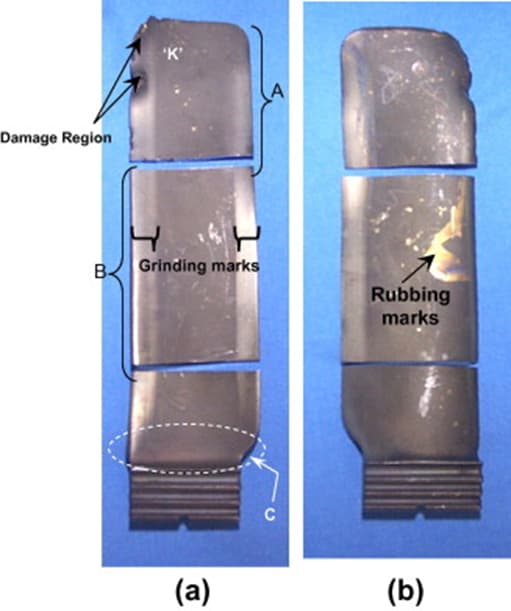

Das Kriechverhalten ist vor allem für technische Anwendungen in Hochtemperaturumgebungen unerlässlich. Daher muss die Konstruktion der Metallteile unter Berücksichtigung der Kriechfestigkeit erfolgen. Beispielsweise leiden Turbinenschaufeln von Strahltriebwerken üblicherweise unter Kriechen, da die innere Atmosphäre des Triebwerks bei 800 bis 1300°C arbeitet. Daher werden zusätzliche Legierungselemente verwendet, um eine Erhöhung der Kriechfestigkeit der Turbinenschaufeln zu gewährleisten. Andere Hochtemperatur-Engineering-Anwendungen können als veranschaulicht werden; Kernreaktoren, Kesselrohre, Raketentriebwerke und Dampfturbinen.

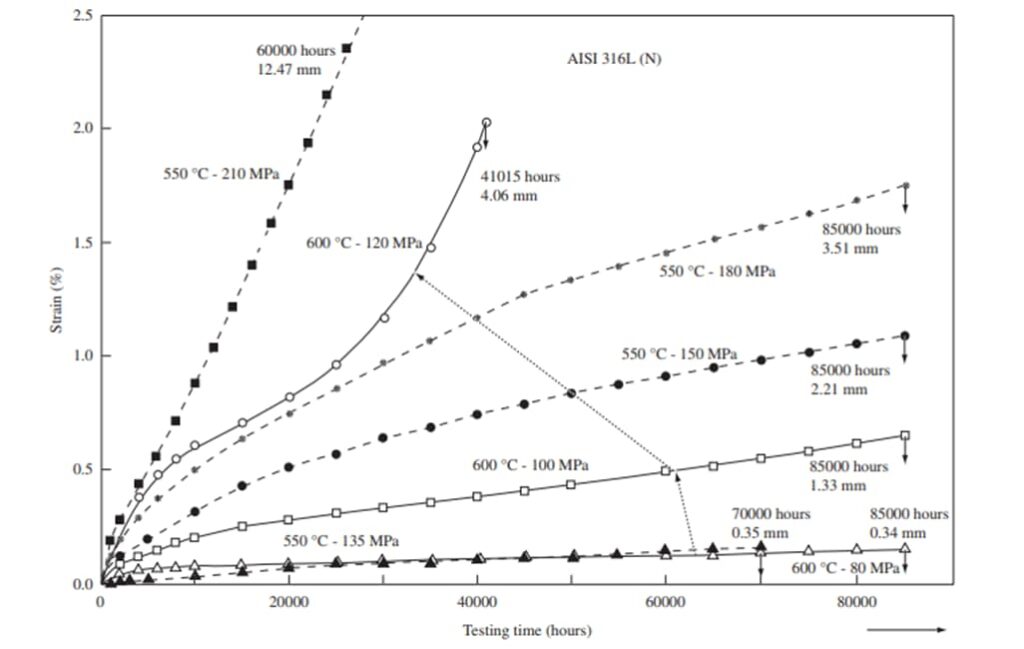

In den kristallstrukturierten Materialien (Metalle und Keramik) kann die kritische Kriechtemperatur als 0,4-0,5 der Schmelztemperatur des verwandten Materials bestimmt werden. Diese kritische Temperatur ist entscheidend für die konstruktiven Überlegungen der Materialien. Unter Berücksichtigung von Gläsern und polymeren Materialien wird die Glasübergangstemperatur als der kritische Punkt festgelegt, an dem große Mengen an Kriechdehnungen auftreten. Einige Materialien können jedoch auch bei Raumtemperatur kriechen. Diese Materialien können gummiartige Polymere oder weiche Metalle (z. B. Blei) sein. Die kritischen Temperaturen für Kriechausfälle sind entscheidend für die Auswahl der richtigen Materialien während der Konstruktion der technischen Komponenten. Um die Kriechfestigkeit der Materialien zu erhöhen, werden üblicherweise bestimmte Legierungselemente verwendet. Zu diesem Zeitpunkt werden Nickel, Chrom und Kobalt häufig als Legierungselemente verwendet, um die Kriechfestigkeit der technischen Materialien zu erhöhen. Wie bereits erwähnt, werden Turbinenschaufeln von Strahltriebwerken über Nickel-Superlegierungen (CMSX-4, CMSX-10, Inconel usw.) hergestellt.) und zusätzliche Legierungselemente (Rhenium, Ruthenium), die zur Kriechfestigkeit der Turbinenschaufeln beitragen. Der plastische Verlauf der Materialien aufgrund von Kriechen kann für unterschiedliche Temperaturen und unterschiedliche Zugspannungen variieren. Die Änderung der Dehnung in Übereinstimmung mit unterschiedlichen Temperaturen ist in der folgenden Abbildung zu sehen. Bei der Untersuchung des Modells wird deutlich, dass der plastische Fluss der Materialien bei Spannungen auftreten kann, die niedriger sind als die Streckspannung des getesteten Materials. Ebenso kann das Ermüdungsversagen des Kriechversagens bereits bei niedrigeren Spannungen als der Streckspannung beginnen. Deshalb ist das Materialdesign für Hochtemperaturanwendungen äußerst wichtig. Wenn die Materialauswahl nur unter Berücksichtigung der Raumtemperaturen oder unbedeutender Temperaturen (Temperaturen, die nicht zum Kriechen beitragen konnten) getroffen wird, können Katastrophen auftreten, da der Kunststofffluss unterhalb der Streckgrenze des Metalls beginnt. Die folgende Abbildung stellt das Kriechverhalten eines austenitischen Edelstahls 316L dar, der sehr häufig für Schweißanwendungen verwendet wird.

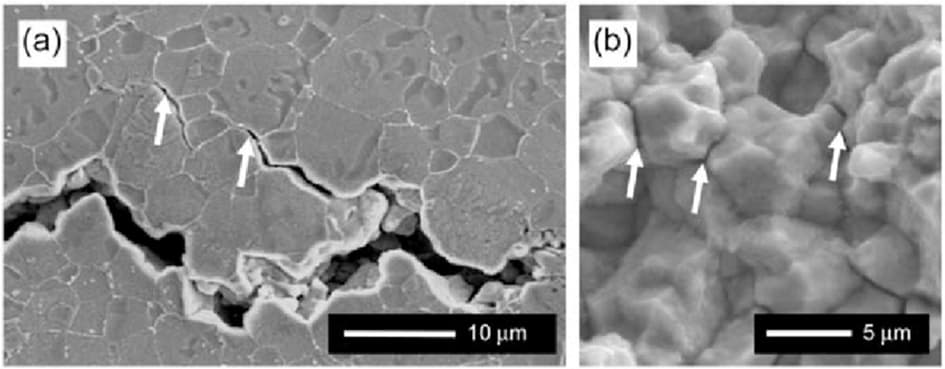

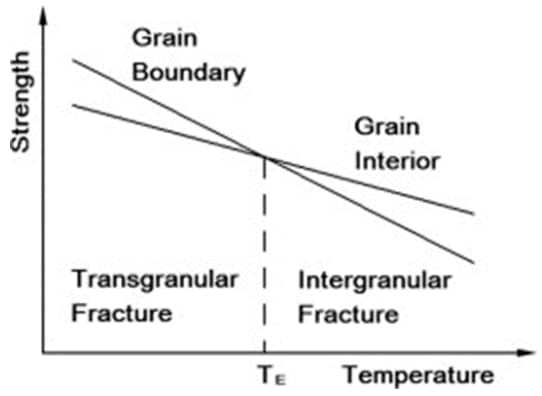

Der Mechanismus des Kriechversagens ist auch entscheidend für die Erhöhung der Kriechfestigkeit der Metalle. Man muss die gebrochene Oberfläche des Metalls, das bisher versagt hat, richtig untersuchen. Die meisten Untersuchungen zeigen, dass Risse an den Korngrenzen der ausgefallenen Metalle auftreten. Daher können die Brucheigenschaften der Kriechausfälle für die meisten Fälle als interkristallin definiert werden. Darüber hinaus kann die Hochtemperaturumgebung, in der das Metallteil betrieben wird, einen duktilen Bruch verursachen. Daher ist es klar, dass die Kriechfehler interkristalline duktile Frakturen sind (für die meisten Fehler). Da Kriechbruchrisse an den Korngrenzen des jeweiligen Metalls initiiert werden, kann das Fehlen von Korngrenzen für Hochtemperaturanwendungen vorteilhaft sein. Daher werden die Metallteile, die für Hochtemperaturanwendungen ausgelegt sind, durch Verringern der Anzahl der Körner hergestellt. Die meisten Turbinenschaufeln werden hergestellt, indem Einkristallstrukturen bereitgestellt werden, bei denen nur eine Korngrenze vorhanden ist. Die folgende Abbildung zeigt den intergranulären Bruch eines Metallteils, das unter Kriechen leidet.

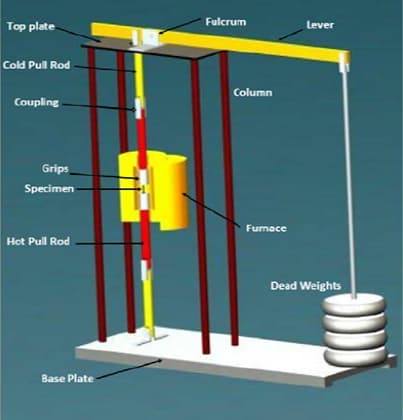

Die Beständigkeit gegen Kriechen kann durch spezielle Kriechversuche für die gewünschten Metallteile erhalten werden. Normalerweise werden Zugversuche angewendet, um den Kunststofffluss und die Dehnungsrate des Materials zu verstehen. Die Vorhersage, die durch den Zugversuch ausgewertet wird, kann jedoch nicht für die Materialien verwendet werden, die in Hochtemperaturanwendungen verwendet werden sollen. Die Dehnungsrate, die am Ende des Zugversuchs bestimmt wird, ist für die Anwendungen geeignet, die unter Raumtemperatur stattfinden. An diesem Punkt ändert die Belastung des Metalls für angewandten Druck nicht innerhalb der Zeit wegen der niedrigen Temperatur der Umwelt. Wenn jedoch erhöhte Temperaturen berücksichtigt werden, muss die Dehnungsrate für die genaue Betriebstemperatur berechnet werden, da das Kriechen der primäre Versagensmechanismus ist. Hier muss ein Viertel der Schmelztemperatur des Materials während des Zugversuchs durchgeführt werden, um das Verhalten des Materials unter erhöhten Temperaturen zu simulieren.

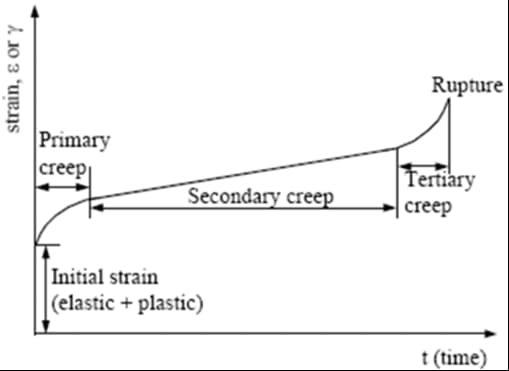

Der Kriechversuch der Metalle wird durchgeführt, um das Verhalten des Metalls unter Hochtemperaturbedingungen vorherzusagen. Der Kriechversuch ist dem Zug- oder Druckversuch sehr ähnlich; während des Kriechversuchs werden jedoch Hochtemperaturbedingungen aufrechterhalten. Der Kriechversuch wird unter Verwendung eines Zugprüfkörpers durchgeführt. Die Startlast wird vor Beginn des Tests bestimmt. Somit wird eine konstante Spannung auf das Metallzugmodell angewendet, um die Kriechbedingungen zu simulieren. Die Lasten können einfache Gewichte sein, oder eine Zugversuchmaschine kann Spannung auf dem Exemplar beibehalten. Darüber hinaus wird ein einfacher Ofen über die Probe gelegt, um die gewünschten erhöhten Temperaturen zu erzeugen. Ein Thermoelement wird in den Prüfling gelegt, um die Hitze des Metalls zu steuern. Wenn die gewünschte Temperatur erreicht ist, werden Zug- oder Druckspannungen auf den Prüfling ausgeübt. Am Ende des Tests wird die Dehnungsrate der Probe in einem Diagramm dargestellt. Die Ergebnisse der Dehnungsrate entsprechend der verstrichenen Zeit werden als Kriechkurve bezeichnet, wobei Überlegungen unter Verwendung dieser durchgeführt werden. Das Verhalten der Probe unter erhöhter Temperatur ist in dieser Kriechkurve zu sehen — das folgende Schema zeigt eine typische Kriechkurve mit drei verschiedenen Bereichen.

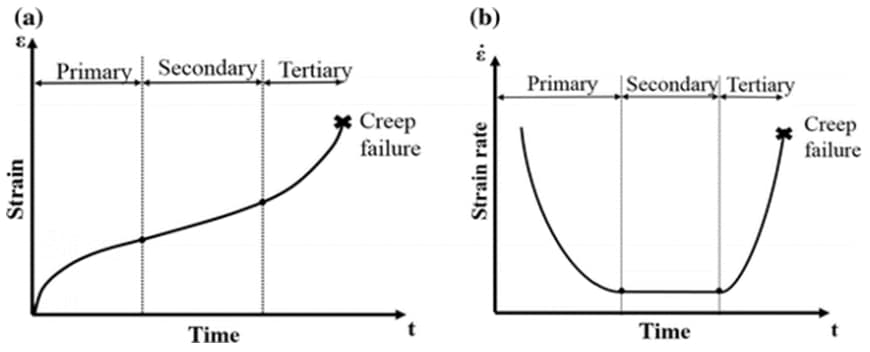

Die Bereiche auf der Kriechkurve sind unterschiedliche Zonen, in denen die Kriechrate für jede Zone unterschiedlich ist. Die Ableitung der Dehnungsrate gegen die Zeit wird als Dehnungsrate bezeichnet. Die gebrochene Zeit des Prüflings hängt im Allgemeinen von der Menge der Temperatur und der Menge des angewandten Druckes ab. Die anfängliche Verformung, die vor Beginn des Tests auftritt, kann elastisch oder plastisch oder beides sein. Da jedoch bereits die anfängliche plastische Verformung vor Versuchsbeginn erfolgt, kann die Dehnungsrate bei der anfänglichen Verformung nicht als Kriechverformung angegeben werden. Der Kriechversuch erfolgt üblicherweise durch Anlegen von Spannungen, die niedriger sind als die Streckgrenze des zugehörigen Materials. Die Bereiche auf der Kriechkurve können als primäre (transiente) Kriechzone, sekundäre (stationäre) Kriechzone und tertiäre Kriechzone bezeichnet werden. Die Dehnung des Materials beginnt in der primären Kriechzone (abgesehen von der anfänglichen Verformung, die aufgrund der Lasten ohne Erwärmung auftritt). Die Dehnungsrate des Metalls erreicht ihren Minimalwert in der stationären Kriechzone, wo auch die Dehnungsrate des Metalls konstant ist. Vor dem endgültigen Bruch des Metalls entstehen kleine Hohlräume in der Struktur des Materials. Diese kleinen Hohlräume wachsen und verschmelzen, so dass Risse auftreten. Diese Risse führen zum endgültigen Versagen des Metalls. Die Bedeutung dieser kleinen Hohlräume ist eigentlich über ihre Entstehung Zeit. Wenn das tertiäre Kriechen beginnt, entstehen diese kleinen Hohlräume. Diese kleinen Hohlräume sind charakteristische Muster für die Fehleranalyse. Wenn die Mikrostruktur der Bruchfläche eines Metalls beobachtet wird, können diese kleinen Hohlräume gesehen werden. Die Beobachtung der kleinen Hohlräume zeigt an, dass die Hälfte der Servicezeit des Materials abgeschlossen ist.

Daher verbraucht das Metallteil die Hälfte der Lebensdauer zwischen der stationären Kriechzone und der tertiären Kriechzone. Die Restlebensdauer des Metalls in der tertiären Kriechzone beträgt jedoch nicht die Hälfte der Gesamtlebensdauer des Materials. Die Kriechrate des Materials nimmt in der tertiären Kriechzone zu, so dass der Verlauf des Kriechens im tertiären Bereich auch in der dritten Zone zunimmt. Daher wird die restliche Standzeit des Materials schneller verbraucht als der Verbrauch in der stationären Kriechzone. Der Begriff der Kriechrate ist in der folgenden Abbildung zu sehen. Die meisten Konstruktionsüberlegungen verwenden die Steady-State-Kriechrate für das Material, das in Hochtemperaturanwendungen verwendet wird. Da die Kriechrate die Ableitung der Dehnung gegen die Zeit ist, führt die sekundäre Kriechzone eine minimale und konstante Kriechrate bei der folgenden Kriechrate (Dehnungsrate) gegenüber dem Zeitdiagramm durch.

Es wurde erwähnt, dass der interkristalline Bruchmechanismus für die Kriechfehler üblich ist. Der Grund für die interkristalline Bruchcharakteristik kann durch Untersuchung der Festigkeitswerte von inneren Körnern und Korngrenzen bei verschiedenen Temperaturen erklärt werden. Die Zugfestigkeit der Korngrenzen ist für niedrige Temperaturen höher als das Innere von Körnern, jedoch ist die Zugfestigkeit des Inneren von Körnern höher als die Korngrenzen für erhöhte Temperaturen. Daher neigen Hochtemperaturfehler dazu, an Korngrenzen (interkristallin) aufzutreten. Da das Kriechen bei erhöhten Temperaturen (für die meisten Metalle) stattfindet, werden häufig die interkristallinen Eigenschaften der Kriechbrüche beobachtet. Das folgende Schema zeigt die Variation der Zugspannung bei unterschiedlichen Temperaturen. Der Schnittpunkt der intergranularen und transgranularen Linien wird als ‚äquikohäsive Temperatur‘ bezeichnet, wobei die Stärken sowohl der Korngrenzen als auch der inneren Körner gleich sind.

Die Standards für Kriechversuche sind entscheidend, um zuverlässige Testdaten bereitzustellen. Die verschiedenen Normen zur Zeitstandprüfung sind in der folgenden Tabelle aufgeführt.

Tabelle 1. Mehrere Standards für Kriechen

| BS 3500 | Methoden für Kriech- und Bruchprüfung von Metallen. |

| BS EN 10291 | Metallische Werkstoffe – Einachsige Kriechprüfung unter Spannung. |

| BS EN ISO 899 | Kunststoffe – Bestimmung des Kriechverhaltens. |

| ASTM E139 | Durchführung von Kriech-, Kriechbruch- und Spannungsbruchprüfungen an metallischen Werkstoffen. |

| BS EN 1225 | Bestimmung des Kriechfaktors von Glas * Verstärkte Duroplaste * Nasse Bedingungen. |

| BS EN 761 | Bestimmung des Kriechfaktors von Glas * Verstärkte Duroplaste * Trockene Bedingungen. |

- Hosford, W., 2011. Materialwissenschaft. In: Cambridge University Press.

- Einfluss der Mikrostruktur und kristallographischen Textur auf die mechanischen Eigenschaften von modifiziertem 9Cr-1Mo-Stahl – Wissenschaftliche Abbildung auf ResearchGate. Erhältlich ab: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541

- Twi-global.com . 2020. Kriech- und Kriechprüfung. Verfügbar unter: <https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081> .

- Dowling, N., Kampe, S. und Kral, M., n.d. Mechanisches Verhalten von Materialien. s.802,809.

- Shop.bsigroup.com . 2020. Technische Normen, Anforderungen an das Engineering, BSI. Verfügbar unter: <https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r> .

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, AF (2005). Kriechversagensmodell eines gehärteten martensitischen Edelstahls mit mehreren Verformungs- und Schadensmechanismen. Internationale Zeitschrift für Fraktur, 133 (2), 139-166. doi:10.1007/s10704-005-2528-8

- Sasikala, G., Mathew, MD, Bhanu Sankara Rao, K., & Mannan, SL (1999). Kriechverformungs- und Bruchverhalten eines stickstoffgelagerten Schweißgutes aus Edelstahl Typ 316. Zeitschrift für Kernmaterialien, 273 (3), 257-264. ust-idnr.:10.1016/s0022-3115(99)00057-4