23.16.

Messtechnik Laser sind Low-Power-Instrumente. Die meisten sind Helium-Neon-Dauerstrichlaser, die sichtbares oder infrarotes Licht emittieren. He-Ne-Laser erzeugen Licht mit einer Wellenlänge von 6328 A (0,6 pi), das in Phase, kohärent und tausendmal intensiver ist als jede andere monochromatische Quelle.

Laser-Inspektionssysteme ermöglichen die Vermessung eines Teils während der Produktion und ermöglichen so eine 100%ige Qualität. Lasersysteme haben einen großen Dynamikbereich, ein geringes optisches Übersprechen und einen hohen Kontrast.

Laser finden aufgrund der Eigenschaften des Laserlichts (heller, unidirektionaler, kollimierter Strahl mit hoher zeitlicher und räumlicher Kohärenz) Anwendungen in der Dimensionsmessung und Oberflächeninspektion. Diese sind nützlich, wenn Präzision, Genauigkeit und schnelles berührungsloses Messen von weichen, empfindlichen, heißen oder beweglichen Teilen erforderlich sind.

Verschiedene Techniken für dimensionale Messungen sind:

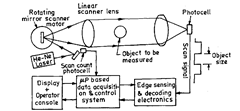

(i) Scanning Laser Gauge. Abb. 23.13 zeigt eine schematische Darstellung eines scannenden Lasermessgeräts. Es verwendet im Wesentlichen eine Sender-, Empfänger- und Prozessorelektronik. Ein dünnes Band von scannendem Laserlicht wird durch eine lineare Scannerlinse geführt, um einen parallelen Strahl zu erzeugen. Das in einem parallelen Strahl platzierte Objekt wirft einen zeitabhängigen Schatten. Signale des in die Fotozelle (Empfänger) eintretenden Lichts werden von einem Mikroprozessor verarbeitet, um die durch die Zeitdifferenz zwischen den Schattenkanten dargestellte Dimension anzuzeigen. Es kann Ergebnisse mit einer Genauigkeit von + 0,25 um für Objekte mit einem Durchmesser von 10-50 mm liefern. Es kann für Objekte mit einem Durchmesser von 0,05 mm bis 450 mm verwendet werden und bietet eine Wiederholbarkeit von 0,1 um.

Abb. 23.13. Schematische Darstellung der Scanning-Laser-Gauge.

( ii) Foto Diode Array Imaging.

Bei diesem Verfahren wird der Schatten eines stationären Teils auf einen Festkörperdiodenarray-Bildsensor projiziert. Das System besteht aus Laserquelle, Abbildungsoptik, Fotodiodenarray sowie Signalprozessor und Anzeigeeinheit. Für große Teile werden zwei Arrays verwendet, eines für jede Kante. Genauigkeiten von bis zu + 0,05 um wurden erreicht.

(iii) Beugungsmustertechnik.

Diese werden verwendet, um kleine Lücken und Teile mit kleinem Durchmesser zu messen. Bei diesem Verfahren wird ein paralleler kohärenter Laserstrahl durch einen kleinen Teil gebeugt und das resultierende Muster durch eine Linse auf ein lineares Diodenarray fokussiert. Da die Beugung nicht für Durchmesser von mehr als einigen Millimetern geeignet ist, ist ihre Verwendung auf kleine Drähte usw. beschränkt. Die Messgenauigkeit ist mehr für kleinere Teile. Der Abstand zwischen den alternierenden hellen und dunklen Bändern im Beugungsmuster ist eine direkte Funktion des Drahtdurchmessers, der Wellenlänge des Laserstrahls und der Brennweite der Linse.

(iv) Lasertriangulationssensoren.

Abb. 23.14 zeigt das Prinzip des Laser-Dreiecksensors. Ein fein fokussierter Laserlichtfleck wird auf die Bauteiloberfläche gerichtet. Eine Linse im Sensor bildet diesen hellen Fleck auf einen digitalen, positionsempfindlichen Festkörper-Fotodetektor ab. Der Messbereich ist sehr klein. Der Abstandsabstand wird sorgfältig berechnet und festgelegt. Die Position des Bildflecks steht in direktem Zusammenhang mit dem Abstand vom Sensor zur Objektoberfläche. Eine Änderung des Abstandsabstandes führt zu einer seitlichen Verschiebung des Spots entlang des Sensorarrays. Diese Technik ermöglicht eine schnelle Messung von Abweichungen aufgrund von Oberflächenänderungen und kann daher automatisch durchgeführt werden

Abb. 23.14

berechnungen auf shell metall stanzteile für lücke und flushness, loch durchmesser, und rand standorten sehr schnell. Mit zwei Sensoren ist es möglich, die Bauteildicke oder den Innendurchmesser von Bohrungen zu messen. Die Messgenauigkeit und der Messbereich stehen in direktem Zusammenhang.

(y) Zweifrequenz-Laserinterferometer.

Abb. 23.15 zeigt eine schematische Anordnung aus Zweifrequenzlaserkopf, Strahllenkungs- und Teilungsoptik, Messoptik, Empfängern, Wellenlängenkompensatoren und Elektronik. Es ist ideal geeignet für die messung linear positionierung, geradheit in zwei ebenen, pitch und gier. Der Zweifrequenz-Laserkopf liefert eine Frequenz mit einer P-Polarisation (Messstrahl) und eine andere Frequenz mit einer S-Polarisation (Referenzstrahl). Der Laserstrahl wird auf ein entferntes Interferometer projiziert und am Polarisationsstrahlteiler in seine zwei getrennten Frequenzen aufgeteilt. Das measuringjieam wird durch das Interferometer geleitet, um einen Zielspiegel oder Retroreflektor zu reflektieren, der an dem zu messenden Objekt angebracht ist.

Abb. 23.15

Der Referenzstrahl wird vom festen Retroreflektor reflektiert. Der Messstrahl rekombiniert auf seinem Rückweg mit dem Referenzstrahl und wird zum elektronischen Empfänger geleitet. Durch die Bewegung des Zielspiegels wird durch Dopplereffekt eine Frequenzverschiebung in den zurücklaufenden Messstrahl induziert. Aufgrund ihrer orthogonalen Polarisation interferieren die Frequenzen erst dann zu Fransen, wenn der Strahl den Empfänger erreicht, der die Frequenzverschiebung überwacht und die Verschiebung ausgibt.

Der Vorteil dieser Technik liegt in der Unabhängigkeit des Systems von der Strahlintensität und bietet somit eine hohe Empfindlichkeit, die unabhängig von Rauschen aufgrund von Luftturbulenzen, elektrischem Rauschen und Lichtrauschen ist. Der Laserkopf kann überall montiert werden. Durch die Verwendung eines einzelnen Photodetektors pro Messachse ist die Empfindlichkeit gegenüber optischer Ausrichtung geringer. Die lineare Auflösung dieses Verfahrens beträgt 1 nm, die Geradheitsauflösung 40 nm und die Winkelauflösung 0,03 Bogensekunden.

(vi) Laser-Abtastlehre.

Abb. 23.16 zeigt ein Laser-Scanning-Messgerät, das zur berührungslosen Messung großer Objekte mit einer Genauigkeit von etwa 0,01 mm unter Verwendung der geringen Divergenz

eines Laserstrahls verwendet wird. Ein rotierender Spiegel im Fokus der ersten Linse erzeugt einen Strahl parallel zur optischen Achse. Die Zeit zwischen dem Erlöschen der Vorderkante des Strahls durch das Objekt und dem Austritt aus der anderen Seite ist ein Maß für den Querschnitt, der von der Tangente des Winkels abhängt, den das Objekt im Fokus der ersten Linse einnimmt. Diese Technik ist nützlich, um die Rundheit und den Durchmesser von heißen Stahlstangen unter Vibrationsbedingungen mit einer Genauigkeit von 0,025 mm über Durchmesser von 5-25 mm zu messen.

Abb. 23.16

(vii) Messen des breiten Durchmessers anhand des in einem Laserstrahl gebildeten Beugungsmusters. Abb. 23.17 zeigt ein Verfahren zur Messung des Durchmessers von dünnem Draht unter Verwendung der Interferenz

Abb. 23.17

Fransen, die durch Beugung des Lichts durch den Draht im Laserstrahl entstehen. Die Erkennung einer Null, die vergrößert wird, um die Öffnung des Dekektors zu füllen, zeigt an, dass der Draht außerhalb seiner Maßtoleranz liegt. Das System nutzt die durch Beugung gebildeten Änderungen der Fransen mit Drahtdurchmesser, die eine Variation der Ausgabe des Photodetektors verursachen, und kann als Teil eines Kontrollsystems oder einer Warnanzeige verwendet werden.

Ein Maß für den Durchmesser kann erhalten werden, indem der Photodetektor bewegt wird, bis der Ausgang wieder auf seinen ursprünglichen Wert eingestellt ist. Änderungen des Drahtdurchmessers von nur 0,2% über Drahtdurchmesser von 0,005 bis 0,2 mm können gemessen werden. Abb. 23.18 zeigt die Methode der Längenmessung

durch Streifenzählung. Der Laserausgang, der inkohärent sein kann, beleuchtet jeweils drei Schlitze in der ersten Ebene, die Interferenzfransen bilden. Die Bewegung der Interferenzfransen wird durch einen Detektor auf der anderen Seite einer kurzen Länge eines herkömmlichen Moire-Gitters bestimmt. Die Gesamtzahl der Schlitze in der ersten Ebene richtet sich nach der Länge, über die gemessen werden muss. Der Abstand zwischen den Schlitzen und der Abstand des Schlitzes zur Ebene des Gitters hängen von der

Abb. 23.18

Wellenlänge des verwendeten Lichts. Bei Verwendung eines He-Ne-Lasers bei 0,63 um wird ein Streifenabstand von 1 um bei 1,4 um von den Schlitzen erhalten, wenn ein Spaltabstand von 1 um verwendet wird.

Diese Methode ist in der Lage, genaue Messungen über relativ kurze Distanzen in der Größenordnung von 100 mm durchzuführen, unabhängig von der Variation des Brechungsindex und der Turbulenz im Luftweg.