Lean Logistics wird heute in vielen verschiedenen Branchen eingesetzt. Sie basieren auf dem ursprünglichen Konzept der schlanken Fertigung, das in der japanischen Fertigungsindustrie seinen Anfang nahm. Im Jahr 1988 prägte John Krafcik den Begriff als Teil seiner Master’s Thesis am MIT.

Es gibt zwar Zeiten, in denen Lean und Lean Logistics synonym verwendet werden, dies ist jedoch nicht immer der Fall. Logistik ist eine detaillierte Implementierung und / oder Organisation eines komplexen Vorgangs. Anstatt also eine generische Lean-Strategie zu sein, die fast alles sein kann, was zur Beseitigung von Verschwendung getan wird, wird sich Lean Logistics auf komplexere Aufgaben beziehen.

Dies kann ein Herstellungsprozess, Lagerhaltung, Versand oder eine beliebige Anzahl anderer Dinge sein. Die Konzepte hinter Lean Logistics werden in vielen verschiedenen Branchen eingesetzt. Wenn sie richtig gemacht werden, helfen sie, Abfall zu vermeiden, die Sicherheit zu verbessern und das Endergebnis des Unternehmens zu steigern, das den Lean-Prinzipien folgt.

Wo kann Lean Logistics eingesetzt werden

Lean Logistics kann bei der Reduzierung oder Beseitigung von Abfällen in nahezu jeder erdenklichen Umgebung hilfreich sein. Die Konzepte sind breit genug, um für alle Arten von Branchen modifiziert oder angepasst werden zu können. Im Folgenden sind einige der verschiedenen Arten von Unternehmen aufgeführt, die die Vorteile einer schlanken Logistik nutzen.

- Fertigung – In der Fertigungsindustrie hat Lean seinen Anfang genommen. Dies ist immer noch die mit Abstand beliebteste Branche, in der Lean-Strategien eingesetzt werden.

- Bürojobs – Büroumgebungen können stark von Lean-Methoden profitieren. Es gibt viele Informationsressourcen zur Implementierung von Lean in fast jede Büroumgebung.

- Automechaniker – Automechaniker und Werkstätten haben oft eine erhebliche Menge an Abfall, was sie ziemlich ineffizient machen kann. Die Nutzung einer schlanken Logistik kann den Abfall erheblich reduzieren.

- Produktdesign – Das ist eine Branche, die viele Menschen übersehen, wenn es um schlanke Konzepte geht, aber auch sie kann von den intelligenten Prozessen profitieren.

- Krankenhäuser – Krankenhäuser setzen sehr schnell auf schlanke Logistik, da die Reduzierung von Fehlern buchstäblich dazu beitragen kann, Leben zu retten. Darüber hinaus besteht eine Möglichkeit, Abfall zu reduzieren, darin, die Dinge sauber zu halten, was in einem Krankenhaus von größter Bedeutung ist.

Jede dieser Arten von Arbeit hat sich als Beispiel dafür erwiesen, wie Lean ihnen zugute kommen kann. Wenn Unternehmen Lean Logistics einsetzen möchten, können sie sich an vorhandene Beispiele wenden, an denen dies von Vorteil war, und von ihnen lernen, um die Implementierung zu vereinfachen.

Abfallarten in Lean

Wie bei traditionellen Lean-Strategien ist eines der Kernziele die Beseitigung von Abfällen aus der Umwelt. Abfall wird allgemein als alles definiert, was keinen Wert beisteuert. Dies kann traditioneller Abfall wie Schrott oder zusätzliche Verpackungen sein oder konzeptioneller Abfall wie Zeitverschwendung oder Ineffizienz. Es gibt sieben Abfallarten, die bei der Umsetzung einer Lean-Strategie am Arbeitsplatz häufig berücksichtigt werden. Sie sind wie folgt:

- Überproduktion – Mehr von etwas produzieren, als benötigt wird. Selbst wenn die Produkte schließlich verkauft werden, führt die Überproduktion zu zusätzlichen Lagerkosten und einem zusätzlichen Risiko von Preis- oder Nachfrageschwankungen.

- Warten – Wenn Produkte mitten in der Produktion warten müssen, bis der nächste Schritt abgeschlossen ist. Dies könnte durch einen Engpass in der Produktionslinie verursacht werden.

- Transportieren – Das Bewegen von Produkten sollte so wenig wie möglich erfolgen. Die Beseitigung unnötiger Bewegungen von Produkten sowohl innerhalb der Anlage als auch anderswo ist ein wichtiger Schritt zur Abfallreduzierung

- Unangemessene Verarbeitung – Unter Verwendung von Maschinen oder Prozessen, die komplexer oder kostspieliger sind, als unbedingt erforderlich, um die Arbeit effizient zu erledigen.

- Unnötige Bewegung – Prozesse, die unnötige Bewegung beinhalten, z. B. eine Person, die Teile einzeln an einen neuen Ort bringt.

- Defekte oder Fehler – Wenn ein Produkt während des Herstellungsprozesses beschädigt oder anderweitig defekt ist. Es muss entweder verschrottet werden, oder es muss zusätzliche Zeit und Mühe investiert werden, um es zu reparieren.

Änderungen mit Lean Logistics vornehmen

Wenn Sie Änderungen vornehmen, um Abfall zu reduzieren oder die Effizienz zu steigern, ist es wichtig, Standardprozesse zu befolgen. Diese Prozesse müssen den aktuellen Status identifizieren, die gewünschten Verbesserungen vornehmen, die Ergebnisse messen und analysieren und prüfen, ob sie effektiv waren.

Schlanke Lieferkette

Die Implementierung einer schlanken Lieferkette ist eine der besten Möglichkeiten, um Abfall zu reduzieren und die Gesamtbetriebskosten zu senken. Indem ein Unternehmen die für die Ausführung eines Auftrags erforderlichen Ressourcen reduzieren muss, können Kosten gesenkt und die Produktivität gesteigert werden. In einer Lieferkette gibt es viele Ressourcen, die untersucht werden können, um festzustellen, wo möglicherweise Abfall vorhanden ist. Einige der häufigsten Bereiche sind:

- Inventar – Unternehmen sollten darauf abzielen, das Inventar jederzeit auf einem Minimum zu halten. Gerade genug zu haben, um die Kundenanforderungen zu erfüllen, reduziert die zusätzlichen Kosten für die Lagerung der Artikel sowie das Risiko, dass sie beschädigt werden.

- Lagerung – Die Lagerung von Produkten ist immer verschwenderisch, auch wenn dies manchmal unvermeidlich ist. Ein Lager ist in der Regel eine zusätzliche Station in der schlanken Lieferkette, die erhöhte Kosten und Risiken für den Herstellungs- und Verkaufsprozess mit sich bringt.

- LKW – Wenn ein Produkt auf einen LKW geladen wird, erzeugt es Bewegung, was eine Form von Abfall darstellt. Die Minimierung der Anzahl der LKWs, auf denen ein Produkt fahren muss, trägt dazu bei, diese überschüssige Bewegung zu reduzieren und den Transportprozess zu rationalisieren.

- Reisen – Die Zeit, in der die Produkte unterwegs sind ist eine weitere Form der Verschwendung, die minimiert werden sollte. Einige Reisezeit ist erforderlich, aber wann immer es reduziert werden kann, sollte es sein. Die Kombination mehrerer Produkte in einer einzigen Sendung kann auch dazu beitragen, Abfall zu reduzieren.

- Personen – Es gibt viele Personen, die am Verpackungs-, Lade- und Versandprozess beteiligt sind. Wenn Sie eine schlanke Lieferkette verwenden, können einige dieser Mitarbeiter produktiveren Aufgaben zugewiesen werden, die keinen Abfall produzieren.

Lean Six Sigma

Lean Six Sigma ist eine sehr beliebte Methodik, die die Konzepte von Lean Logistics und Six Sigma zusammen nutzt, um die Leistung zu verbessern. Mit einem systematischen Ansatz sind Unternehmen in der Lage, Abfälle auf vielfältige Weise zu identifizieren und zu beseitigen. Vielleicht arbeiten die Unternehmen am häufigsten daran, die Variation in der Art und Weise, wie Dinge hergestellt werden, zu reduzieren.

Dies geschieht, indem Best Practices identifiziert und Schritte unternommen werden, um sicherzustellen, dass sie jederzeit befolgt werden. In vielen Fällen werden Unternehmen die Dinge bei jeder Schicht oder sogar bei jedem Mitarbeiter anders machen. Dies führt zu einer erheblichen Verschwendung von Zeit und Mühe. Anstatt dies weiterhin zuzulassen, können Arbeitgeber davon profitieren, sich die Zeit zu nehmen, die erforderlich ist, um den bestmöglichen Weg zur Erledigung einer Aufgabe zu finden, und dann zu verlangen, dass alle dies auf die gleiche Weise tun.

Neben der Reduzierung von Abweichungen und der Steigerung der Effizienz bietet es dem Unternehmen viele weitere Vorteile. Wenn die Dinge gleichmäßig gemacht werden, besteht ein geringeres Unfall- oder Verletzungsrisiko. Es hilft auch, die Vorhersagbarkeit eines Prozesses zu erhöhen, was für die Planung wichtig ist.

Lean-Prinzipien

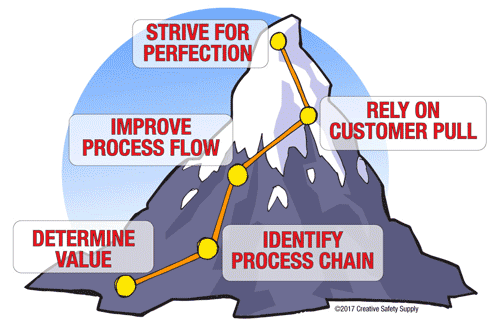

Bei der Implementierung von Lean Logistics ist es wichtig, die Lean-Prinzipien zu verstehen, die ein Unternehmen durch den Prozess führen. Diese Prinzipien müssen in jeder Phase der Herstellung verstanden und befolgt werden, um Abfall zu vermeiden und effizient zu arbeiten.

-

Bestimmen, was Wert schafft – Zu wissen, was Kunden wollen, hilft zu bestimmen, was wertvoll ist. Wenn Kunden won’t dafür bezahlen, hat es keinen Wert.

Bestimmen, was Wert schafft – Zu wissen, was Kunden wollen, hilft zu bestimmen, was wertvoll ist. Wenn Kunden won’t dafür bezahlen, hat es keinen Wert. - Identifizieren Sie alle Schritte in der Prozesskette – Die Aufschlüsselung des Herstellungsprozesses in einzelne Schritte ist ein wichtiger Teil, um Abfälle zu identifizieren und zu beseitigen. Es kann auch hilfreich sein, Schritte zur Verbesserung des Produktionsprozesses zu unternehmen.

- Verbesserung des Prozessablaufs – Die Verbesserung des Ablaufs trägt dazu bei, dass die Dinge in der richtigen Reihenfolge, zur richtigen Zeit und auf die richtige Weise erledigt werden. Durch die richtige Organisation des Prozessablaufs kann Lean jeder Umgebung viele Vorteile bieten.

- Verlassen Sie sich auf die Anziehungskraft der Kunden – Anstatt Produkte zu entwickeln und zu hoffen, dass die Kunden sie kaufen, ermöglichen Sie es den Kunden, die Produkte so zu ziehen, wie sie benötigt werden. Dies reduziert Abfall und Risiken in der Produktion.

- Streben Sie nach Perfektion – Suchen Sie immer nach Möglichkeiten, den Prozess zu verbessern. Dies kann durch verbesserte Maschinen, verbesserte Richtlinien oder eine beliebige Anzahl von Dingen geschehen. Das ständige Streben nach Perfektion ist ein wichtiger Bestandteil von Lean.

Diese Prinzipien werden einem Unternehmen helfen, Lean Logistics nicht nur richtig umzusetzen, sondern auch lange in der Zukunft zu nutzen, um kontinuierliche Verbesserungen zu erzielen.

Lean Logistics sollte als langfristige Investition in die Verbesserung der Qualität, die Reduzierung von Verschwendung und den Gewinn für ein Unternehmen betrachtet werden. Einige Bemühungen werden sofortige Ergebnisse bringen, aber viele andere können Jahre dauern, bis die Vorteile vollständig realisiert sind. Durch die kontinuierliche Bewertung der Vorgehensweise während des gesamten Prozesses und die Ermittlung von Verbesserungsmöglichkeiten kann ein Unternehmen viele Möglichkeiten finden, einen Arbeitsplatz zu schaffen, der für alle Beteiligten sicherer, effizienter und besser ist.