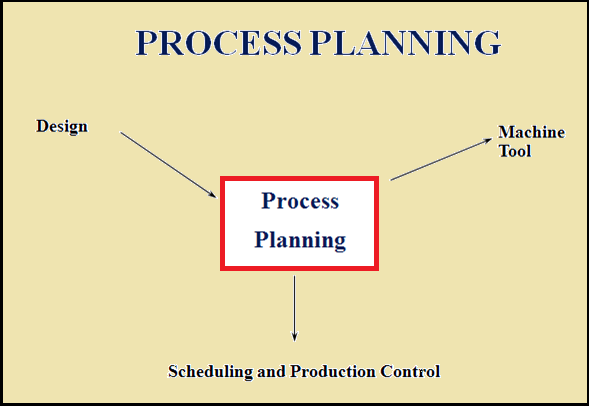

In Unternehmen können Planungsprozesse zu einem erhöhten Output, einer höheren Präzision und einem schnelleren Turnaround für wichtige Geschäftsaufgaben führen. Ein Prozess wird als eine Reihe von Schritten beschrieben, die zu einem bestimmten Ergebnis führen. Es wandelt Eingabe in Ausgabe um. Die Prozessplanung wird auch als Fertigungsplanung, Materialbearbeitung, Verfahrenstechnik und Maschinenführung bezeichnet. Es ist der Akt der Erstellung detaillierter Arbeitsanweisungen zur Herstellung eines Teils. Es ist eine vollständige Beschreibung bestimmter Phasen des Produktionsprozesses. Die Prozessplanung bestimmt, wie das Produkt hergestellt oder die Dienstleistung erbracht wird. Die Prozessplanung wandelt Konstruktionsinformationen in Prozessschritte und Anweisungen um, um Produkte kraftvoll und effektiv herzustellen. Da der Konstruktionsprozess von vielen computergestützten Werkzeugen unterstützt wird, hat sich die computergestützte Prozessplanung (CAPP) weiterentwickelt, um die Prozessplanung zu vereinfachen und zu verbessern und eine effektivere Nutzung der Fertigungsressourcen zu realisieren.

Prozessplanung

Es wurde dokumentiert, dass für neue Produkte und Dienstleistungen eine Prozessplanung erforderlich ist. Es ist die Basis für die Gestaltung von Fabrikgebäuden, das Layout von Einrichtungen und die Auswahl von Produktionsanlagen. Es beeinflusst auch das Jobdesign und die Qualitätskontrolle.

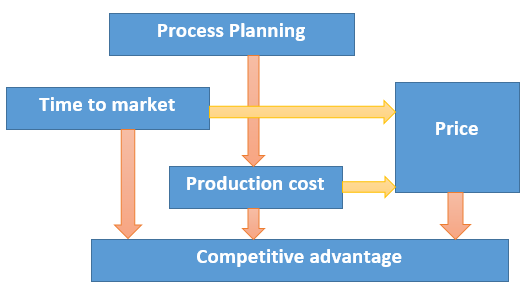

Ziel der Prozessplanung: Ziel der Prozessplanung ist es, die Geschäftsmethoden eines Unternehmens zu erweitern und zu modernisieren. Die Prozessplanung ist geplant, um die Konstruktionsspezifikation in Fertigungsanweisungen umzuwandeln und Produkte innerhalb der Funktions- und Qualitätsspezifikation zu möglichst geringen Kosten herzustellen. Dies führt zu geringeren Kosten, da weniger Mitarbeiter für den gleichen Prozess erforderlich sind, zu höherer Kompetenz, indem Prozessschritte wie Schleifen und Engpässe beseitigt werden, zu größerer Präzision, indem Kontrollpunkte und Erfolgsmaßnahmen einbezogen werden, um sicherzustellen, dass Prozessschritte präzise ausgeführt werden, und zu einem besseren Verständnis für alle Mitarbeiter, um ihre Abteilungsziele zu erreichen. Die Prozessplanung beschäftigt sich mit der Auswahl der Prozesse und der Bestimmung der Bedingungen der Prozesse. Die besonderen Vorgänge und Bedingungen müssen realisiert werden, um das Rohmaterial in eine bestimmte Form zu bringen. Alle Spezifikationen und Betriebsbedingungen sind im Prozessplan enthalten. Der Prozessplan ist ein Zertifikat wie technische Zeichnung. Sowohl die Konstruktionszeichnung als auch der Prozessplan stellen das grundlegende Dokument für die Herstellung von Produkten dar. Die Prozessplanung beeinflusst die Markteinführungszeit und die Produktionskosten. Folglich haben die Planungstätigkeiten eine immense Bedeutung für den Wettbewerbsvorteil.

Auswirkung der Prozessplanung auf den Wettbewerbsvorteil:

Grundsätze der Prozessplanung

Allgemeine Grundsätze zur Bewertung oder Verbesserung von Prozessen lauten wie folgt:

- Definieren Sie zuerst die Ausgänge und schauen Sie sich dann die Eingänge an, die zum Erreichen dieser Ausgänge erforderlich sind.

- Beschreiben Sie die Ziele des Prozesses und bewerten Sie sie häufig, um sicherzustellen, dass sie immer noch angemessen sind. Dies würde spezifische Maßnahmen wie Qualitätswerte und Durchlaufzeiten umfassen.

- Bei der Zuordnung sollte der Prozess als logischer Ablauf ohne Schleifen zu früheren Schritten oder Abteilungen angezeigt werden.

- Jeder ausgeführte Schritt muss in die Dokumentation aufgenommen werden. Wenn nicht, sollte es eliminiert oder dokumentiert werden, je nachdem, ob es für den Prozess notwendig ist oder nicht.

- Die am Prozess beteiligten Personen sollten konsultiert werden, da sie häufig über die aktuellsten Informationen verfügen.

Die Prozessplanung umfasst die Aktivitäten und Funktionen zur Entwicklung umfassender Pläne und Anweisungen zur Herstellung eines Teils. Die Planung beginnt mit Konstruktionszeichnungen, Spezifikationen, Teile- oder Materiallisten und einer Bedarfsprognose. Das Ergebnis der Planung sind Arbeitsabläufe, Arbeitsabläufe, Arbeitszentren, Normen, Werkzeuge und Vorrichtungen. Dieses Routing wird zu einem wichtigen Input für das Fertigungsressourcenplanungssystem, um Vorgänge für Zwecke der Produktionsaktivitätskontrolle zu definieren und erforderliche Ressourcen für Zwecke der Kapazitätsanforderungsplanung zu definieren.

Prozesspläne, die bezeichnenderweise detailliertere, schrittweise Arbeitsanweisungen mit Abmessungen in Verbindung mit einzelnen Arbeitsgängen, Bearbeitungsparametern, Rüstanweisungen und Qualitätssicherungsprüfpunkten bieten. Die Prozessplanung basiert auf der Erfahrung und dem Wissen eines Fertigungsingenieurs über Produktionsanlagen, Ausrüstung, deren Fähigkeiten, Prozesse und Werkzeuge. Die Prozessplanung ist jedoch sehr langwierig und die Ergebnisse unterscheiden sich je nach Person, die die Planung durchführt.

Wichtige Schritte in der Prozessplanung: Die Prozessplanung umfasst zahlreiche Schritte zum Abschluss des Projekts, darunter die Definition, Dokumentation, Überprüfung und Verbesserung von Schritten in Geschäftsprozessen, die in einem Unternehmen verwendet werden.

Definition: Der erste Schritt besteht darin, zu beschreiben, was der Prozess erreichen soll. Es enthält Abfragen wie, was ist die Ausgabe dieses Prozesses? Wer erhält den Output und wie definieren sie Erfolg?, Was sind die Eingänge für den Prozess?, Gibt es definierte Erfolgsmaße – wie Turnaround Time oder Quality Scores? Und gibt es bestimmte Checkpoints im Prozess, die angegangen werden müssen?

Dokumentation: Während der Dokumentationsphase werden Interviews mit Mitarbeitern des Unternehmens durchgeführt, um die Schritte und Maßnahmen zu bestimmen, die sie im Rahmen eines bestimmten Geschäftsprozesses ergreifen. Die Ergebnisse dieser Interviews werden niedergeschrieben, in der Regel in Form eines Flussdiagramms, mit Kopien aller verwendeten oder angehängten Formulare. Diese Flussdiagramme werden den beteiligten Abteilungen zur Überprüfung zur Verfügung gestellt, um sicherzustellen, dass die Informationen korrekt im Diagramm erfasst wurden.

Überprüfung: Als nächstes werden die Flussdiagramme auf mögliche Problembereiche überprüft.

Die Prozessplanung in der Fertigung kann folgende Tätigkeiten umfassen:

- Auswahl des Rohmaterials,

- Bestimmung der Bearbeitungsmethoden,

- Auswahl der Werkzeugmaschinen,

- Auswahl der Schneidwerkzeuge,

- Auswahl oder Konstruktion von Vorrichtungen und Vorrichtungen,

- Bestimmung der Einrichtung,

- Bestimmung von Bearbeitungsabläufen,

- Berechnungen oder Bestimmung von Schnittbedingungen,

- Berechnung und Planung von Werkzeugwegen,

- Verarbeitung des Prozessplans

Computergestützte Prozessplanung

Die Hersteller haben einen Evolutionsschritt verfolgt, um den Prozessablauf zu verbessern,

Stufe I – Manuelle Klassifizierung; standardisierte Prozesspläne

Stufe II – Computerisierte Prozesspläne

Stufe III – Variant CAPP

Stufe IV – Generatives CAPP

Stufe V – Dynamisches, generatives CAPP

Früher zu CAPP, die Hersteller versuchten, die Probleme der manuellen Prozessplanung zu überwinden, indem sie Teile in Familien kategorisierten und standardisierte Prozesspläne für Teilefamilien entwickelten, die als

Stufe I bezeichnet werden. Wenn ein neues Teil initiiert wird, wird der Prozessplan für diese Familie manuell wiederhergestellt, markiert und erneut eingegeben. Dies verbesserte zwar die Leistung, verbesserte jedoch nicht die Qualität der Planung von Prozessen.

Computergestützte Prozessplanung ursprünglich als Gerät entwickelt, um einen einmal geformten Prozessplan elektronisch zu speichern, wiederherzustellen, für ein neues Teil zu ändern und den Plan auszudrucken. Es heißt

Stufe II. Eine andere Fähigkeit dieser Stufe sind tabellengesteuerte Kosten- und Standardschätzungssysteme.

Stufe III: Der computergestützte Ansatz der Variante CAPP basiert auf einem gruppentechnologischen Kodierungs- und Klassifizierungsansatz, um eine große Anzahl von Teileattributen oder Parametern zu erkennen. Diese Attribute ermöglichen es dem System, einen Basisprozessplan für die Teilefamilie auszuwählen und etwa neunzig Prozent der Planungsarbeit zu erledigen. Der Schemer addiert die verbleibenden zehn Prozent des Aufwands, um den Prozessplan zu ändern oder zu optimieren. Die im Computer gespeicherten Basisprozesspläne werden manuell unter Verwendung eines Superplanerkonzepts eingegeben, das heißt, Entwicklung standardisierter Pläne auf der Grundlage der gesammelten Erfahrung und des Wissens mehrerer Planer und Fertigungsingenieure.

Stufe IV: Es ist generative CAPP. In dieser Phase werden Entscheidungsregeln für die Prozessplanung in das System entwickelt. Diese Entscheidungsregeln basieren auf der Gruppentechnologie eines Teils oder der Codierung der Feature-Technologie, um einen Prozessplan zu erstellen, der nur minimale manuelle Interaktion und Änderung erfordert.

Während sich CAPP-Systeme in Richtung Generativität bewegen, ist ein reines generatives System, das aus der Teileklassifizierung und anderen Konstruktionsdaten einen vollständigen Prozessplan erstellen kann, ein Ziel der Zukunft. Diese Arten von generativen Systemen werden Funktionen vom Typ künstliche Intelligenz nutzen, um Prozesspläne zu erstellen und vollständig in eine CIM-Umgebung integriert zu sein. Ein weiterer Schritt in dieser Phase ist ein dynamisches, generatives CAPP, das Anlagen- und Maschinenkapazitäten, Werkzeugverfügbarkeit, Arbeitsplatz- und Gerätelasten sowie den Gerätestatus bei der Entwicklung von Prozessplänen berücksichtigt.

Der mit einem CAPP-System in Stufe V entwickelte Prozessplan würde sich zu gegebener Zeit in Abhängigkeit von den Ressourcen und der Arbeitsbelastung in der Fabrik unterscheiden. Dynamische, generative CAPP bringt auch die Notwendigkeit einer Online-Anzeige des Prozessplans auf einer arbeitsauftragsorientierten Basis mit sich, um sicherzustellen, dass der entsprechende Prozessplan dem Boden zur Verfügung gestellt wurde.

Diese Art der Prozessplanung bietet zahlreiche Vorteile. Es kann die Fähigkeiten eines Planers verringern. Es kann die Prozessplanungszeit reduzieren. Es kann sowohl die Prozessplanung als auch die Herstellungskosten senken. Es kann konsistentere Pläne erstellen. Es kann genauere Pläne erstellen. Es kann die Produktivität steigern. Die automatisierte Prozessplanung dient der Verkürzung der Vorlaufzeit, der Rückmeldung zur Herstellbarkeit, der Senkung der Produktionskosten und der konsistenten Prozesspläne. Zu den Vorteilen der computergestützten Prozessplanung gehören eine geringere Nachfrage nach qualifizierten Planern, eine kürzere Prozessplanungszeit, geringere Prozessplanungs- und Herstellungskosten, konsistentere Pläne, genauere Pläne, erhöhte Produktivität, erhöhte Flexibilität, hohe Effizienz, ausreichend hohe Produktqualität und die Möglichkeit der Integration mit anderen automatisierten Funktionen und Systemen.

Die Fertigungsprozessplanung liefert wesentliche Prozessplanungspotenziale für alle Fertigungsindustrien. Mit der Fertigungsprozessplanung können Prozessplaner den ursprünglichen Prozessplan mithilfe der Produktstruktur aus der Produktentwicklung erstellen und authentifizieren, den Plan an spezifische Anforderungen anpassen und Produkte und Ressourcen mit den Schritten des Plans verknüpfen.

Zusammenfassend ist die Prozessplanung eine wichtige Maßnahme in einem Produktionsunternehmen, die überprüft, welche Prozesse, Materialien und Anweisungen zur Herstellung eines Produkts verwendet werden. Die Prozessplanung beschreibt eine Fertigungsanlage, Prozesse und Parameter, mit denen Materialien von einer Primärform in eine vorgegebene Endstufe überführt werden sollen.