TROCKENER MAGERBETON ist Zementbeton mit geringem Absacken sowie niedrigem Zement, der als erste Schicht für starre Pflaster über Untergründe (GSB) verlegt wird, gerollt & mechanisch verdichtet.Wir besprechen mit allen Abschnitten eins nach dem anderen gemäß des folgenden Auftrages:

- ALLGEMEIN

- REFERENZ

- AUSRÜSTUNG MIT WESENTLICHEN MERKMALEN

- PERSONALBEDARF

- MATERIALIEN

- VERSUCHSSTRECKE

- QUALITÄTSKONTROLLPRÜFUNG & ABNAHME

- SICHERHEITSANFORDERUNGEN /MAßNAHMEN

1.ALLGEMEINES

Diese Arbeiten sollten gemäß den Anforderungen der Vertragsspezifikationen und in Übereinstimmung mit den Linien, Qualitäten, Zeichnungen oder nach Anweisung des Ingenieurs durchgeführt werden. Die Arbeiten umfassen die Einrichtung aller Anlagen, Materialien, Arbeitskräfte und die Durchführung aller Vorgänge in Bezug auf die vom Ingenieur genehmigten Arbeiten.

Die Konstruktionsparameter von trockenem Magerbeton, falls vorhanden, werden in den Vertragszeichnungen festgelegt.

2. REFERENZ

i) Klausel 600 von MORT&H – 5th Edition

ii) IRC: SP: 49-2014

iii) IST: 16714-2018

iv) Relevante genehmigte Zeichnungen

3. AUSRÜSTUNG MIT WESENTLICHEN MERKMALEN

i) Mischanlage

ii) Fertiger mit elektronischem Sensor

iii) Muldenkipper

iv) Wassertanker

v) 8-10 Tonnen Walze

vi) Handwerkzeuge: Schaufeln, Besen, Drahtbürste, gerade Kante

vii) Prüfgeräte: Dichtekegel mit 20 cm Durchmesser, Vibrationshammer, Würfelformen, Thermometer.

4. PERSONALBEDARF

i) Bauingenieur

ii) Vermesser (Mit Team)

iii) Bediener, Vorgesetzte und Verlegeteam

5. MATERIALIEN

5.1 Materialquelle

Quelle Die Materialgenehmigung sollte mindestens 45 Tage vor dem geplanten Beginn der Arbeiten vom Ingenieur eingeholt werden. Wenn später vorgeschlagen wird, die Materialien aus einer anderen Quelle zu beziehen, wird der Ingenieur mindestens 45 Tage vor der Verwendung dieser Materialien über seine Genehmigung informiert.

5.2 Zement

Folgende Zementsorten können mit vorheriger Genehmigung des Ingenieurs verwendet werden.

Gewöhnlicher Portlandzement der Klasse 53 IST: 8112 Zu verwendender Zement kann eher in loser Schüttung erhalten werden. Sie werden gemäß den Bestimmungen in Klausel 1014 gespeichert.

5.3 Gemahlene granulierte Hochofenschlacke

GGBS sollten aus zugelassener Quelle verwendet werden & Einhaltung der Anforderungen von IRC SP: 49-2014

5.4 Zuschlagstoffe

Zuschlagstoffe für Magerbeton sind zerkleinertes Material gemäß IS: 383. Die Aggregate sind nicht alkalireaktiv. Die Grenzwerte für schädliche Materialien werden die Anforderungen von IS: 383 nicht überschreiten.

a)Grobes Aggregat

Grobes Aggregat besteht aus sauberen, harten, starken, dichten, nicht porösen und haltbaren Stücken von Schotter oder Schotter . Die maximale Größe des groben Aggregats beträgt 26,5 mm. Die Wasseraufnahme des groben Aggregats darf 3% nicht überschreiten.

b)Feines Aggregat

Das feines Aggregat besteht aus sauberem, natürlichem Sand oder Schotter oder einer Kombination aus beidem und entspricht IS: 383. Feines Aggregat ist frei von weichen Partikeln, Ton, Schiefer, Lehm, zementierten Partikeln, Glimmer, organischen und anderen Fremdkörpern. Die Wasseraufnahme von grobkörnigem Zuschlagstoff darf 3% nicht überschreiten.

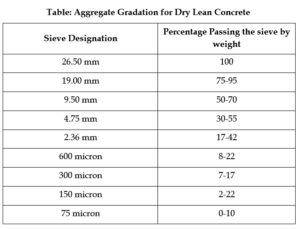

Das Material entspricht nach dem Mischen der Einstufung gemäß Tabelle -1 von IRC SP 49-2014

5.5 WASSER

Wasser, das zum Mischen und Aushärten von Beton verwendet wird, ist sauber und frei von schädlichen Mengen an Öl, Salz, Säure, Substanzen oder anderen Substanzen, die für den fertigen Beton schädlich sind. Es erfüllt die Anforderungen von IS: 456.

5.6 Dosierung der Materialien für die Mischung

Die Mischung wird mit einem maximalen Zuschlagstoffverhältnis von 14:1 dosiert. Der Wassergehalt wird gemäß Abschnitt 4.2 von IRC SP 49 auf das Optimum eingestellt, um die Verdichtung durch Walzen zu erleichtern. Die Festigkeits- und Dichteanforderungen an Beton werden gemäß Abschnitt 7.1 von IRC SP 49-2014 durch Anfertigen von Versuchsmischungen bestimmt.

5.7 Zementgehalt

Der minimale Zementgehalt im Magerbeton beträgt nicht weniger als 140 kg / h. aus Beton. Bei Verwendung von GGBS darf der Mindestzementgehalt nicht weniger als 100 kg / m3 betragen.Wenn dieser Mindestzementgehalt nicht ausreicht, um Beton der angegebenen Festigkeit herzustellen, wird er nach Bedarf erhöht, um die Festigkeit zu erhöhen.

5.8 Betonfestigkeit

Die durchschnittliche Druckfestigkeit jeder aufeinanderfolgenden Gruppe von 5 Würfeln, die gemäß IR: SP: 49-2014 hergestellt wurden, beträgt nach 7 Tagen nicht weniger als 7 MPa. Darüber hinaus beträgt die minimale Druckfestigkeit eines einzelnen Würfels nach 7 Tagen nicht weniger als 5,5 MPa. Die diesen Anforderungen entsprechende Entwurfsmischung ist vor Arbeitsbeginn auszuarbeiten.

5.9 Sub-grade

Die sub-grade wird entsprechen die qualitäten und querschnitte gezeigt auf die zeichnungen und wird gleichmäßig verdichtet, um die design festigkeit in übereinstimmung mit diesen spezifikationen und spezifikation festgelegt in die vertrag. Die magere Betonunterlage darf nicht auf eine schlechte Unterlage gelegt werden, falls eine solche gemäß Spezifikation ordnungsgemäß zurückgefüllt und verdichtet werden muss. Der Bauverkehr wird auf dem vorbereiteten Untergrund weitestgehend vermieden. Einen Tag vor dem Verlegen des Untergrundes wird die Untergrundoberfläche leicht mit Wasser besprüht und nach Ablauf von 2-3 Stunden mit einem oder zwei Durchgängen einer glatten Radwalze gerollt, um die Oberfläche zu stabilisieren und dann auf Übereinstimmung zu prüfen.

5.10 Konstruktion

Das Tempo und das Programm der Konstruktion des mageren Betonuntergrunds werden in geeigneter Weise mit dem Programm des Baus des Zementbetonpflasters darüber übereinstimmen. Der Untergrund wird erst 7 Tage nach dem Bau des Untergrunds mit Zementbetonpflaster überzogen.

5.11 Dosieren und Mischen

Die Dosieranlage ist in der Lage, die Materialien nach Gewicht zu dosieren, wobei jede Art von Material separat gewogen wird. Der Zement aus dem Schüttgut wird getrennt von den Zuschlagstoffen gewogen. Die Kapazität der Dosier- und Mischanlage sollte mindestens 25% höher sein als die vorgeschlagene Kapazität für die Legeanordnungen & Die Dosier- und Mischanlage sollte über die erforderlichen automatischen Steuerungen verfügen, um eine genaue Dosierung und Vermischung sicherzustellen. Andere Mischertypen werden vorbehaltlich des Nachweises ihrer zufriedenstellenden Leistung während der Versuchsdauer zugelassen.

6.0 Probestrecke

Eine Probestrecke muss auf die erforderliche Breite und mindestens 60 Meter Länge hergestellt werden. Die Versuchslänge umfasst den Bau mindestens einer Querbaufuge mit ausgehärtetem Beton und anschließend zu verlegendem Untergrund, um die Stichhaltigkeit des Verfahrens nachzuweisen. An einem Tag dürfen nicht mehr als 30 m Probestrecke verlegt werden. Die In-situ-Dichte des frisch verlegten Betons wird durch Sandaustauschverfahren bestimmt, indem 3 Dichtelöcher in gleichen Abständen hergestellt werden, die die Versuchslänge diagonal halbieren, diese dürfen nicht in dem Streifen von 500 mm von den Kanten aus hergestellt werden. Der Durchschnitt dieser Werte gilt als 100%, und damit ist die Felddichte der regulären Arbeit zu vergleichen. Der gehärtete Beton kann für 3m Breite in der Versuchslänge geschnitten und umgekehrt werden, um die Bodenfläche auf Entmischung oder Honigkämmen zu überprüfen, wenn notwendige Anpassungen im Mischungsdesign vorgenommen werden.

6.1 Transport und Platzierung

Der Pflanzenmischbeton muss mit einer ausreichenden Anzahl von LKWs transportiert werden, um eine kontinuierliche, gleichmäßige Betonversorgung für die Verlegeausrüstung zu gewährleisten. Die Mischung muss vor Witterungseinflüssen geschützt werden, indem die Kipper / Kipper während des Transports mit einer Plane abgedeckt werden. Der Magerbeton wird auf die erforderlichen Breiten, Qualitäten, Wölbung und Dicke mit selbstfahrendem, elektronischem Sensor oder mechanischem Fertiger verlegt.

Die Ausrüstung muss in der Lage sein, die Materialien nach der Verdichtung gleichmäßig und ohne Trennung auf die angegebene Dicke zu legen. Die Pflastermaschine sollte über Einrichtungen verfügen, um eine gute Anfangsverdichtung zu erzielen.

6.2 Verdichtung

Die Verdichtung beginnt, sobald der Beton in voller Breite verlegt und eingeebnet ist, bis keine Bewegung mehr unter der Walze stattfindet und die Oberfläche geschlossen ist. Zusätzlich zu der für die Verdichtung erforderlichen Anzahl von Durchgängen muss ein Durchlauf ohne Vibration als Vordurchlauf und ein weiterer am Ende als Enddurchlauf vorhanden sein. Die ermittelte Mindesttrockendichte muss 97 % der in der Versuchslänge erreichten Dichte und in einem Abstand von 500 mm vom Rand 95% der in der Versuchslänge erreichten Dichte betragen. Die fertige Oberfläche sollte sofort kontrolliert werden, und alle losen, getrennten oder defekten Bereiche, wenn überhaupt, werden korrigiert, indem man frischen mageren Beton verwendet. Wabenförmige Bereiche, etwaige Niveaudefizite/Dickenmängel und Oberflächenunregelmäßigkeiten sind durch Beton mit 10 mm und darunter liegenden Zuschlagstoffen zu korrigieren. Besondere Vorsicht und Aufmerksamkeit ist bei der Verdichtung in der Nähe von Fugen, Bordsteinkanten, Kanälen, Seitenformen, Rinnen und Schächten geboten.

7.0 Qualitätskontrolle Prüfung und Abnahme

- Aushärtung

Sobald die Magerbetonoberfläche fertiggestellt ist, beginnt die Aushärtung.

a) Die Aushärtung erfolgt durch Abdecken der Oberfläche mit einem hessischen Tuch in zwei Schichten, das 7 Tage lang durch Besprühen mit Wasser kontinuierlich feucht gehalten wird.

b) Wenn die Wasserhärtung nicht möglich ist, muss die Härtung durch Besprühen mit flüssiger Härtungsmasse erfolgen. Das kurierende Mittel ist weiße pigmentierte Art mit Wasserzurückhaltenindex des Minimums 90 Prozent, wenn es in Übereinstimmung mit der Prüfmethode geprüft wird, die in Annexure-A von IRC SP 49 -2014 gegeben wird, um die Leistungsfähigkeit des kurierenden Mittels zu überprüfen, wird der Lieferant angefordert, das Prüfzeugnis von einem anerkannten Labor zur Verfügung zu stellen. Kurierendes Mittel wird sofort nach gesprüht, wenn das Rollen abgeschlossen ist & die Oberfläche wird auch mit nassem hessischem für drei Tage bedeckt.

2)Toleranz

Die Dickentoleranzen müssen ± 10 mm betragen.

3) Dichte

Die Trockendichte des verlegten Materials ist aus Dichtelöchern an Stellen zu bestimmen, die entlang einer Diagonale, die jeweils 2000 Quadratkilometer halbiert, gleichmäßig beabstandet sind.m oder ein Teil davon, von Material jeden Tag gelegt. Sie darf nicht weniger als 97% der Bemessungsdichte betragen.Die Kontrolle der Festigkeit erfolgt durch Entnahme von Proben von trockenem Magerbeton zur Herstellung von Würfeln mit einer Rate von 3 Proben pro 1000 Quadratmeter.m oder ein Teil davon jeden Tag gelegt. Die Würfelmuster sind gemäß IS: 51 6 zu verdichten, auszuhärten und zu prüfen.

8.Sicherheitsanforderungen/-maßnahmen

Das Verlegeteam trägt beim Herstellen, Transportieren und Verlegen der Mischung persönliche Schutzausrüstung. Alle Sicherheitsmaßnahmen werden gemäß dem genehmigten Plan ergriffen.