Veröffentlicht: 9. März 2006 / Mike Gray, Manufacturing Support Advisor, Nestle Product Technology Centre |

Das Conchieren von Schokolade ist kein genau definierter Prozess, und es gibt immer noch Elemente des Könnens, um eine gute geschmackvolle Schokolade mit der richtigen Viskosität für die Herstellung von Süßigkeiten herzustellen.

Dieser Artikel gibt eine Einführung in das Geschehen in der Conche und zeigt, wie komplex ein Prozess des Conchierens ist. Eine Conche, so genannt, weil frühe Versionen in der Form der Muschel ähnlich waren, ist ein Mischer, der speziell für die Herstellung von Schokolade entwickelt wurde.

Das Conchieren von Schokolade ist kein genau definierter Prozess, und es gibt immer noch Elemente des Könnens, um eine gute geschmackvolle Schokolade mit der richtigen Viskosität für die Herstellung von Süßigkeiten herzustellen.Dieser Artikel ist eine Einführung in das, was in der Conche vor sich geht und zeigt, wie komplex ein Prozess Conchieren ist. Eine Conche, so genannt, weil frühe Versionen in der Form der Muschel ähnlich waren, ist ein Mischer, der speziell für die Herstellung von Schokolade entwickelt wurde.

Das Conchieren von Schokolade ist kein genau definierter Prozess, und es gibt immer noch Elemente des Könnens, um eine gute geschmackvolle Schokolade mit der richtigen Viskosität für die Herstellung von Süßigkeiten herzustellen.

Dieser Artikel gibt eine Einführung in das Geschehen in der Conche und zeigt, wie komplex ein Prozess des Conchierens ist. Eine Conche, so genannt, weil frühe Versionen in der Form der Muschel ähnlich waren, ist ein Mischer, der speziell für die Herstellung von Schokolade entwickelt wurde.

Was ist Conchieren?

Die Schokoladenherstellung beginnt üblicherweise mit dem Mischen und Zerkleinern der Zutaten: zucker, Kakaofeststoffe und für Milch oder weiße Pralinen Milchpulver. Das Produkt dieser Zerkleinerung, oft Flocke genannt, wird dann conchiert, um Folgendes zu erreichen:

- Erzeugen Sie den gewünschten Endgeschmack in der Schokolade

- Ändern Sie sie von einem pulverigen Zustand in eine Flüssigkeit, die gegossen oder gepumpt werden kann

Während des Conchiervorgangs werden Aromen erzeugt, entfernt und verändert, und alle festen Partikel werden mit Fett überzogen. Dieses Fett bildet eine kontinuierliche Phase und es ist die Vollständigkeit dieser Schicht, die die Handhabungseigenschaften oder die Viskosität der fertigen Schokolade bestimmt. (Aguilar, Ziegler 1994)

Conchierphasen

Es gibt drei Phasen des Schokoladenconchierens:

- Trockenconchieren: Die Masse ist immer noch krümelig und eher wie ein Pulver

- Pastöse / plastische Phase: Ein Großteil des Fettes wurde freigesetzt und die Masse ändert sich allmählich zu einer Paste

- Verflüssigung: Das letzte Fett sowie kleinere Zusätze wie Emulgatoren und Aromen werden hinzugefügt und die Schokolade wird flüssig

Am wichtigsten sind die trocken- und pastösen Phasen, in denen die meisten Änderungen stattfinden. Es wurde viel Wert auf diese Phase des Prozesses gelegt, und dies hat die bedeutendste Veränderung beim Conchieren in den letzten zwei Jahrzehnten bewirkt.

Die Grenzen zwischen den Phasen sind nicht offensichtlich und es bedarf einiger Erfahrung, um sie zu definieren.

Viskositätsänderungen beim Conchieren

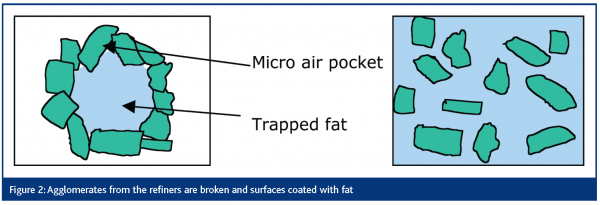

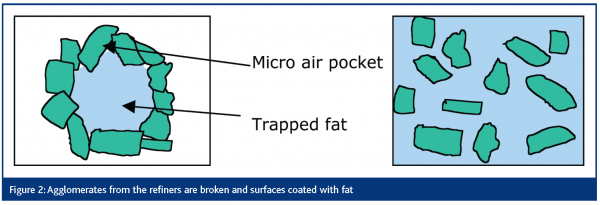

Die Zerkleinerung wird normalerweise mit einem Walzenrefiner erreicht, von dem sich jede Walze etwas schneller dreht als die vorherige, wodurch eine Scherwirkung entsteht. Dieser Prozess führt zu neuen Oberflächen, die sich gegenseitig anziehen und Agglomerate bilden, die den größten Teil des Fettes einschließen. Aus diesem Grund ist der Ausgang der Raffinerien ein kohäsives Pulver, das fast ohne Verschmutzung der Hände aufgenommen werden kann. (Weitere Informationen zur Raffination siehe Hinweis unten).

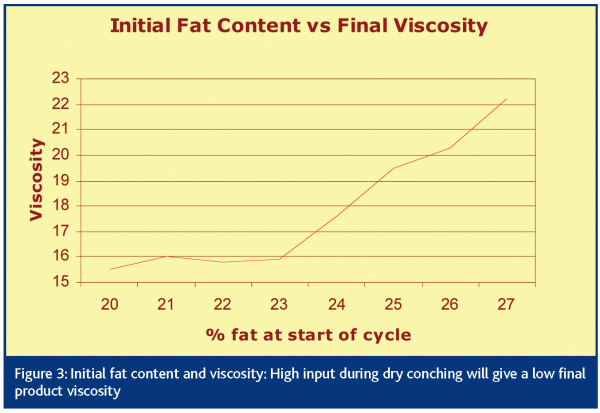

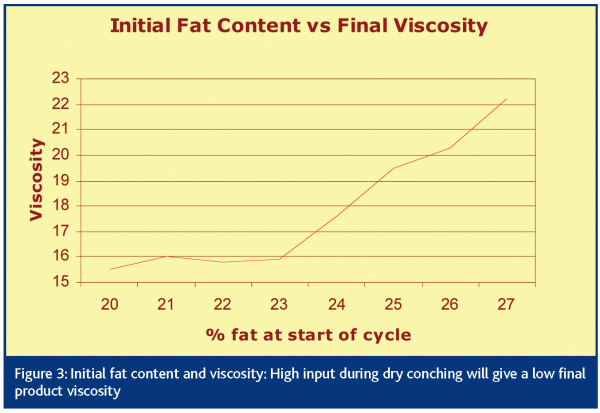

Zu Beginn des Conchierens wird diesem Pulver wenig oder kein Fett zugesetzt, aber nach einigen Stunden wird die Masse aufgrund der Anwendung eines hohen Schergrades, das die Agglomerate aufbricht und Fett über jedes Partikel verteilt, flüssiger.

Beim Conchieren findet keine Zerkleinerung der Primärpartikel statt. Daraus folgt, dass die endgültige Partikelgröße der Schokolade während der Raffinationsphase erzeugt werden muss, was wiederum bedeutet, dass der richtige Fettgehalt in der Misch- und Anfangsraffinationsphase verwendet wird.

Wenn zu viel Fett oder Emulgator (normalerweise Lecithin) vorhanden ist, ist die Masse zu flüssig und die Mischerarme können das Produkt nicht halten und bearbeiten. Die Agglomerate gleiten übereinander und werden nicht aufgebrochen.

Wenn zu wenig Fett vorhanden ist und die Masse zu trocken ist, wirkt sie wie ein Pulver und bewegt sich einfach aus dem Weg der Mischerarme.

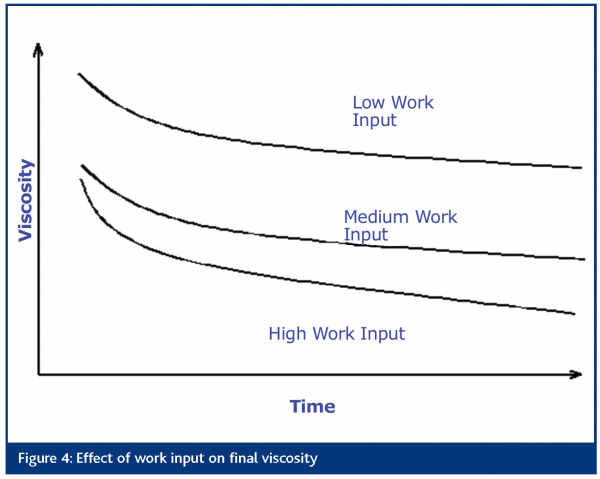

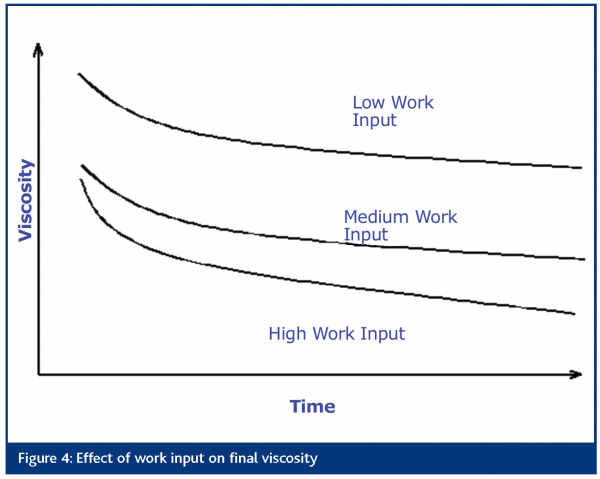

Arbeitsleistung und Viskosität

Die Arbeitsleistung bzw.

Längere Conchierzeiten oder intensives Mischen nach dem Conchen können einen geringen anfänglichen Arbeitsaufwand nicht kompensieren. Dies gilt insbesondere beim Vergleich von alten und neuen Muscheln. Die einzige Lösung ist die teure Zugabe von zusätzlicher Kakaobutter.

Arbeitseinsatz und Temperatur

Der Großteil der der Masse zugeführten Wärme ist mechanisch und kommt von den Mischelementen, der Rest vom Muschelmantel. Viele der Geschmacksveränderungen während des Conchierens sind auf Mikroumgebungen innerhalb der Conche zurückzuführen. Diese existieren, wie der Name schon sagt, sehr lokal – oft nur für kurze Zeit – und sind darauf zurückzuführen, dass die Feuchtigkeit, die beim Trockenconchieren freigesetzt wird, an die Oberfläche der Masse gelangt, um zu entweichen. Dabei bildet es lokalisierte Bereiche mit höherem Feuchtigkeitsgehalt, wodurch verschiedene Prozesse wie Kristallisation von amorphen Zuckern, Agglomeration von Partikeln oder geschmacksverändernde chemische Reaktionen stattfinden können, die aufgrund unzureichender Feuchtigkeit nicht in der gesamten Masse stattfinden können.

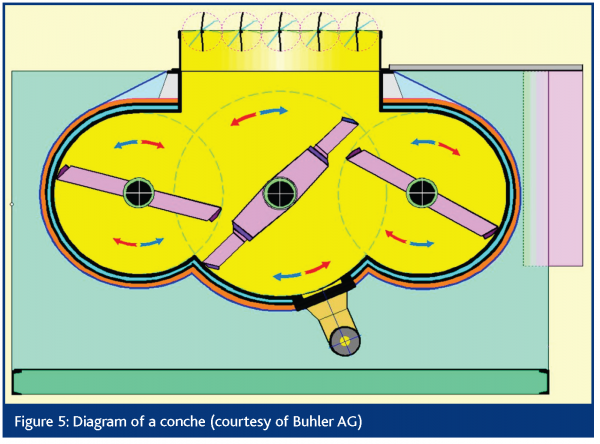

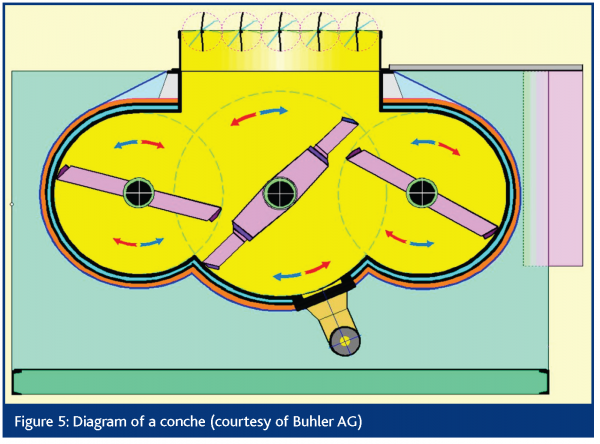

Die Conche

Es gibt eine solche Vielfalt an Conche–Typen – und noch mehr, die seit vielen Jahren im Einsatz sind und nun abgelöst wurden -, dass es nicht möglich ist, auch nur eine repräsentative Probe vorzulegen (Taylor 2005). Zur Veranschaulichung ist ein Beispiel in Abbildung 5 dargestellt.

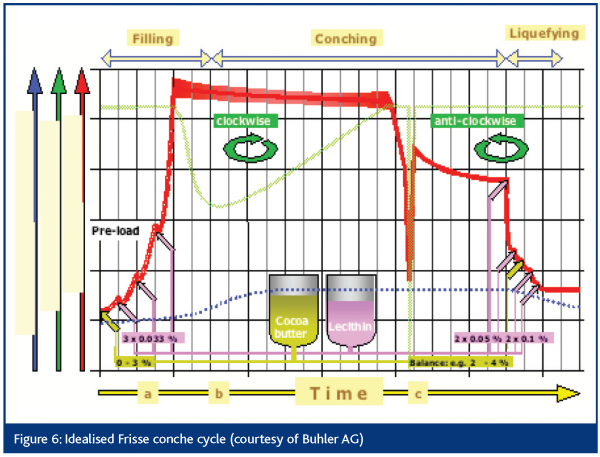

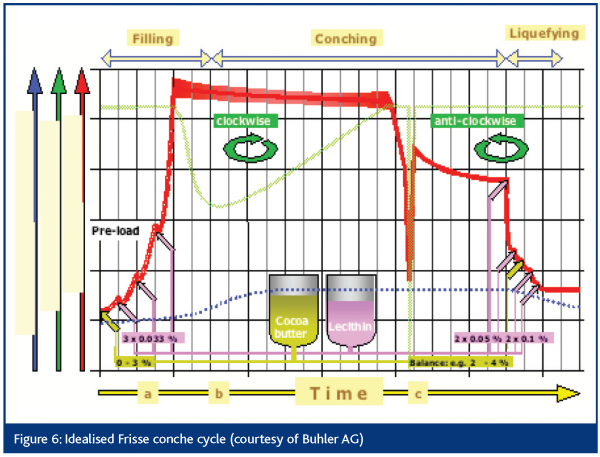

Der Conche-Betriebszyklus

Diese Folie zeigt die allmähliche Zugabe von sehr kleinen Mengen Fett, gefolgt von Lecithin – obwohl Fett allein verwendet werden kann. Dieser Prozess zielt darauf ab, die Masse zu ‚benetzen‘ und so sicherzustellen, dass die Conche nicht mehr Leistung benötigt, als während der Trockenconchierphase zur Verfügung steht, wodurch sie zum Stillstand kommen kann.

Die Motordrehzahl variiert (wie durch die grüne Linie dargestellt), um die Leistungsaufnahme konstant auf ihrer maximalen Dauerleistung zu halten. Es gibt ein Bad gerade nach dem Füllen wegen der Masse, die zusammenhängender wird, während Fett freigegeben und verbreitet wird. An diesem Punkt greifen die Mischelemente die Masse und beginnen sie zu bearbeiten.

Ein ähnlicher Zyklus wird für die meisten Conches verwendet, um sicherzustellen, dass sie die Kakaobutter so effizient wie möglich nutzen. Häufiger hat der Motor zwei feste Drehzahlen und die Aufgabe des Spezialisten ist es, die Fläche unter der Leistungskurve durch Optimierung der Partikelgröße, des Fettgehalts und der Rezeptur zu maximieren.

Geschmacksveränderungen

Es gibt drei Hauptmechanismen, die den Geschmack beeinflussen, von denen die ersten beiden nur während des Trockenconchierens stattfinden, während der dritte auf den Raffinierwalzen beginnt und auch dann anhält, wenn viele der Partikel fettbeschichtet sind.

Entfernung unerwünschter flüchtiger Stoffe

Die Kombination von mechanischer Energie aus den Mischelementen und externer Erwärmung führt zur Verdunstung von Feuchtigkeit. Daneben werden mit dem Wasser auch einige Säuren – insbesondere Essigsäure – und geringe Mengen an Aldehyden abdestilliert.

Die wichtigsten Veränderungen treten während der ersten zwei Stunden des Conchierprozesses auf. Die wichtigsten Faktoren sind Belüftung und die Wirkung und Geometrie der Muschel. Häufiges Aussetzen neuer Oberflächen an die Atmosphäre ist notwendig, damit die Feuchtigkeit und die damit verbundenen flüchtigen Stoffe entweichen können.

Erzeugung neuer Aromen

Maillard-Reaktionen erzeugen neue Aromen, insbesondere wenn die Temperatur über 75 ° C liegt.

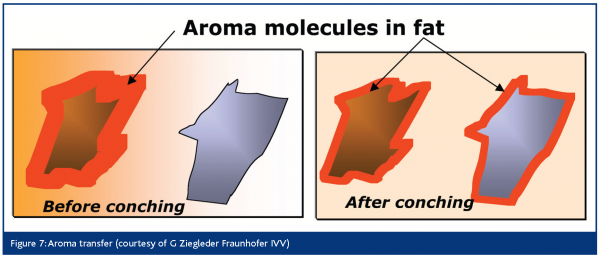

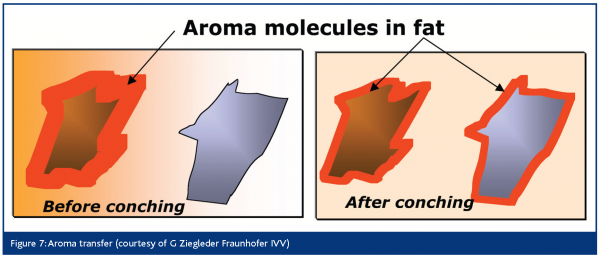

Übertragung von Aromamolekülen von Kakao auf Zucker

Neuere Erkenntnisse (Zeileder et al 2000-2004) legen nahe, dass sich beim Conchieren nur wenig Geschmack entwickelt, es sei denn, es werden hohe Temperaturen (> 75 ° C) verwendet.

Stattdessen werden Aromamoleküle, die mit dem Kakao assoziiert sind, auf Zuckerpartikel übertragen, wo sie im Mund einen anderen wahrgenommenen Geschmack haben. Diese Übertragung ist ein Diffusionsprozess und erfordert eine gewisse Zeit, was einer der wesentlichen Unterschiede zwischen Conchieren und einfachem Mischen ist.

Der Conche-Zyklus

Was sind die wichtigsten Parameter?

Eine umfangreiche Auswertung der Conchengeometrie und der Verarbeitungsbedingungen veranlasste Ziegleders Gruppe (Ref 3-6), die folgende Liste von Parametern in der Reihenfolge ihrer Wirkung vorzuschlagen:

- Trockenconchierzeit

- Der wichtigste Teil des Conchierens für die Geschmacksentwicklung/-übertragung

- Leistungsaufnahme beeinflusst den endgültigen Geschmack

- Mischergeometrie beeinflusst die Conchierzeit

- Anfangsfettgehalt

- Feuchtigkeit

- Belüftung der Conche

- Temperatur

Es gibt einige Wechselwirkungen zwischen drei der ersten vier Parameter. Zum Beispiel beeinflusst der anfängliche Fettgehalt die Trockenconchierzeit und die Leistungsaufnahme: Wenn der Fettgehalt im Trockenconchierstadium nicht korrekt ist, tritt kein Conchieren auf. Es gibt jedoch eine mögliche Abfrage, ob die Temperatur so niedrig in der Liste ist.

Quantifizierung des Conchierens

Wie kann das Conchieren verbessert werden, wenn es nicht gemessen werden kann?

Sensorische Panels können zeitaufwändig sein und sind nicht immer so zuverlässig wie bevorzugt. Wenn sie jedoch gut ausgebildet sind, sind sie wahrscheinlich der einzige praktische Weg.

Zeileder und seine Gruppe haben eine objektive Methode zur Messung des Conchiergrades vorgeschlagen, die bei Verfügbarkeit von Ressourcen in Betracht gezogen werden kann: (Zeileder et al 2005)

- Extraktion von Fett durch Zentrifugation

- Messung von Tetramethylpyrazin und Benzaldehyd

- Ableitung der Gleichung nach dem Multi-Headspace-Extraktionsprinzip

- Conchieren – wie lange? Die Conche-Zeiten wurden in den letzten zwei Jahrzehnten von 72 Stunden und mehr auf wahrscheinlich nicht mehr als 24 Stunden für die besten industriellen Massen reduziert. Der Durchschnitt liegt bei Milchmassen bei etwa acht Stunden und bei dunklen etwas länger

Weiße Massen erfordern im Allgemeinen kürzere Zyklen, aber das Conchieren ist immer noch notwendig, um sowohl Geschmack als auch Viskosität richtig zu machen – insbesondere bei Verwendung von walzengetrockneten oder karamellisierten Milchpulvern.

- Conchieren – wie heiß?

Unter 40 ° C wird die Viskosität hoch sein, obwohl für Massen, die Monohydrat-Zuckeralkohole verwenden, solche Temperaturen wesentlich sind. Über 60 ° C wird weiße Schokolade dunkler und ihr Geschmack wird beeinträchtigt. Über 75 ° C kann Milchschokolade je nach Rezeptur karamellisieren – dies ist oft wünschenswert. Über 85 ° C kann Milchschokolade anfangen zu brennen und bittere Noten einzuführen. Auch dies kann wünschenswert sein. 50°C bis 100°C ist für dunkle Schokolade geeignet. Die Wahl der Temperatur wird wiederum rezept- und conchenabhängig sein. Ältere Conches haben in der Regel sowohl kleinere Mantelflächen als auch eine geringere mechanische Erwärmung, so dass die Temperaturen tendenziell langsamer ansteigen und die endgültige Abkühlung länger dauert.

Am Ende des Zyklus muss die Masse für die Lagerung oder den sofortigen Gebrauch auf 40°C – 45°C abgekühlt werden. Weiße Schokolade sollte am unteren Ende dieses Bereichs gelagert werden.

- Skalierung

Die Skalierung kann schwierig sein, da Conches im Pilotmaßstab proportional größere Luken zum Füllen, Leeren und Reinigen benötigen als industrielle. Das Verhältnis von Oberfläche zu Volumen und die Leistungsaufnahme pro Kilo Inhalt ändern sich ebenfalls erheblich mit der Größe. Infolgedessen ergibt eine 60 kg schwere Pilotmuschel nicht das gleiche Geschmacksprofil wie ein sechs Tonnen schweres Äquivalent, obwohl die Viskositätseigenschaften ähnlich sein sollten.

Was kann schief gehen?

Wie bei jedem Prozess können und werden Probleme auftreten.

Physikalische Defekte nach dem Conchieren

Körnigkeit wird normalerweise durch zu schnelle lokale Freisetzung von Feuchtigkeit verursacht, die nicht in die Atmosphäre entweichen kann. Es kann durch langsameres Erhitzen, effizienteres Entlüften der Muschel oder durch Zugabe einer kleinen Menge (< 0,1 Prozent) Lecithin zu Beginn des Zyklus minimiert werden. Eine Überlastung der Muschel kann ebenfalls ein Faktor sein, da sie den effektiven Belüftungsbereich verringern kann.

‚Balling up‘ kann auftreten, wenn der anfängliche Fettgehalt zu niedrig ist. Typischerweise besteht es aus harten Kugeln mit einem Durchmesser von 1-2 mm, die aus komprimierten, mit Fett überzogenen Flocken bestehen, die auch nach Zugabe von Emulgatoren bestehen bleiben. Zusätzliches Fett oder etwas Lecithin zu Beginn des Zyklus lösen normalerweise das Problem.

Eine Verdickung der Mischung kann auch während der Lagerung auftreten. Folgende Ursachen können zugeschrieben werden:

- Instabile Oberflächen wie amorphe Zucker, die insbesondere in weißen Pralinen interagieren: Diese Wechselwirkung nimmt mit der Zeit aufgrund von Wasseraufnahme und Kristallisation zu und ist temperaturabhängig (Niediek 1991: Ziegleder, Amantis & Hornik 2004)

- Unbeschichtete Oberflächen durch schlechte Verteilung von Fett oder Emulgator: Diese können ebenfalls interagieren, obwohl die Wirkung weniger stark ist als die von amorphen Zuckern. Es hilft sicherzustellen, dass der Restfeuchtigkeitsgehalt so niedrig wie möglich ist, dass die Lagertemperaturen korrekt sind und dass die Tanks abgedeckt sind, um die Feuchtigkeitsaufnahme zu minimieren

Sensorische Defekte

Off Aromen kommen im Allgemeinen aus der Flotte. Andere Quellen sind nicht desodorierte (oder schlecht desodorierte) Kakaobutter, Milchpulver oder Molke. Jeder sollte der Reihe nach verkostet werden, um die Ursache zu ermitteln. Wenn der Conchierraum nicht gut belüftet ist, kann es zu einem Transfer von flüchtigen Stoffen von einer Conche zur anderen kommen. Rauchige oder ähnliche Defekte aus den Bohnen oder der Flotte können nicht durch Conchieren entfernt werden.

Geschmacksmangel

Auch hier ist der Schnaps die häufigste Ursache. Andere sind niedrige Conchiertemperatur; ein zu kurzer Zyklus, der kein Aroma entstehen lässt; oder ein zu langer Zyklus, der den Geschmack entfernt. Mildes Milchpulver kann auch zu einem Mangel an gekochten Milchnoten in weißen Massen führen.

- Schokoladenherstellung, Steuerung des Prozesses, Aguilar, Ziegler Proceedings der 48. PMCA-Produktionskonferenz 1994, 144-150.

- Die Geheimnisse des Conchierens, Taylor, Candy Business (2005 Mar/Apr) 18-22

- Conchieren – Neue Erkenntnisse, Ziegleder, Balimann, Mikle, Zaki, Süsswaren Technik und Wirtschaft (2003) (Februar), 48 (3), 14-16

- Conchieren – neue Erkenntnisse. Teil II – Aromauntersuchung. Ziegleder,, Balimann, Mikle, Zaki, Süsswaren Technik und Wirtschaft (2003) (April), 48 (4), 16-18

- Conchieren – neue Erkenntnisse – Teil III – sensorische Eigenschaften und abschließende Schlussfolgerungen, Ziegleder, Balimann, Mikle, Zaki, Süsswaren Technik und Wirtschaft (2003) Mai, 48 (5), 14-16

- Neues Wissen über Conchieren. Teil 4. Conchiergrad und Energieverbrauch. Zeigeleder, Balimann, Mikle, Zaki, Süsswaren Technik und Wirtschaft (2005) (Februar), 50 (1-2), 10-12

- Probleme der Austauschreaktionen beim Conchieren, Überprüfung für Schokolade, Süßwaren und Bäckerei Niediek, Barbernics, (1981) 6 (1), 25-6

- Amorpher Zucker, seine Bildung und Wirkung auf die Schokoladenqualität, Niediek, The Manufacturing Confectioner (Juni 1991) 91-95.

- Verdickung geschmolzener weißer Pralinen während der Lagerung, Ziegleder, Amantis, Hornik Lebensm.-Wiss u-technol.37 (2004) 649-656.

Ausgabe

Ausgabe 1 2006

Verwandte Organisationen

Nestlé Product Technology Centre