het falen van de materialen is van vitaal belang voor zowel de engineering als de economie, omdat het gebroken deel van een component het werkproces kan remmen of voorkomen. Vandaar, een gedetailleerd onderzoek wordt meestal gedaan voor de mislukte onderdelen. Een aanzienlijk deel van de storingen wordt veroorzaakt door de vermoeidheidsmechanismen. Echter, als het proces wordt gehandhaafd onder verhoogde temperaturen, een nieuwe gebruikelijke verdachte ontstaat. Dit faalmechanisme heet creep failure. Een standaard definitie van kruip kan worden gemaakt als de plastische vervorming van materialen onder hoge temperaturen en statische belastingen.

Kruipgedrag is meestal essentieel voor technische toepassingen die plaatsvinden in omgevingen met hoge temperaturen. Daarom moet het ontwerp van de metalen onderdelen worden gedaan door rekening te houden met de kruipweerstand. Bijvoorbeeld, turbinebladen van straalmotoren meestal last van kruip als de innerlijke atmosfeer van de motor werkt bij 800 tot 1300°C. Bovendien, de centrifugale belastingen op de bladen ook bijdragen aan de plastic stroom van het materiaal. Daarom worden extra legeringselementen gebruikt om een toename van de kruipweerstand van de turbinebladen te garanderen. Andere hoge-temperatuur technische toepassingen kunnen worden geïllustreerd als; kernreactoren, ketelbuizen, raketmotoren, en stoomturbines.

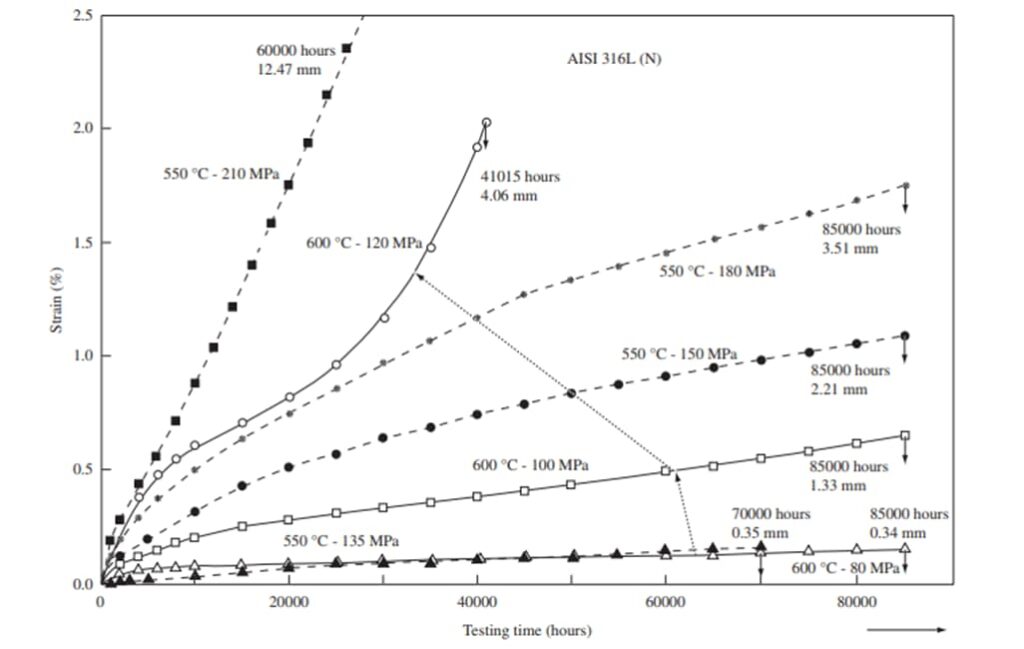

In de kristal gestructureerde materialen (metalen en keramiek), kan de kritische kruiptemperatuur worden bepaald als de 0,4-0,5 van de smelttemperatuur van verwante materialen. Deze kritische temperatuur is cruciaal voor het ontwerp van de materialen. Wanneer glazen en polymere materialen in aanmerking worden genomen, wordt de glastemperatuur bepaald als het kritieke punt waar grote hoeveelheden kruipspanning optreden. Sommige materialen kunnen echter last hebben van kruip, zelfs bij kamertemperatuur. Deze materialen kunnen rubberachtige polymeren of zachte metalen (bijvoorbeeld lood) zijn. De kritische temperaturen voor kruip storingen zijn van vitaal belang voor de selectie van de juiste materialen tijdens het ontwerp als de engineering componenten. Om de kruipweerstand van de materialen te verbeteren, worden bepaalde legeringselementen vaak gebruikt. Op dit punt worden nikkel, chroom en kobalt veel gebruikt als legeringselementen om de kruipweerstand van de technische materialen te verhogen. Zoals eerder vermeld, worden de de turbinebladen van de straalmotor geproduceerd via nikkelsuperalloys (CMSX-4, CMSX-10, Inconel, enz.) en extra legeringselementen (Rhenium, Ruthenium) die bijdragen aan de kruipweerstand van de turbinebladen. De plastic stroom van de materialen als gevolg van kruip kan variëren voor verschillende temperaturen en verschillende trekspanningen. De verandering in de spanning in overeenstemming met wisselende temperaturen kan worden gezien in de onderstaande figuur. Wanneer het model wordt onderzocht, is het duidelijk dat de plastic stroom van de materialen kan optreden bij de spanningen die lager zijn dan de vloeigrens van het geteste materiaal. Ook vermoeidheid falen de kruip mislukking kan beginnen zelfs bij lagere spanningen dan de opbrengst stress. Daarom is materiaalontwerp uitermate belangrijk voor toepassingen bij hoge temperaturen. Als de materiaalselectie wordt gemaakt door alleen rekening te houden met de kamertemperatuur of onbeduidende temperaturen (temperaturen die niet zouden kunnen bijdragen aan de kruip), kunnen er catastrofes ontstaan sinds de inwijding van de plastic stroom onder de vloeigrens van het metaal. Het onderstaande cijfer vertegenwoordigt het kruipgedrag van een 316L austenitic Roestvrij staal, dat zeer algemeen voor lastoepassingen wordt gebruikt.

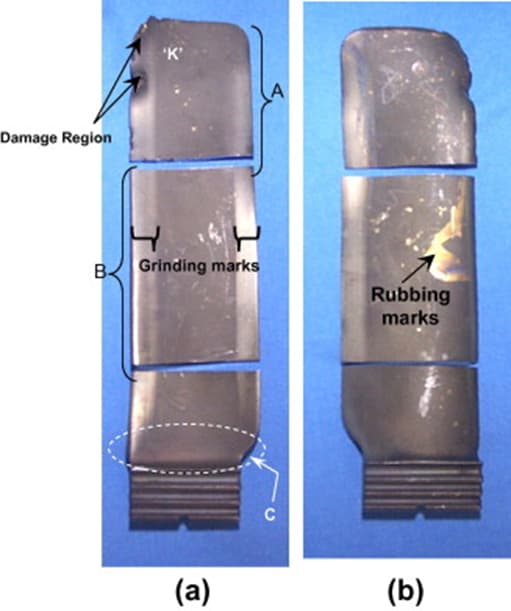

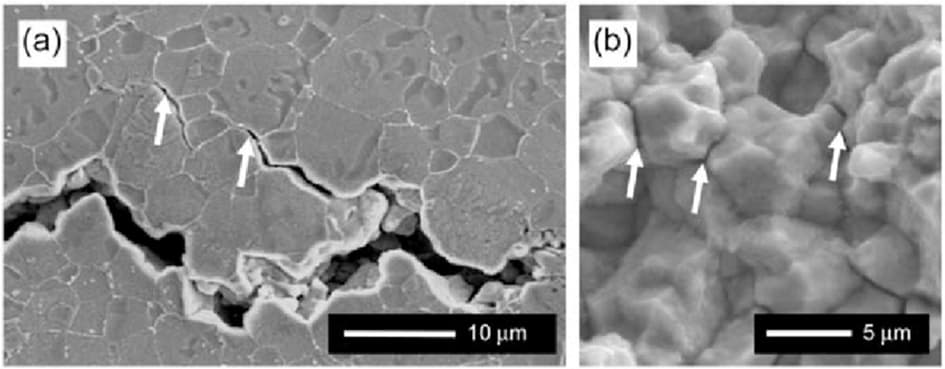

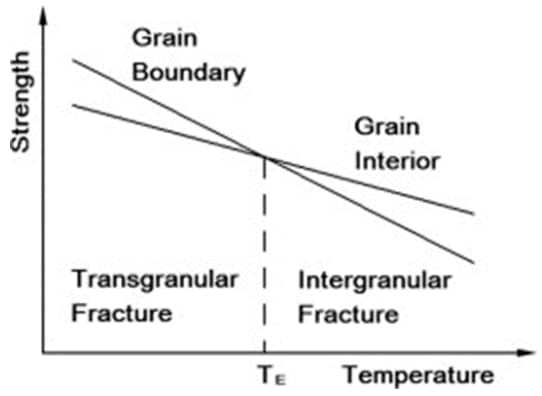

het mechanisme van de kruipuitval is ook cruciaal voor het verbeteren van de kruipweerstand van de metalen. Men moet het gebroken oppervlak van het metaal dat tot nu toe is mislukt goed onderzoeken. De meeste onderzoeken tonen aan, scheuren optreden op de korrelgrenzen van de mislukte metalen. Daarom kunnen de fractuurkenmerken van de kruipstoringen in de meeste gevallen als intergranulair worden gedefinieerd. Bovendien kan de omgeving op hoge temperatuur waar het metalen deel wordt bediend, nodulair type breuk veroorzaken. Vandaar, het is duidelijk dat de kruip mislukkingen zijn intergranulaire nodulaire fracturen (voor de meeste mislukkingen). Aangezien kruipuitvalscheuren worden geïnitieerd op de korrelgrenzen van het relatieve metaal, kan de afwezigheid van korrelgrenzen voordelig worden voor toepassingen bij hoge temperaturen. Daarom worden de metalen onderdelen die zijn ontworpen voor toepassingen bij hoge temperaturen geproduceerd door het verminderen van het aantal korrels. De meeste turbinebladen worden gemaakt door het leveren van eenkristalstructuren waar slechts één korrelgrens aanwezig is. De onderstaande figuur toont de intergranulaire breuk van een metalen deel dat lijdt aan kruip.

de weerstand tegen kruip kan worden verkregen door het uitvoeren van specifieke kruipproeven voor de gewenste metalen onderdelen. Meestal worden trekproeven toegepast om de plastic stroom en de reksnelheid van het materiaal te begrijpen. De voorspelling die met de trekproef wordt geëvalueerd, kan echter niet worden gebruikt voor de materialen die gepland zijn voor gebruik bij hoge temperaturen. De reksnelheid die aan het einde van de trekproef wordt bepaald, is geschikt voor toepassingen die onder kamertemperatuur plaatsvinden. Op dit punt zal de spanning van het metaal voor toegepaste spanning niet binnen de tijd veranderen vanwege de lage temperatuur van de omgeving. Als echter rekening wordt gehouden met verhoogde temperaturen, moet de reksnelheid worden berekend voor de exacte bedrijfstemperatuur, aangezien de kruip het primaire storingsmechanisme is. Hier moet een vierde van de smelttemperatuur van materialen tijdens de trekproef worden uitgevoerd om het gedrag van het materiaal onder verhoogde temperaturen te simuleren.

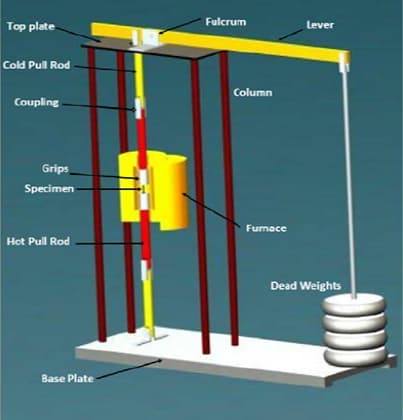

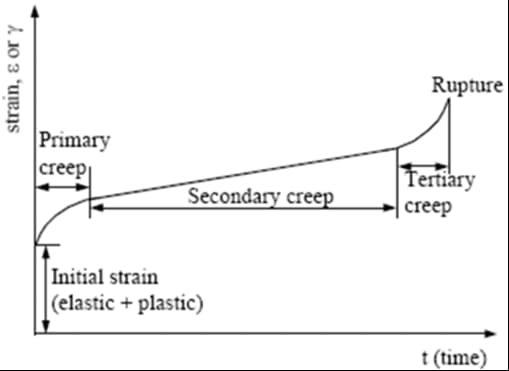

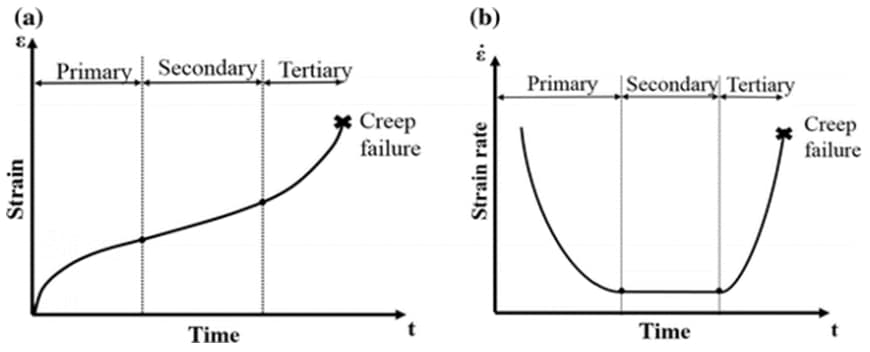

de kruiptest van de metalen wordt gedaan om het gedrag van het metaal onder hoge-temperatuuromstandigheden te voorspellen. De kruiptest lijkt sterk op de trek-of compressietests; echter, hoge temperatuur omstandigheden worden gehandhaafd tijdens het doen van de kruip test. De kruiptest wordt uitgevoerd met behulp van een trektestmonster. De startbelasting wordt bepaald voordat met de test wordt begonnen. Zo wordt constante spanning toegepast op het metaal trekmodel om de kruipomstandigheden te simuleren. De ladingen kunnen eenvoudige gewichten zijn, of een trektestmachine kan spanning op het specimen handhaven. Naast dat, wordt een eenvoudige oven geplaatst over het specimen om de gewenste opgeheven temperaturen te creëren. Een thermokoppel wordt in het proefstuk geplaatst om de warmte van het metaal te regelen. Wanneer de gewenste temperatuur is bereikt, worden trek-of drukspanningen op het proefstuk aangebracht. Aan het einde van de test wordt de reksnelheid van het monster op een grafiek uitgezet. De resultaten van de strain rate volgens de verstreken tijd, wordt genoemd als kruip curve waar overwegingen worden gedaan door het gebruik ervan. Het gedrag van het specimen onder opgeheven temperatuur kan in deze kruipkromme worden gezien—het onderstaande schema toont een typische kruipkromme met drie verschillende gebieden.

de gebieden op de kruipkromme zijn verschillende zones waar de snelheid van de kruip verschilt voor elke zone. De afgeleide van de reksnelheid tegen de tijd wordt de reksnelheid genoemd. De gebroken tijd van het proefstuk hangt in het algemeen af van de hoeveelheid temperatuur en de hoeveelheid toegepaste spanning. De eerste vervorming die vóór het begin van de test optreedt, kan elastisch of plastic zijn, of beide. Zelfs als de eerste plastische vervorming vóór het begin van de test plaatsvindt, kan de reksnelheid in de eerste vervorming niet als kruipvervorming worden aangegeven. De kruiptest vindt gewoonlijk plaats door spanningen toe te passen die lager zijn dan de vloeigrens van het verwante materiaal. De gebieden op de kruipkromme kunnen worden genoemd als primaire (voorbijgaande) kruipzone, secundaire (steady-state) kruipzone en tertiaire kruipzone. De spanning van het materiaal initieert in de primaire kruipzone (afgezien van de initiële vervorming die optreedt als gevolg van de belastingen zonder verwarming). De reksnelheid van het metaal bereikt zijn minimumwaarde in de steady-state kruipzone, waar de reksnelheid van het metaal ook constant is. Voor de laatste breuk van het metaal, kleine holtes ontstaat in de structuur van het materiaal. Deze kleine holtes groeien en samensmelten, zodat scheuren ontstaan. Deze scheuren leiden tot het uiteindelijke falen van het metaal. Het belang van deze kleine holtes gaat eigenlijk over hun uitkomsttijd. Wanneer de tertiaire kruip begint, ontstaan deze kleine holtes. Deze kleine holtes zijn kenmerkende patronen voor faalanalyse. Wanneer de microstructuur van het breukvlak van een metaal wordt waargenomen, kunnen deze kleine holtes worden waargenomen. De observatie van de kleine holtes geeft aan dat de helft van de diensttijd van het materiaal is voltooid.

het metaaldeel verbruikt dus de helft van de levensduur tussen de kruipzone in stationaire toestand en de tertiaire kruipzone. De resterende levensduur van het metaal in de tertiaire kruipzone is echter niet gelijk aan de helft van de totale levensduur van het materiaal. De kruipsnelheid van het materiaal neemt toe in de tertiaire kruipzone, zodat de vooruitgang van de kruip in de tertiaire zone ook toeneemt in de derde zone. Vandaar dat de rest van de diensttijd van het materiaal sneller wordt verbruikt dan de consumptie in de kruipzone in steady-state. De kruipsnelheid term kan worden gezien in de onderstaande figuur. De meeste van de ontwerp overwegingen maken gebruik van de steady-state kruipsnelheid voor het materiaal dat zal worden gebruikt in toepassingen op hoge temperatuur. Aangezien de kruipsnelheid de afgeleide is van de spanning tegen de tijd, voert de secundaire kruipzone een minimale en constante kruipsnelheid uit bij de onderstaande kruipsnelheid (reksnelheid) Versus tijdgrafiek.

er werd vermeld dat het intergranulaire fractuur mechanisme gebruikelijk is voor de kruip mislukkingen. De reden voor de intergranulaire breukkarakteristiek kan worden verklaard door de sterktewaarden van inwendige korrels en korrelgrenzen bij verschillende temperaturen te onderzoeken. De treksterkte van de korrelgrenzen is hoger dan het inwendige van korrels bij lage temperaturen; echter, de treksterkte van het inwendige van korrels is hoger dan de korrelgrenzen voor verhoogde temperaturen. Daarom, hoge temperatuur storingen hebben de neiging om zich te voordoen op korrelgrenzen (intergranular). Aangezien de kruip plaatsvindt bij verhoogde temperaturen (voor de meeste metalen), worden de intergranulaire kenmerken van de kruipfracturen vaak waargenomen. Het onderstaande schema toont de variatie van de trekspanning bij wisselende temperaturen. Het snijpunt van de intergranulaire en transgranulaire lijnen wordt ‘equicohesieve temperatuur’ genoemd, waarbij de sterktes van zowel korrelgrenzen als binnenkorrels gelijk zijn aan elkaar.

de normen voor kruiptests zijn cruciaal om betrouwbare testgegevens te leveren. De verschillende normen over Kruip testen zijn te zien in de onderstaande tabel.

Tabel 1. Verschillende normen voor kruip

| BS 3500 | methoden voor kruip-en Breukproeven van metalen. |

| BS EN 10291 | metallische materialen – uniaxiale Kruiptest in spanning. |

| BS EN ISO 899 | kunststoffen – bepaling van het Kruipgedrag. |

| ASTM E139 | het uitvoeren van kruip -, kruip-en Spanningsbreukproeven van metaalmaterialen. |

| BS en 1225 | Kruipfactor bepaling van glas * versterkte thermohardende kunststoffen * natte omstandigheden. |

| BS en 761 | Kruipfactor bepaling van glas * versterkte thermohardende kunststoffen * droge omstandigheden. |

- Hosford, W., 2011. materiaalkunde. New York: Cambridge University Press.

- Effect van microstructuur en kristallografische textuur op mechanische eigenschappen van gemodificeerd 9Cr-1Mo staal-wetenschappelijke figuur op Onderzoeksgate. Beschikbaar vanaf: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541

- Twi-global.com.2020. Kruip En Kruip Testen. Beschikbaar op: <https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081> .

- Dowling, N., Kampe, S. en Kral, M., N. d. mechanisch gedrag van materialen. PP. 802, 809.

- Shop.bsigroup.com.2020. Technische normen, eisen voor Engineering, BSI. Beschikbaar op: <https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r> .

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, A. F. (2005). Kruip mislukking model van een getemperd martensitisch roestvrij staal integratie van meerdere vervorming en schade mechanismen. International Journal of Fracture, 133 (2), 139-166. doi: 10.1007 / s10704-005-2528-8

- Sasikala, G., Mathew, M. D., Bhanu Sankara Rao, K., & Mannan, S. L. (1999). Kruipvervorming en breukgedrag van een stikstofdragend Type 316 roestvrijstalen lasmetaal. Journal of Nuclear Materials, 273 (3), 257-264. doi: 10.1016 / s0022-3115(99)00057-4