wanneer u het woord; IC packaging ziet, wat is het eerste waar u aan denkt?

natuurlijk, bescherming. Of misschien beveiliging. Welk woord je ook kiest, het is acceptabel. Omdat IC-verpakkingen halfgeleiders langer laten meegaan.

als u een ingenieur bent, moet u hiervan op de hoogte zijn. Het zou helpen als je ze gebruikt om je halfgeleider jarenlang te laten werken zonder fouten te ontwikkelen.

het is goed als u niets weet over IC-verpakkingen. We zouden uitgebreid praten over het later in deze post.

maar hoe werkt het?

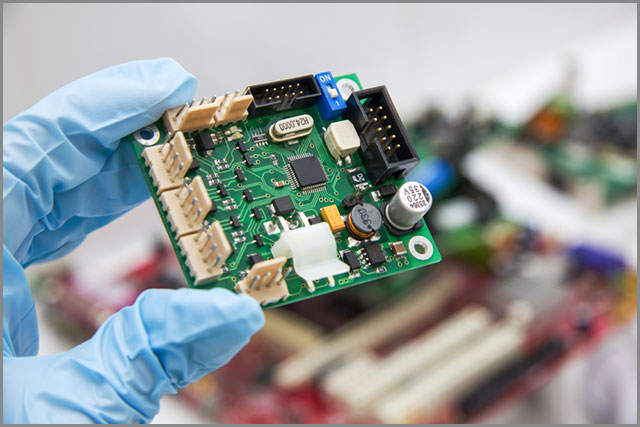

IC-verpakking zorgt ervoor dat elke chip in een printplaat beschermd blijft tegen mogelijke stress en de elementen.

bent u klaar voor een grondige kennis van IC-verpakkingen? Dan, laten we springen in het artikel.

Wat Is IC verpakking?

we definiëren IC packaging, ook wel geà ntegreerd circuit packaging genoemd, in eenvoudige termen.

verwijst naar elk onderdeel met een halfgeleiderelement. En het pakket is een omhulsel dat het circuit-apparaat omringt. Plus, het primaire doel is om te voorkomen dat het apparaat:

- fysische stoornis

- corrosie

maar dat is niet alles.

het dient ook als platform waarmee elektrische contacten die erop zijn gemonteerd, kunnen worden aangesloten op de printplaat.

als het gaat om IC-verpakkingen, zijn er verschillende opties te overwegen. En dat komt door de verschillende beschikbare circuits. Ook deze circuits hebben andere eisen als gevolg van hun buitenste schil.

welke fase is de IC-verpakking essentieel?

IC-verpakking is de laatste productiefase van halfgeleiderelementen. Daarom wordt in dit stadium de halfgeleidercomponent beschermd in een behuizing. En dit behuizingspakket doet één ding. Het beschermt het IC tegen mogelijke beschadiging van de externe elementen. Plus, het beschermt het ook tegen corrosie.

dus, hier is de deal.

het omhulsel is een omhulsel. Het is verantwoordelijk voor het beschermen van het apparaat blok. En het helpt ook om vitale componenten te bevorderen. Een daarvan is de elektrische contacten. Deze componenten helpen om signalen naar de printplaat van een elektronisch apparaat te brengen.

de geschiedenis van IC-verpakkingen

sinds de jaren zeventig heeft IC-verpakkingstechnologie een gestage groei gekend. Aanvankelijk begonnen ze als een ball grid array (BGA) pakket. En de meeste elektronicafabrikanten gebruikten het ook.

maar later, aan het begin van de 21e eeuw, namen nieuwere variëteiten de pin-grid array-pakketten over.

ze noemden de nieuwe variëteiten:

- Plastic quad flat pack

- the thin small outline package

naarmate de tijd verstreek, brachten enkele fabrikanten zoals Intel land grid array-pakketten tot stand.

in de tussentijd overtroffen flip-chip ball grid arrays (Fcbga ‘s) BGA’ s. En het is vanwege het fcbgashuis meer pinnen dan andere pakketontwerpen.

ook heeft de FCBGA in-en uitgangssignalen boven de volledige matrijs, in tegenstelling tot de randen.

de verschillende typen IC-verpakkingen

er zijn ongeveer tien verschillende IC-verpakkingen. Maar in dit artikel noemen we er vier.

2.1 pakketten voor montageopeningen

deze IC-verpakking is een montagestructuur die wordt gebruikt voor elektronische onderdelen. En ze omvatten het gebruik van lood (Pb) op de onderdelen die in de gaten van de print worden ingebracht.

ze worden ook aan de achterzijde gebonden. En dit gebeurt door het gebruik van gemechaniseerde insertion mount machines. Of door het gebruik van handmatige assemblage, dat is hand plaatsing.

de verpakking met doorgaande gaten is ideaal voor onderdelen die niet geschikt zijn voor opbouwmontage. Een voorbeeld hiervan is heatsinked power halfgeleiders en grote transformatoren.

2.2 verpakking voor opbouw

de IC-verpakking voor opbouw verwijst naar een methode waarbij elektrische componenten direct op de buitenzijde van de PCB worden gemonteerd.

elk elektrisch apparaat dat deze methode van IC-verpakking gebruikt, is een surface-mount device (SMD).

door de komst van de verpakkingstechnologie voor oppervlaktemontage werd ook de verpakking met doorgaande gaten opgeslokt.

Waarom was dit zo?

het was omdat SMT meer geautomatiseerde productie ondersteunde. En het maakt kwaliteitsverbetering en kostenreductie mogelijk.

maar dat is niet alles.

de opbouwverpakking heeft een platform waarmee meer componenten op een specifiek gebied kunnen worden gemonteerd.

ook is SMT kleiner in vergelijking met doorlopende bevestigingen. En het is omdat het kleinere of geen aanwijzingen heeft. Plus, het heeft de volgende:

- platte contacten

- een draad van verschillende stijlen of korte pennen

- aansluitingen aan de buitenkant van het onderdeel

- een matrix van soldeerkogels

2.3 Chip-Scale pakketten

een andere naam voor de Chip-Scale pakketten is chip-size verpakking. Het ontleende die naam omdat het een van de weinige pakketten is die in chipgrootte komen.

maar dat is niet alles.

om een IC-pakket als chipschaal te kwalificeren, moet het aan deze criteria voldoen:

- een single-die

- hebben een direct monteerbaar oppervlak

- hebben een oppervlakte die kleiner is dan 1,2 keer de grootte van een die

in 1993 stelden Gen Murakami van Hitachi Cable en Junichi Kasai van Fujitsu het bovenstaande concept voor. Echter, Mitsubishi Electric creëerde de eerste concept demo.

maar er is meer.

de chip-scale technologie vereist het volgende:

eerst moet de interposer waar ballen of pads worden gevormd, de matrijs bevatten. En deze verpakking is vergelijkbaar met de technologie van de flip-chip ball grid array verpakking.

ten tweede mogen de pads rechtstreeks in de siliciumwafer worden gedrukt of geëtst. Dit resulteert in een verpakking die bijna de grootte heeft van de siliconen matrijs. Een perfect voorbeeld van een dergelijke verpakking is een waterniveau chip-scale package (WL-CSP) of een waterniveau package (WLP).

In de jaren negentig begon de productie van WL-CSP. Maar veel bedrijven begonnen het in massa te produceren in het begin van de jaren 2000. Advanced Semiconductor Engineering is een uitstekend voorbeeld van een bedrijf dat de WL-CSP in massa produceerde.

2.4 Ball grid Array

Ball grid array is een soort verpakking die wordt gebruikt om microprocessors permanent te monteren.

maar dat is niet alles.

het pakket biedt ook meer interconnectiepinnen dan een plat of dual in-line pakket.

vandaar dat het beste deel van dit pakket is:

u kunt het gehele onderste oppervlak gebruiken, niet alleen de omtrek. En de sporen verbinden met het pakket leidt naar de ballen of draden.

er is meer.

deze kogels of draden verbinden de matrijs met gemiddeld kortere verpakkingen, die alleen perimeter zijn. Uiteindelijk zorgt het pakket voor hogere snelheid en betere prestaties.

als ingenieur hebt u ook nauwkeurige controle nodig om BGA-apparaten te solderen. En het is vanwege zijn zeer delicate systeem. Zo houden de meeste bedrijven zich aan geautomatiseerde processen om fouten te voorkomen.

Wat zijn de vereiste materialen voor IC-pakketten en de wijze van assemblage

de vereiste materialen die worden gebruikt om verschillende IC-pakketten te bouwen zijn essentieel.

waarom?

het is omdat drie factoren de basis van een pakket vormen. En ze zijn:

- chemische eigenschappen

- fysische eigenschappen

- elektrische eigenschappen

maar dat is niet alles.

de prestaties van het pakket fungeren ook als een beperkende factor.

dus, laten we dieper ingaan op de drie primaire verpakkingsmaterialen.

3.1 Voor Loodframematerialen

zijn de loodframematerialen de dominante IC-verpakkingsmaterialen. Vandaar, ingenieurs gebruiken ze meestal voor draad-verlijmbare afwerkingen en draad-binding onderling verbonden sterven. En een perfect voorbeeld is goud of zilver.

deze afwerkingen worden geplateerd in het binnenste bindingen-landoppervlak door middel van een spot-plating methode. Door dit te doen, zult u een ton van de kosten te besparen. En dat komt omdat edelmetalen niet gemakkelijk samengaan met encapsulantia.

3.2 Voor keramische verpakkingen

Inconel of Legering 42 is een veel voorkomende keuze voor keramische verpakkingen. Waarom? Het is omdat er een verband is tussen de legeringen en CTE. De nauwe match is een cruciaal kenmerk vanwege de broosheid van de keramiek.

maar de lage CTE kan een schadelijk effect hebben. En het is nog erger als je de laatste assemblage van op het oppervlak gemonteerde apparaten te installeren. De omvang van de CTE speelt echter een belangrijke rol. En we kunnen alles koppelen aan de mismatch van de meest voorkomende PCB substraten.

we moeten ook opmerken dat lagere CTE Metalen een uitstekende reputatie hebben om goed te werken als lood frames. En ze werken perfect voor plastic DIP-type en keramische pakketten.

echter, koperloodframe materialen zijn meestal een ideale keuze voor opbouw plastic verpakkingen. En het is omdat ze de capaciteit en naleving hebben om soldeerverbindingen te beveiligen.

maar dat is niet alles.

koper heeft ook een hogere geleidbaarheid, wat een groot pluspunt is.

3.3 laminaatmaterialen

voor IC-verpakkingen kunt u loodframes vervangen door laminaatmaterialen. En ze komen van pas als je hoge I / O tellingen hebt. Of misschien bent u op zoek naar hoge prestatieniveaus.

maar dit is wat u moet weten.

sinds het einde van de jaren zeventig bestaan er laminaten. En toen gebruikten ze ze voor chip-on-board systemen. Vandaar, als je goed kijkt naar chip-on-board, zou je iets opmerken. Het wordt geleverd met alle benodigde elementen die nodig zijn in een pakket.

Plus, het heeft een pakket dat zich op de oorspronkelijke plaats bevindt.

daarnaast dienen laminaatverpakkingen als kosteneffectieve opties. Het is nog goedkoper dan de dunne en dikke keramische substraten. Zo gebruiken de meeste ingenieurs het op grote schaal vanwege zijn economische waarde.

ook geven ingenieurs de voorkeur aan nieuwere organische laminaten met hogere temperaturen. Niet alleen omdat het kosteneffectief is. Maar ze hebben meer voorkeur voor elektrische attributen. Een goed voorbeeld is de lagere diëlektrische constante.

hechtmaterialen

hechtmaterialen zijn uitstekend geschikt voor het hechten van matrijzen aan het substraat. Het proces lijkt misschien eenvoudig op het eerste, maar het heeft verschillende eisen. En het hangt af van de toepassing.

in de meeste gevallen is de matrijs echter ideaal voor het monteren van een face-up-wire-Binding. Het is thermisch geleidend. Maar in sommige gevallen is het elektrisch geleidend.

ook mag het Stans-attach-proces geen stofzuigers in het bijgevoegde materiaal bevatten. Op die manier kun je hotspots op de dobbelsteen vermijden. En als de chip-kracht van de matrijs-hechten materiaal stijgt, het krijgt meer waarde.

Encapsulantia

een encapsulant lijkt meer op het laatste stuk van een IC-verpakking. Daarom heeft het een primaire functie van bescherming. En de encapsulantia beschermen de delicate binddraden en chip tegen het milieu en fysieke schade.

u moet het dus nauwkeurig en zorgvuldig toepassen. Op die manier voorkom je dat de draad wordt doorgespoeld, wat kan leiden tot kortsluiting van de draden naar elkaar.

maar dat is niet alles.

voor IC-verpakkingen zijn er drie basistypen encapsulanten die nuttig zijn:

5.1 epoxy en Epoxy mengsels

Epoxy en epoxy mengsel is vrij populair onder fabrikanten. Organische harsen zijn immers de meest voorkomende in structurele toepassingen. Plus, het is een gunstige mix van thermische prestaties en eigenschappen tegen een lage prijs.

5.2 siliconenmaterialen

siliconenmaterialen zijn de op een na populairste encapsulantia. En ze zijn handig voor IC chips. Zonder twijfel, de verwerking en uitharding regimes van silicium materialen zijn vergelijkbaar met organische harsen.

maar dit materiaal is geen organische hars.

er zijn twee basistypen siliconenharsen:

- bij kamertemperatuur vulkaniseerbaar (RTV)

- Oplosmiddelgebaseerd

u kunt ook uitharden (siliconen omzetten in vaste stof) met verschillende mechanismen. En het hangt af van het type siliconen materiaal dat u kiest.

zoals voor de kamertemperatuur-vulkaniseerbaar, kunt u deze uitharden door:

- Katalysatortoevoeging

- blootstelling aan vocht (vochtigheid in de ruimte))

aan de andere kant, de meest voorkomende manier waarop u kunt harsen op basis van oplosmiddelen is door thermische middelen. Maar u kunt de harsen op basis van oplosmiddelen alleen repareren na verdamping van het oplosmiddel.

siliconenharsen zijn een populaire keuze voor CSP ‘ s die overeenstemming zoeken. En dat komt omdat deze harsen flexibel zijn over een temperatuurbereik (-650 tot 1500C).

5,3 Polyimide

dit encapsulant is niet zo populair als de vorige op deze lijst. Ook, het is zeldzaam om het te vinden in sterven-hechten zelfklevende formuleringen. Maar het is vrij gebruikelijk als het gaat om flexibele PCB ‘ s. En het maakt een prachtige keuze dankzij de gunstige functies zoals:

- Opmerkelijke weerstand tegen chemicaliën

- Indrukwekkende elektrische eigenschappen

- Extreme duurzaamheid

- Uitstekende treksterkte

- Stabiliteit over een breed temperatuurbereik

- Grote hitte weerstand

- Grote temperatuurbereik van -2000 te 3000C

Wire bonding

Wire bonding is een proces nuttig voor halfgeleider fabricage. Het gaat ook om het maken van interconnecties tussen een IC of een ander halfgeleiderelement en de verpakking ervan.

Draadbinding is ook handig als u van plan bent een IC aan te sluiten op andere elektronica. Of als je een verbinding wilt maken tussen twee PCB ‘ s. De methode is de meest kosteneffectieve. En je kunt het gebruiken bij frequenties boven 100Hz.

de volgende materialen vormen de verbindingsdraden:

- Zilver

- Aluminium

- goud

- koper

gouddraad komt vrij vaak voor bij draadbinding. Maar als u een stikstofrijke assemblageomgeving hebt, is koperdraad een goede optie.

als u een economisch alternatief wilt, kunt u de binding met aluminiumdraad wiggen.

samenstellingen in draadbinding komen in drie formaten:

- Ultrasone wigbinding

- thermocompressiebinding

- thermosonische kogelbinding

Ultrasone binding omvat een matrijs – en substraatbinding. Plus, het begint met behulp van een gat in het oppervlak van een component assemblage om draad te voeden.

als u silicium-ICs op computers wilt aansluiten, is het ideaal om thermosonische verbindingen te gebruiken. En de procedure helpt om componenten van de CPU ‘ s te monteren. Bijgevolg integreert het de circuits van laptops en PC ‘ s.

thermocompressiebinding omvat het verbinden van twee metalen met een mix van warmte en kracht. Het proces helpt om apparaatpakketten en elektrische structuren te beschermen tegen opbouwmontage.

Waferbinding

waferbinding werkt op het waferniveau. En het is handig voor het fabriceren:

- opto-elektronica

- Micro-elektromechanische systemen (MEMS)

- micro-elektronica

- Nano-elektromechanische systemen (NEMS))

deze verpakkingstechnologie zorgt voor een mechanisch stabiele en hermetisch afgesloten inkapseling. Plus, het diameterbereik is 12-inch Voor het produceren van micro-elektronica-apparaten. MEMS / NEMS heeft daarentegen een diameterbereik van 4 tot 8 inch.

Wafer bonding helpt de gevoelige interne structuren van NEMS en MEMS te beschermen tegen omgevingsinvloeden. Voorbeelden van de milieueffecten zijn::

- oxiderende soort

- temperatuur

- vocht

- hoge druk

de verpakking moet aan de volgende eisen voldoen::

- warmtedissipatie

- optimaal onderhoud van energie-en informatiestroom

- integratie van elementen met verschillende technologieën

- bescherming tegen omgevingsinvloeden

- compatibiliteit met de omringende periferie

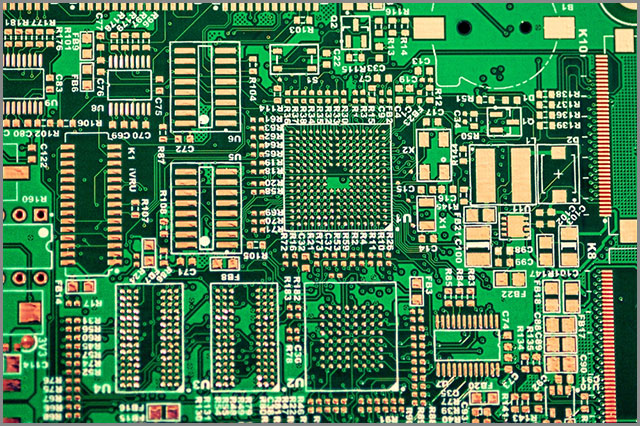

IC-verpakkingsontwerp

IC-verpakkingsontwerp van de volgende generatie is de beste manier om::

- functionele dichtheid

- heterogene integratie

- siliciumschaling

Plus, voor vele toepassingen, is het ideaal voor het verminderen van de totale verpakkingsgrootte.

daarom bieden homogene en heterogene IC-verpakkingen een weg naar::

- snellere time-to-market

- silicium yield resiliency

- verbeterde apparaatfunctionaliteit

vandaag zijn er verschillende IC-technologieplatforms ontstaan, die voldoen aan de volgende eisen::

- Hoge prestaties

- Power optimalisaties

- kosteneffectiviteit

En ze voldoen aan de behoeften van de verschillende sectoren, zoals de:

- Kunstmatige intelligentie (AI)

- High-performance computing (HPC)

- lucht-en Ruimtevaart

- Medisch

- IoT

- Mobiel

- Automotive

- 5G

- Virtual reality (VR)

- Augmented reality (AR)

Maar moeten we er rekening mee één ding over het nieuwe IC-verpakking technologieën.

zij brengen unieke knelpunten met zich mee voor verouderde pakketmethodologieën en ontwerpinstrumenten.

als uw ontwerpteam deze nieuwe IC-pakketten moet gebruiken, moeten ze één ding doen.

zij moeten werken aan het optimaliseren en verifiëren van hun gehele engineeringsysteem. Dat betekent dat je niet kunt stoppen bij de afzonderlijke elementen—je moet alles runnen.

ook moet u dit feit weten:

kleinschalig laminaat of opbouw-gebaseerde PCB is vrij vergelijkbaar met de traditionele IC verpakking substraat ontwerp. En traditionele PCB producenten kunnen ontwerpen en bouwen van de oude IC pakketten met gemodificeerde PCB tools.

maar het is een ander spel met de moderne geavanceerde pakketten die vandaag beschikbaar zijn. Ze maken gebruik van de nieuwste productiemethoden, processen en materialen. Plus, ze zijn vrij vergelijkbaar met silicium gieterij processen.

ze vereisen ook een nieuwe en innovatieve aanpak voor het ontwerpen en verifiëren op elk niveau.

één IC-pakket uitdaging elke ingenieur moet

vermijden wanneer hij te maken heeft met de nieuwste IC—verpakkingstechnologie, moeten ingenieurs het volgende vermijden:

een nauwkeurige aggregatie van substraten-aangezien deze zowel passief als actief kan zijn.

omdat de substraten en apparaten uit verschillende bronnen komen, is één ding zeker. De IC-pakketontwerpen komen in verschillende formaten, wat lastig is.

oplossing

het zal helpen als u op de hoogte blijft van de nieuwste IC-pakketten. En de ontwerpen moeten ondersteunen en omvatten:

- Multi-domain integration

- Golden signoff

- Digital prototyping

- schaalbaarheid en bereik

- Precision production handoff

Wrapping

we kunnen het belang van het kiezen van de juiste IC-verpakking niet genoeg benadrukken. Met de perfecte verpakking hoeft u zich dus geen zorgen te maken over corrosie of beschadiging van uw PCB.

daarom namen we de tijd om IC-verpakkingen in detail uit te leggen.

dus, voordat u beslist welk type IC verpakking u nodig hebt, overweeg deze factoren:

- connectiviteit

- kosten

- vermogen

- Assemblagecapaciteit

op die manier kunt u uw opties tot het barest minimum beperken.

laat ons dus weten welke IC-verpakking u denkt dat aan uw behoeften voldoet. Ook bent u van harte welkom om uw gedachten en suggesties te delen door contact met ons op te nemen.