Lean logistics worden tegenwoordig in veel verschillende industrieën vaak gebruikt. Zij zijn gebaseerd op het oorspronkelijke concept van lean manufacturing, dat zijn begin in de Japanse verwerkende industrie kreeg. In 1988 bedacht John Krafcik de term als onderdeel van zijn master’TM’ s thesis aan het MIT.

hoewel Lean en Lean logistics soms door elkaar worden gebruikt, is dat niet altijd het geval. Logistiek is een gedetailleerde implementatie en / of organisatie van een operatie die complex van aard is. Dus, in plaats van een generieke lean strategie, die bijna alles kan worden gedaan om afval te elimineren, lean logistiek gaan verwijzen naar meer complexe taken.

dit kan een productieproces, opslag, verzending of een aantal andere dingen zijn. De concepten achter lean logistics worden op veel manieren gebruikt in veel verschillende branches. Wanneer ze goed worden gedaan, zullen ze helpen om afval te elimineren, de veiligheid te verbeteren en de bottom line van het bedrijf dat lean principals volgt, te verhogen.

Waar kan Lean Logistics worden gebruikt

Lean logistics kan nuttig zijn bij het verminderen of elimineren van afval in vrijwel elke denkbare omgeving. De concepten zijn breed genoeg om te kunnen worden aangepast of aangepast aan allerlei industrieën. De volgende zijn enkele van de verschillende soorten bedrijven die profiteren van lean logistics.

- productie-de productie-industrie is waar lean zijn start kreeg. Dit is nog steeds, veruit, de meest populaire industrie waar lean strategieën worden gebruikt.

- kantoorbanen-kantooromgevingen kunnen sterk profiteren van lean-methoden. Er zijn veel informatiebronnen over het implementeren van lean in bijna elke kantooromgeving.

- Automonteurs – Automonteurs en garages hebben vaak een aanzienlijke hoeveelheid afval, waardoor ze behoorlijk inefficiënt kunnen zijn. Door gebruik te maken van lean logistics kan het afval aanzienlijk worden verminderd.

- productontwerp-dit is een industrie die veel mensen over het hoofd zien als het gaat om slanke concepten, maar ook zij kan profiteren van de slimme processen.

- ziekenhuizen-ziekenhuizen gaan zeer snel over op slanke logistiek, omdat het verminderen van fouten letterlijk levens kan helpen redden. Daarnaast is een van de manieren om afval te verminderen het schoon houden van dingen, wat van het grootste belang is in een ziekenhuis.

elk van deze soorten werk hebben bewezen voorbeelden van hoe lean kan profiteren hen. Wanneer bedrijven op zoek zijn om te beginnen met het gebruik van lean logistics, kunnen ze zich wenden tot bestaande voorbeelden van waar het nuttig is geweest en leren van hen om te helpen de implementatie te vergemakkelijken.

soorten afval in Lean

net als bij traditionele lean-strategieën is een van de kerndoelstellingen het elimineren van afval uit het milieu. Afval wordt ruim gedefinieerd als alles wat geen waarde toevoegt. Dit kan traditioneel afval zijn, zoals schroot of extra verpakking, of het kan conceptueel afval zijn, zoals verspilde tijd of inefficiëntie. Er zijn zeven ‘soorten’ afval die vaak worden bekeken bij het implementeren van een lean-strategie op de werkplek. Zij zijn als volgt::

- overproductie-meer van iets produceren dan nodig is. Zelfs als de producten uiteindelijk worden verkocht, leidt overproductie tot extra kosten voor opslag en extra risico van prijs-of vraagschommelingen.

- wachten – wanneer producten midden in de productie moeten wachten tot de volgende stap is voltooid. Dit kan veroorzaakt worden door een knelpunt in de productielijn.

- transport-verplaatsen van producten moet zo weinig mogelijk gebeuren. Het elimineren van elke onnodige verplaatsing van producten, zowel binnen de faciliteit als elders, is een belangrijke stap in de afvalreductie

- ongepaste verwerking – waarbij machines of processen worden gebruikt die complexer of duurder zijn dan strikt nodig is om de klus efficiënt te klaren.

- onnodige beweging – processen die onnodige beweging omvatten, zoals een persoon die onderdelen één voor één naar een nieuwe locatie brengt.

- defecten of fouten – wanneer een product tijdens het fabricageproces beschadigd of anderszins defect is. Het zal ofwel moeten worden geschrapt, ofwel moet er extra tijd en moeite worden gestoken in het repareren ervan.

wijzigingen aanbrengen met behulp van Lean Logistics

wanneer wijzigingen worden aangebracht om afval te verminderen of de efficiëntie te verhogen, is het belangrijk om standaardprocessen te volgen. Deze processen moeten de huidige status identificeren, de gewenste verbeteringen aanbrengen, de resultaten meten en analyseren en zien of ze effectief waren.

Lean Supply Chain

het implementeren van een lean supply chain is een van de beste manieren om afval te verminderen en de totale bedrijfskosten te verlagen. Door een bedrijf te verplichten de middelen te verminderen die nodig zijn om een baan te voltooien, is het mogelijk om kosten te besparen en de productiviteit te verhogen. In een toeleveringsketen zijn er veel hulpbronnen die kunnen worden bekeken om te zien waar afval kan bestaan. Enkele van de meest voorkomende ruimtes zijn:

- inventaris-bedrijven moeten ernaar streven om de inventaris te allen tijde op een minimum te houden. Het hebben van net genoeg om te voldoen aan de eisen van de klant zal overtollige kosten in verband met het opslaan van de items te verminderen, evenals het risico dat ze beschadigd raken.Opslag-opslagproducten zijn altijd verspillend, ook al is het soms onvermijdelijk. Een magazijn is typisch een extra stop in de lean supply chain, wat leidt tot hogere kosten en risico ‘ s voor het productie-en verkoopproces.

- vrachtwagens-wanneer een product op een vrachtwagen wordt geladen, creëert het beweging, wat een vorm van afval is. Het minimaliseren van het aantal vrachtwagens een product moet gaan op zal helpen om deze overtollige beweging te verminderen en het transportproces te stroomlijnen.

- reizen – de tijd dat de producten “op de weg” zijn, is een andere vorm van afval die tot een minimum moet worden beperkt. Sommige reistijd is vereist, maar wanneer het kan worden verminderd, zou het moeten zijn. Het combineren van meerdere producten in één zending kan ook helpen om afval te verminderen.

- mensen-er zijn veel mensen betrokken bij het verpakken, laden en verzenden. Bij het gebruik van een lean supply chain, kunnen sommige van deze mensen opnieuw worden toegewezen aan productievere taken die geen afval produceren.

Lean Six Sigma

Lean Six Sigma is een zeer populaire methode die de concepten van lean logistics en six sigma samen gebruikt om de prestaties te verbeteren. Met een systematische aanpak zijn bedrijven in staat om afval op vele manieren te identificeren en te elimineren. Misschien het meest meestal, de bedrijven werken aan het verminderen van de variatie in de manier waarop dingen worden geproduceerd.

dit gebeurt door beste praktijken te identificeren en stappen te ondernemen om ervoor te zorgen dat deze te allen tijde worden gevolgd. In veel gevallen zullen bedrijven dingen anders doen op elke Dienst, of zelfs door elke werknemer. Dit zal resulteren in een aanzienlijke hoeveelheid verspilde tijd en moeite. In plaats van dit te laten doorgaan, kunnen werkgevers er baat bij hebben om de tijd te nemen die nodig is om de best mogelijke manier te vinden om een taak te voltooien, en dan te eisen dat iedereen het op dezelfde manier doet.

naast het verminderen van de variatie en het verhogen van de efficiëntie, zal het bedrijf nog vele andere voordelen bieden. Wanneer dingen uniform worden gedaan, is er minder risico op ongevallen of letsel. Het helpt ook om de voorspelbaarheid van een proces te vergroten, wat belangrijk is voor de planning.

Lean Principles

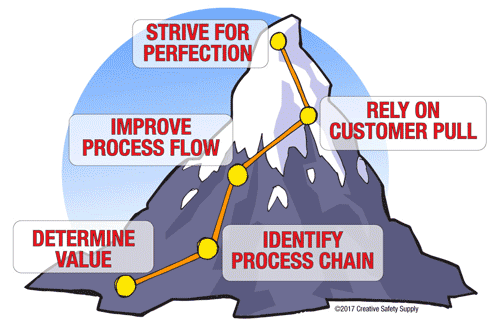

bij de implementatie van lean logistics is het belangrijk om de lean principles te begrijpen die een bedrijf door het proces zullen leiden. Deze opdrachtgevers moeten worden begrepen en gevolgd in elke fase van de productie om afval te elimineren en efficiënt te werken.

-

bepalen wat waarde creëert-weten wat klanten willen zal helpen om te bepalen wat waardevol is. Als klanten er niet voor betalen, heeft het geen waarde.

bepalen wat waarde creëert-weten wat klanten willen zal helpen om te bepalen wat waardevol is. Als klanten er niet voor betalen, heeft het geen waarde. - identificeer alle stappen in de procesketen – het opsplitsen van het productieproces in afzonderlijke stappen is een belangrijk onderdeel van het identificeren en elimineren van afval. Het kan ook nuttig zijn bij het nemen van stappen om het productieproces te verbeteren.

- processtroom verbeteren-het verbeteren van de stroom helpt ervoor te zorgen dat dingen in de juiste volgorde, op het juiste moment en op de juiste manier worden gedaan. Door de processtroom goed te organiseren, kan lean vele voordelen bieden aan elke omgeving.

- vertrouw op Pull van klanten-in plaats van producten te maken en te hopen dat klanten ze zullen kopen, laat klanten toe om de producten te ‘pull’ als ze nodig zijn. Dit vermindert afval en risico ‘ s in de productie.

- streef naar perfectie-zoek altijd naar manieren om het proces te verbeteren. Dit kan door middel van verbeterde machines, verbeterd beleid, of een aantal dingen. Voortdurend streven naar perfectie is een belangrijk onderdeel van lean.

deze principes zullen een bedrijf helpen om niet alleen goed te implementeren lean logistiek, maar ook om het te blijven gebruiken tot lang in de toekomst om continue verbeteringen te krijgen.

Lean logistics moet worden beschouwd als een langetermijninvestering in het verbeteren van de kwaliteit, het verminderen van afval en het ten goede komen van de bottom line voor een bedrijf. Sommige inspanningen zullen onmiddellijke resultaten opleveren, maar vele andere kunnen jaren duren voordat de voordelen volledig zijn gerealiseerd. Door voortdurend te evalueren hoe dingen worden gedaan gedurende het hele proces in kwestie, en het identificeren van manieren om verbeteringen aan te brengen, kan een bedrijf vele manieren vinden om een werkplek te creëren die veiliger, efficiënter en beter is voor alle betrokkenen.